一种低频段高效雷达吸波涂层制备方法与流程

1.本发明涉及雷达吸波涂层领域,具体是一种低频段高效雷达吸波涂层制备方法。

背景技术:

[0002][0003]

由于在低频段实现薄层高效吸收需要高的磁导率,传统的各向同性或者轴各向异性磁性材料,由于受到snoek极限的限制,在ghz范围内很难获得高的磁导率,具有易面各向异性的磁性材料由于退磁场的作用,其面外各向异性场远大于面内各向异性场,因此可以轻松突破snoek极限的限制,在ghz获得高的磁导率。

[0004]

在低频段获得高的吸收强度,不仅需要高的磁导率,同时要求其具有与磁导率相匹配的介电常数,满足阻抗匹配,如何在低频段获得高的磁导率以及与磁导率相匹配的介电常数,是实现低频薄层高效吸收的关键。

[0005]

以往的研究通过球磨工艺虽然可以制备具有片状化优异和高磁导率的粉体,但是通过与半导体粉末共混球磨,并合理调节粉末的添加顺序,在保持高磁导率同时,大幅度降低介电常数,研究比较少。

[0006]

此外,由于易面各向异性磁性材料具有明显的形状各向异性和电磁各向异性,根据化学反应动力学理论、流体力学理论以及固化反应动力学模型分析,雷达吸波涂层实现优异吸波性能和力学性能的同时,不仅取决于其吸收剂和粘结剂的特性,同时与喷涂工艺和固化工艺密切相关。

[0007]

以往的研究,仅通过调节吸收剂和粘结剂的比例或者种类进行性能优化,没有根据涂层特性、粒径大小、粘度等因素,开展喷涂工艺和固化工艺的优化。

[0008]

该发明存在以下几个缺点:1)该发明的实现依赖于制粉工艺;2)该发明的实现依赖于喷涂和固化工艺。

技术实现要素:

[0009]

为了解决传统的雷达吸波涂层在低频段无法实现薄层高效吸收的难题,本发明提出一种低频段高效雷达吸波材料制备方法和雷达吸波涂层的制备工艺,以实现高效吸收。

[0010]

一种低频段高效雷达吸波涂层制备方法,具体步骤如下:

[0011]

s1、铁镍粉体的制备:

[0012]

a.称取一定质量的球形feni和zno粉末,放置到60℃烘箱干燥箱进行干燥分散8h;

[0013]

b.称取40g干燥分散的zno粉末,倒入球磨罐中,并加入一定质量分数的球磨介质和球磨溶剂,对zno粉末进行球磨,打碎分散成更小尺寸的zno颗粒,待其球磨1h后,停止球磨;

[0014]

c.称取500g干燥分散的feni粉末,倒入球磨罐中,与zno混合,采用相同的球磨介质、介质配比以及球磨溶剂继续进行球磨;

[0015]

d.待球磨结束之后,从球磨罐中取出,分离出球磨珠与混合溶液,并使用去离子水

和酒精溶液分别对其进行3次清洗;

[0016]

e.清洗结束之后,采用真空抽滤机对其进行抽滤干燥3h,并放烘箱50℃加热干燥,待其彻底干燥后,得到具有高磁导率以及与磁导率相匹配的介电常数的易面各向异性feni/zno粉体;

[0017]

s2、铁镍粉体/聚氨酯雷达吸波涂层的制备:

[0018]

a.称取50g聚氨酯作为粘结剂,加入400ml由环己酮和丙酮组成的稀释剂;

[0019]

b.称取200g步骤一中制备的铁镍粉体吸收剂,采用筛网对其进行筛分过滤,将其加入聚氨酯溶液中;

[0020]

c.分别加入7.5g增塑剂、10g分散剂、5g消泡剂,采用高速搅拌机对其进行高速搅拌,其中转速为1000r/min,搅拌时间为1h;

[0021]

d.搅拌结束之后,加入12.5g固化剂,并以1000r/min的速度高速搅拌10min, 搅拌结束之后,静置熟化30min;

[0022]

e.以ly12金属板为衬底,尺寸大小为300mm*300mm*4mm,对其进行喷砂处理,并使用清洗剂对其进行清洗;

[0023]

f.表面处理之后,采用空气压缩喷涂技术,并利用上喷壶按照喷涂工艺喷涂总厚度为1.0mm的雷达吸波涂层;

[0024]

g.每一批次分6遍完成,单遍喷涂厚度为40-60μm,交叉喷涂,其中单次喷涂间隔时间为30min、喷涂距离为250-300mm、压缩空气气压为0.55-0.65mpa;

[0025]

h.待厚度达标之后,先常温干燥3h,然后进行加温固化,首先40-50℃条件下加温固化2h,待涂层基本成型之后,继续加温固化,固化温度为55-65℃,固化时间为6h;

[0026]

i.按照上述工艺分3批次喷涂总厚度为1.0mm的雷达吸波涂层,待厚度达标之后,对其进行加温固化,其中固化温度为60-70摄氏度,固化时间为18-24h;

[0027]

j.在喷涂前后,对喷壶中的涂料进行震荡,确保分散均匀,保证涂层质量和密度均匀。

[0028]

所述的步骤s1的a中一定质量的具体数据为1000g铁镍粉体和100g氧化锌,其中feni粉体尺寸大小为6-8微米球形颗粒。

[0029]

所述的步骤s1的b中的球磨罐的材质为不锈钢,尺寸大小为5l;球磨溶剂为1800ml无水乙醇,球磨介质分别为4mm和2mm的球形氧化锆,质量比为1:1,总质量为10kg,球磨速度为400r/min,球磨同时通循环水降温,防止球磨过程高温氧化。

[0030]

所述的步骤s1的c中的球磨速度为300r/min、球磨时间为5h,正反交替球磨,循环时间为1h。

[0031]

所述的步骤s2的a中环己酮和丙酮的体积比为1:1,利用高速搅拌机对其进行高速搅拌,确保其分散均匀,其中转速为1000r/min,搅拌时间为30min。

[0032]

所述的步骤s2的b中采用高速搅拌机对其高速搅拌,其中转速为 1000r/min,搅拌时间为1h。

[0033]

所述的步骤s2的f中喷涂雷达吸波涂层需要分3批次完成,单批次喷涂厚度为300μm、每一批次间隔时间为6h。

[0034]

本发明的有益效果是:本发明的所制备的吸收剂具有高的磁导率以及与磁导率相匹配的介电常数,制备工艺简单,方法新颖、快速高效,重复性好;同时雷达吸波涂层在低频

段实现了薄层高效吸收,涂层喷涂工艺合理高效、工艺简单、表面质量高以及吸波性能优异。

附图说明

[0035]

下面结合附图和实施例对本发明进一步说明。

[0036]

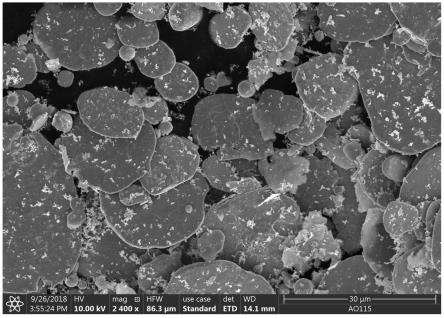

图1为本发明的feni/zno粉体的sem图;

[0037]

图2为本发明的fe元素分布图;

[0038]

图3为本发明的feni/zno粉体的晶体结构(xrd)示意图;

[0039]

图4为本发明的feni/zno粉体的静态磁性(vsm)示意图;

[0040]

图5为本发明的介电常数实部和虚部示意图;

[0041]

图6为本发明的磁导率实部和虚部示意图;

[0042]

图7为本发明的雷达吸波涂层在厚度为1.0mm的吸波性能测试结果示意图;

[0043]

图8为本发明的ni元素分布图;

[0044]

图9为本发明的o元素分布图;

[0045]

图10为本发明的zn元素分布图。

具体实施方式

[0046]

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面对本发明进一步阐述。

[0047]

如图1至图10所示,一种低频段高效雷达吸波涂层制备方法,其具体步骤如下:

[0048]

s1、铁镍粉体的制备:

[0049]

a.称取一定质量的球形feni和zno粉末,放置到60℃烘箱干燥箱进行干燥分散8h;

[0050]

b.称取40g干燥分散的zno粉末,倒入球磨罐中,并加入一定质量分数的球磨介质和球磨溶剂,首先对zno粉末进行球磨,将其打碎分散成更小尺寸的 zno颗粒,更有利于氧化锌均匀分散在片状feni粉体表面,待其球磨1h后,停止球磨;

[0051]

c.称取500g干燥分散的feni粉末,倒入球磨罐中,与zno混合,采用相同的球磨介质、介质配比以及球磨溶剂继续进行球磨;

[0052]

d.待球磨结束之后,从球磨罐中取出,分离出球磨珠与混合溶液,并使用去离子水和酒精溶液分别对其进行3次清洗;目的是为了清洗掉未附着在feni 粉体表面的zno和球磨过程中产生的杂质,虽然zno的存在可以降低材料的介电常数,但是多余的zno的会极大的降低feni的磁导率,导致无法获得高的磁导率以及与磁导率相匹配的介电常数;

[0053]

e.清洗结束之后,采用真空抽滤机对其进行抽滤干燥3h,并放烘箱50℃加热干燥,待其彻底干燥后,得到具有高磁导率以及与磁导率相匹配的介电常数的易面各向异性feni/zno粉体,图1、图2、图8-图10分别为其sem、mapping 图,可以看出其片状结构明显,且高度分散,同时其表面均匀附着了zno颗粒,图3为feni/zno粉体晶体结构示意图,经与标准卡片对比,其衍射峰峰位为fe 和ni标准衍射峰,同时可以看出没有出现zno的衍射峰,说明zno含量极少;图4为feni/zno粉体静态磁性示意图,可以看出即使添加少量氧化锌,其仍然具有高的饱和磁化强度,这些皆有利于获得高的磁导率;

[0054]

s2、铁镍粉体/聚氨酯雷达吸波涂层的制备:

[0055]

a.称取50g聚氨酯作为粘结剂,加入400ml由环己酮和丙酮组成的稀释剂;

[0056]

b.称取200g步骤一中制备的铁镍粉体吸收剂,采用筛网对其进行筛分过滤,将其加入聚氨酯溶液中;

[0057]

c.分别加入7.5g增塑剂、10g分散剂、5g消泡剂,采用高速搅拌机对其进行高速搅拌,其中转速为1000r/min,搅拌时间为1h;

[0058]

d.搅拌结束之后,加入12.5g固化剂,并以1000r/min的速度高速搅拌10min, 搅拌结束之后,静置熟化30min;

[0059]

e.以ly12金属板为衬底,尺寸大小为300mm*300mm*4mm,首先对其进行喷砂处理,并使用清洗剂对其进行清洗,确保其表面清洁无污染;

[0060]

f.表面处理之后,首先采用空气压缩喷涂技术,并利用上喷壶按照喷涂工艺喷涂总厚度为1.0mm的雷达吸波涂层,具体为:

[0061]

采用涂-4粘度计,对涂料粘度进行测试,其粘度为16;根据粉体粒径大小、涂料粘度、粘结剂的种类,最终确定了针对该涂层的最佳喷涂工艺和固化工艺,在保证表面质量的同时,兼顾力学性能和吸波性能;

[0062]

g.每一批次分6遍完成,单遍喷涂厚度为40-60μm,交叉喷涂,其中单次喷涂间隔时间为30min、喷涂距离为250-300mm、压缩空气气压为0.55-0.65mpa;

[0063]

h.待厚度达标之后,先常温干燥3h,然后进行加温固化,首先40-50℃条件下加温固化2h,待涂层基本成型之后,继续加温固化,固化温度为55-65℃,固化时间为6h;

[0064]

i.按照上述工艺分3批次喷涂总厚度为1.0mm的雷达吸波涂层,待厚度达标之后,对其进行加温固化,其中固化温度为60-70摄氏度,固化时间为18-24h;

[0065]

j.在喷涂前后,对喷壶中的涂料进行震荡,确保分散均匀,保证涂层质量和密度均匀。

[0066]

对于步骤s1的球磨顺序,考虑的是为了使zno粉末粒径更小,形状更加扁平化,厚度更薄,不仅更容易沉积在片状粉体表面,同时可以在大幅降低介电常数的同时,不影响其磁导率。

[0067]

本发明的所制备的吸收剂具有高的磁导率以及与磁导率相匹配的介电常数,制备工艺简单,方法新颖、快速高效,重复性好;同时雷达吸波涂层在低频段实现了薄层高效吸收,涂层喷涂工艺合理高效、工艺简单、表面质量高以及吸波性能优异。

[0068]

所述的步骤s1的a中一定质量的具体数据为1000g铁镍粉体和100g氧化锌,其中feni粉体尺寸大小为6-8微米球形颗粒,其元素含量和组成含量如表所示:

[0069]

元素wt%wt%sigma原子百分比c5.341.4321.18fe47.351.1240.41ni47.321.1438.42总量:100.00 100.00

[0070]

所述的步骤s1的b中的球磨罐的材质为不锈钢,尺寸大小为5l;球磨溶剂为1800ml无水乙醇,球磨介质分别为4mm和2mm的球形氧化锆,质量比为1:1,总质量为10kg,球磨速度为400r/min,球磨同时通循环水降温,防止球磨过程高温氧化。

[0071]

所述的步骤s1的c中的球磨速度为300r/min、球磨时间为5h,正反交替球磨,循环

时间为1h。

[0072]

所述的步骤s2的a中环己酮和丙酮的体积比为1:1,利用高速搅拌机对其进行高速搅拌,确保其分散均匀,其中转速为1000r/min,搅拌时间为30min。

[0073]

所述的步骤s1的b中采用高速搅拌机对其高速搅拌,其中转速为 1000r/min,搅拌时间为1h。

[0074]

所述的步骤s2的c中喷涂雷达吸波涂层需要分3批次完成,单批次喷涂厚度为300μm、每一批次间隔时间为6h。

[0075]

本发明所发明的喷涂工艺和固化工艺是基于粉体和粘结剂特性所发明的最佳工艺;由于吸收剂为片状粉体,具有明显的易面各向异性,其单次喷涂厚度明显影响其取向度,进而影响其磁导率和介电常数,最终影响其吸波性能。

[0076]

单次喷涂厚度、固化温度以及固化速率也极大的影响了涂层表面质量,若单次喷涂过厚、固化温度过高或者升温速率过快容易引起涂层产生鼓泡和针孔,最后影响其表面状态和力学性能。

[0077]

待雷达吸波涂层彻底固化之后,首先制备了外径7mm、内径3.04mm的环状样品,并基于矢量网络分析同轴法测试了其在0.1-18ghz的电磁参数,如图5 和图6所示,可以看出其具有高的磁导率和较为匹配的介电常数;最后基于弓形框测试系统对所制备的雷达吸波涂层进行测试分析,其吸波性能如图7所示。

[0078]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1