加氢反应器及其入口扩散器的制作方法

本发明涉及加氢反应设备,尤其是反应器规模较大的加氢反应设备,特别涉及一种加氢反应器及其入口扩散器。

背景技术:

1、近年来,随着经济的快速发展和环保意识的增强,对石化产品的质量和环保要求越来越高。作为生产清洁燃料的技术手段之一,加氢技术在炼油工业中的重要性和发挥的作用越来越大。在加氢装置中,同加氢催化剂技术和加氢工艺技术一样,加氢反应器内构件技术也是反应系统的重要组成部分,三者构成了反应器性能的三因素。

2、加氢过程为放热反应,物料分布不均匀会导致催化剂润湿效果好的部位反应程度剧烈,反应速率越快生成的热量越多,进而影响反应器的径向温差。当径向温差较大时,催化剂局部温度升高形成过热点,使得这部分催化剂性能过早失活,损害催化剂的性能,甚至会导致催化剂部分区域的结焦、板结,物料无法正常流过。由于固定床加氢反应器为滴流床流态,板结区域下方的催化剂不能继续发挥作用,会极大降低催化剂的使用寿命与装置的开工周期,而且出现局部板结现象还会导致催化剂床层压力降升高,被动提高反应器的操作压力,一方面造成能耗的增加,另一方面为装置的稳定运行带来隐患。压力降的过快升高达到反应器设计值时,不得不非正常停工,进行撇头处理,额外支出检维修费用,同时催化剂的筛分也会造成催化剂的流失与浪费。

3、在加氢装置中,作为关键设备的加氢反应器,按一定比例混氢后的原料油借助加氢催化剂的作用,完成了精制和裂化等反应。加氢反应器内的加氢反应能否稳定操作,加氢催化剂能否充分地发挥其作用,产品质量是否能够达到优质,很大程度上取决于气液相在催化剂床层中分布的均匀性。入口扩散器作为介质进入反应器的第一个部件,其作用一方面是通过扰动促使气液两相均匀混合,另一方面是将气液两相扩散到整个截面上,消除其对顶分配盘的垂直冲击,为分配盘创造稳定的工作条件。气液两相在催化剂床层中的分布是否均匀,则与加氢反应器内构件的设计有着密切的关系。可以说,内构件性能的好坏直接影响到催化剂寿命、产品质量和装置的运转周期,采用一套性能优良的加氢反应器内构件不亚于更换一种活性更高的加氢催化剂。

4、专利文献cn106268524a公开了一种扩散器及固定床反应器,该扩散器设置于反应器本体的入口处,包括筒体以及设置于筒体中的旋流板,筒体顶部设置有气液物料入口,底部侧面设置有气液物料扩散口,旋流板为沿筒体的轴向延伸至气液物料扩散口的曲面板。专利文献cn205495530u公开了一种旋流式入口扩散器,包括同轴连接的筒体、缓冲板、盖板和碎流板,筒体的顶端焊接有法兰,筒体的底端安装有中心开设圆形出口的底板,底板上固定有数个呈螺旋状排布的导流板,围成中心为圆柱状的混合腔作为气液介质的通道。具有缓冲效果强,气液混合充分,液相喷洒面积大等优点,能够降低液相沿径向分配的峰值,将气液介质均匀地扩散到整个反应器截面上,为催化加氢反应的稳定进行创造条件。

5、随着加氢装置逐渐进入向大型化发展的阶段,现有技术在应对设备大型化方面存在显著问题,首先由于加氢反应器的入口需要与管道相连,所以其直径具有一定的上限,并不能随着反应器直径的扩大任意增加,目前反应器直径与入口直径之比最大已经达到10倍以上。传统的入口扩散器多采用气相夹带液相的方式实现介质的分布,以扩大液相物料在整个反应器截面的喷洒面积,但从流体运动的过程分析,当气相从入口扩散器内进入反应器后,由于反应器直径与入口管线直径之间的巨大差异,其累积的速度会迅速减小。而当液相失去气相的持续推动后,也会在重力作用下快速滑落,即使设置了不同形式的溅板结构,依然无法满足大型化加氢反应器对于物料分布面积的需求。

6、其次,传统的入口分配器多采用固定式结构,缺少对物料流量波动的适应能力,即当其结构参数确定之后,液相的实际喷洒面积只受液相流速的影响,也就是完全由液相量决定。在实际工况中,液相进料量都是处在不断波动的状态,通常达不到管内流速的上限,导致入口扩散器无法实现长周期满负荷稳定运行。当液相量减少的时候流速相应降低,喷洒范围会产生向加氢反应器中心区域缩聚的现象,服务面积随之减小,不能为顶部分配盘创造稳定的工作条件。

7、公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、本发明的目的之一在于,提供一种加氢反应器及其入口扩散器,从而改善超大型加氢反应器中液相物料喷洒面积不足的问题。

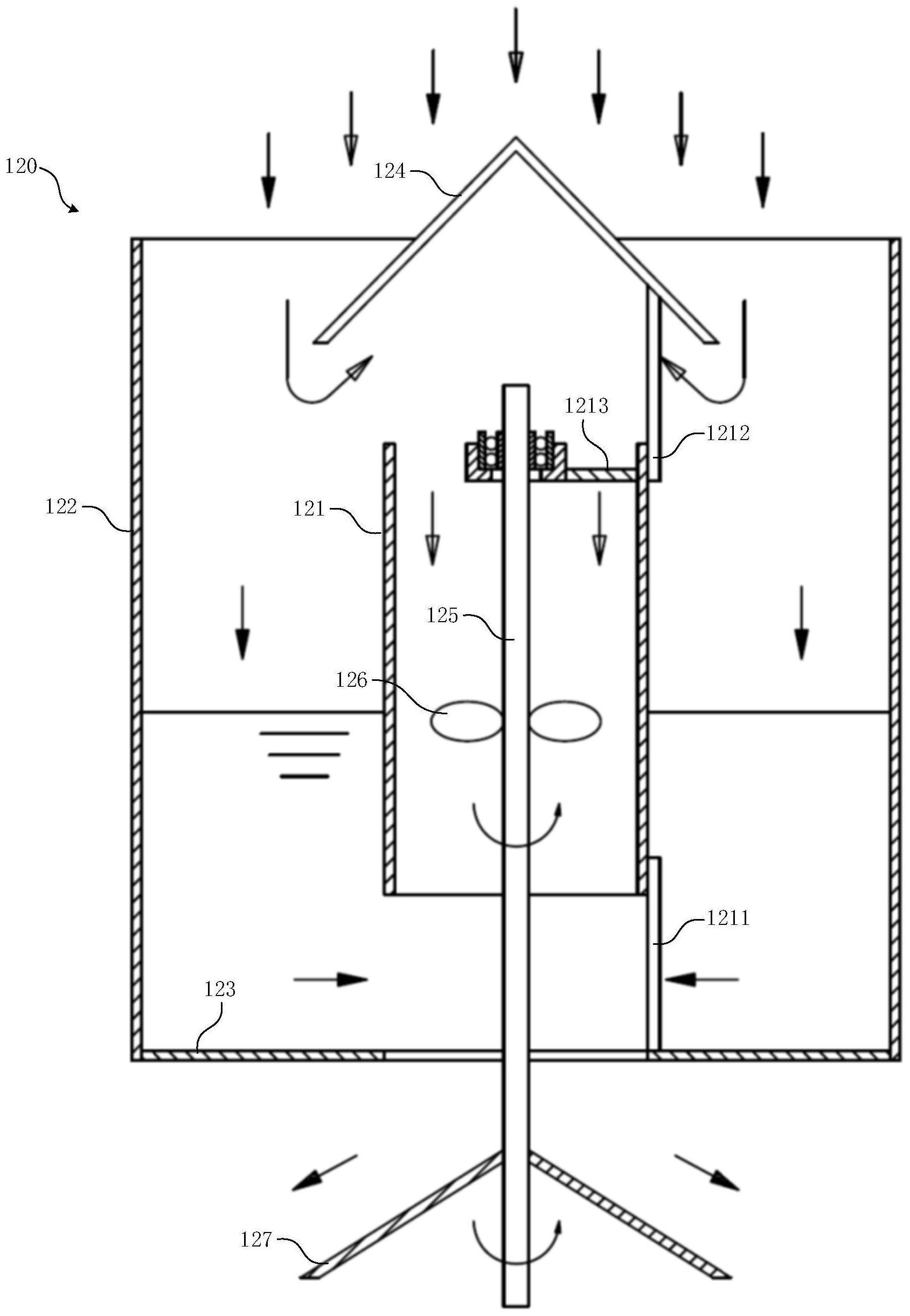

2、为实现上述目的,根据本发明的第一方面,本发明提供了一种入口扩散器,其包括:套筒,其由同轴设置的内筒和外筒构成,内筒的底端高于外筒的底端,内筒和外筒之间为持液区;环形底板,其同轴连接在外筒的底端,环形底板与内筒之间形成液相通道,液相通道的面积小于或等于持液区的面积;顶盖,其设置在内筒的上方,顶盖与内筒之间形成气相通道;转轴,其同轴穿设在内筒中,转轴的下端穿过环形底板;至少一层螺旋叶片,其设置在内筒内并带动转轴旋转;以及至少一层溅板,其呈开口向下的锥形结构,溅板联动地连接在转轴的下端。

3、进一步,上述技术方案中,每一层溅板的锥角为90~180°。

4、进一步,上述技术方案中,每一层溅板由多个扇形片间隔分布组成,每一层溅板的扇形片数量为3~8个。

5、进一步,上述技术方案中,扇形片的外端设有锯齿。

6、进一步,上述技术方案中,扇形片的外缘延伸有水平段。

7、进一步,上述技术方案中,当设有两层溅板时,上层溅板的扇形片与下层溅板的扇形片交错布置。

8、进一步,上述技术方案中,当设有两层溅板时,上层溅板的锥角大于下层溅板的锥角。

9、进一步,上述技术方案中,溅板上设有多个降液孔。

10、进一步,上述技术方案中,多个降液孔沿以转轴为圆心的同心圆分布。

11、进一步,上述技术方案中,每一层螺旋叶片的数量为3~5个;螺旋叶片的迎风面在轴向,桨叶角为50~78°。

12、进一步,上述技术方案中,顶盖为锥形、球形或者平板结构。

13、进一步,上述技术方案中,内筒设有轴承支架,转轴通过轴承支架与内筒连接。

14、进一步,上述技术方案中,内筒设有多个上支腿和多个下支腿,内筒通过下支腿与环形底板相连接,顶盖通过上支腿与内筒的上端相连接。

15、进一步,上述技术方案中,环形底板的内径为内筒的直径的0.6~1.0倍。

16、根据本发明的第二方面,本发明提供了一种加氢反应器,其包括:本体,其为圆筒状结构,本体上端中心设有进料口;以及如上述技术方案中任意一项的入口扩散器,其设置在进料口处。

17、进一步,上述技术方案中,本体的直径大于或等于6.5m。

18、与现有技术相比,本发明具有如下有益效果:

19、1.本发明的入口扩散器通过活动式内构件,从原理上改变了入口扩散器的工作方式,实现液相经小直径管道喷出后,在大型化加氢反应器内的分布。气相通过内筒与顶盖之间的气相通道进入内筒,正向吹拂螺旋叶片带动转轴旋转,充分利用其在内筒流动时的动能,进一步带动转轴下方的溅板旋转,进而形成稳定的离心力场,为液相提供水平方向初速度,延缓其在重力作用下的滑落速度,将喷洒面域覆盖到整个反应器截面,满足装置大型化的需求。

20、2.本发明的入口扩散器工作时的动力主要来自于气相流动时的动能,适用于含气量较大的物流,受液相流速的影响较小,在保证气相物料流量稳定的情况下,即可实现长周期稳定运行。当液相流速降低,即液相进料量处在波动的低谷时,喷淋范围不会产生向加氢反应器中心区域缩聚的现象,服务面积依然能保持稳定状态,可以为顶部分配盘创造稳定的工作条件,对液相物料流量波动的适应能力较强。

21、3.本发明入口扩散器中主轴上的螺旋叶片位于内筒之内,充分利用气相在此处具有的大量动能,先将其转化为转轴旋转的机械能,再通过溅板与液相的碰撞,将气相的动能传递给液相。避免传统入口扩散器由于反应器直径与入口管线直径之间的巨大差异,导致气相进入反应器后累积的能量迅速衰减,液相无法得到气相的持续推动,在能量的合理利用方面具有积极意义。

22、4.本发明的入口扩散器工作时,液相从环形底板的中心流出,经过溅板不同位置开设的降液孔,或者相邻扇形片间隙进入反应器的过程中,获得不同的水平初速度,形成沿整个反应器截面的液相的分布。同时通过溅板外缘延伸的水平段,使得脱离溅板边缘的液相不会产生竖直方向的速度分量,进而延长物料下落到顶部分配盘的时间,从而能够使得液相覆盖面积更广。

23、上述说明仅为本发明技术方案的概述,为了能够更清楚地了解本发明的技术手段并可依据说明书的内容予以实施,同时为了使本发明的上述和其他目的、技术特征以及优点更加易懂,以下列举一个或多个优选实施例,并配合附图详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!