一种水表壳接头自动上漆线的制作方法

1.本发明涉及一种水表加工设备,更具体地说,它涉及一种水表壳接头自动上漆线。

背景技术:

2.普通水表壳具有进水口接头、出水口接头和表盘窗接口三处螺纹配合部,此三处螺纹配合部在水表壳表面进行喷粉上色必须隔绝塑粉,避免螺纹处积淀塑粉导致螺纹失效。水表壳表面喷粉上色完成后,上述三处螺纹配合部需要上防锈漆加以保护,现有工艺中,三处螺纹配合部完全通过人工涂漆方式进行防锈漆上漆,效率低下且人员劳动强度大,随着人工成本的日益升高,人工涂漆方式越来越难以适应生产的产量、质量及成本管控要求。公开号为cn111229493a的发明专利公开了一种钢结构上漆线,包括两侧开口的上漆箱,上漆箱内的顶部设置有滑轨和安装在滑轨上的若干夹具,上漆箱的两侧均设置有处理组;处理组包括辊磨机构和位于辊磨机构一侧的上漆机构,辊磨机构包括若干由驱动件驱动的打磨辊;上漆机构包括开设在上漆箱上的人孔,人孔两侧分别设置有第一支撑板和第二支撑板,第一支撑板上安装有上漆组件,上漆组件朝向上漆箱的中部,第二支撑板上转动安装有若干喷气组件。该发明结构简单,可对钢结构进行快速打磨和上漆。但该发明并非针对水表壳的结构特点设计,不适用于水表壳三处螺纹配合部的上漆处理。

技术实现要素:

3.现有水表加工工艺中,水表壳上的螺纹配合部完全通过人工涂漆方式防锈漆上漆,效率低下且人员劳动强度大,难以满足生产的质量及成本管控要求,为克服这些缺陷,本发明提供了一种替代人工完成水表壳上的防锈漆上漆,大大提高生产效率并降低人员劳动强度,利于质量及成本管控的水表壳接头自动上漆线。

4.本发明的技术方案是:一种水表壳接头自动上漆线,包括上漆机组、工件载台和输送轨道,工件载台滑动连接在输送轨道上,输送轨道贯穿上漆机组,上漆机组包括分支机架、表盘窗边缘上漆机构和接头边缘上漆机构,表盘窗边缘上漆机构和接头边缘上漆机构安装于分支机架上。本水表壳接头自动上漆线工作时,将待上漆的水表壳工件逐个装载到工件载台上,工件沿输送轨道行进到上漆机组时暂停,表盘窗边缘上漆机构和接头边缘上漆机构启动,分别对水表壳工件的表盘窗边缘及接头边缘这三处需要涂防锈漆的部位进行上漆。本水表壳接头自动上漆线可替代人工完成水表壳上的防锈漆上漆工作,可大大提高生产效率并降低人员劳动强度,在不增加人员配置的前提下确保产量,利于质量及成本管控。

5.作为优选,所述接头边缘上漆机构包括第一滑台、工件旋转驱动模组和接头边缘上漆模组,工件旋转驱动模组固定在第一滑台上,接头边缘上漆模组滑动连接在第一滑台上,第一滑台滑动连接于分支机架上且第一滑台的滑动路径与输送轨道相交,工件旋转驱动模组包括工件定位旋转驱动轴、驱动模组架、模组架升降轨和模组架升降驱动件,工件定位旋转驱动轴用于在工件载台上方与定位在工件载台上的工件的接头插接配合,工件定位

旋转驱动轴安装在驱动模组架上并与一工件旋转驱动电机传动连接,工件旋转驱动电机固定在驱动模组架上。工件载台携待上漆的水表壳工件到达上漆机组并暂停时,第一滑台向工件载台滑动,驱动模组架在模组架升降驱动件的驱动下下降,使工件定位旋转驱动轴插入工件的接头端口内且压紧,工件定位旋转驱动轴与工件的接头内壁间产生静摩擦,随后工件定位旋转驱动轴转动,带动工件转动,与此同时接头边缘上漆模组接近水表壳工件的进水口接头和出水口接头,随着水表壳工件的旋转对进水口接头和出水口接头的螺纹完成整周上漆。

6.作为优选,所述接头边缘上漆模组包括接头上漆模组架、接头上漆头、上漆头换向杆和上漆头换向电机,接头上漆头固定在上漆头换向杆上,上漆头换向杆转动连接在接头上漆模组架上,上漆头换向电机固定在接头上漆模组架上,上漆头换向杆与上漆头换向电机通过传动连接,接头上漆模组架滑动连接在第一滑台上,接头上漆模组架与一接头上漆模组架驱动气缸的活塞杆连接,接头上漆模组架驱动气缸固定在第一滑台上。接头上漆头可以采用毛刷、喷头等形式。采用毛刷时,进水口接头和出水口接头螺纹每刷一次防锈漆后,毛刷都需要蘸取防锈漆,确保进水口接头和出水口接头螺纹上漆充分、均匀。毛刷蘸取防锈漆和刷涂时,刷毛朝向不同,为此设置上漆头换向杆和上漆头换向电机,蘸漆时,上漆头换向电机驱动上漆头换向杆将接头上漆头转到朝下方向上,以便在防锈漆盛装容器的敞口处蘸漆;刷涂时,上漆头换向电机驱动上漆头换向杆将接头上漆头转到搭接进水口接头和出水口接头的状态。

7.作为优选,所述接头边缘上漆机构还包括可移动至工件定位旋转驱动轴下方的驱动轴清洗槽,以及可移动至接头上漆头下方的接头上漆头蘸漆槽,驱动轴清洗槽和漆头蘸漆槽固定在辅助滑台上,辅助滑台位于输送轨道一侧并滑动连接在分支机架上。为确保接头螺纹能够全面上漆,刷漆或喷漆面积必须足够大,上漆量略过量,这样往往会有多余油漆会从接头端面流入端口,进而粘到插入端口的工件定位旋转驱动轴上,防锈漆在工件定位旋转驱动轴上积累过多并干固后,会增大工件定位旋转驱动轴径向尺寸,导致工件定位旋转驱动轴与工件接头端口配合生涩且摩擦力增大,这样工件定位旋转驱动轴随驱动模组架升起时极易将工件带起、掉落,损伤产品,为此,设置驱动轴清洗槽,内盛漆溶剂,在工件载台移动的间隙,辅助滑台携驱动轴清洗槽和漆头蘸漆槽移动到驱动模组架下方,工件定位旋转驱动轴可随驱动模组架下降,浸入漆溶剂中并转动,将件定位旋转驱动轴上残留的漆洗掉。与此同时,漆头蘸漆槽也移动到接头上漆头下方,随后上漆头换向电机驱动接头上漆头转到蘸漆状态,使接头上漆头完成蘸漆。

8.作为优选,所述表盘窗边缘上漆机构包括第二滑台和表盘窗边缘上漆模组,第二滑台滑动连接于分支机架上且第二滑台的滑动路径与输送轨道相交,表盘窗边缘上漆模组固定在第二滑台上。工件载台携在上漆机组并暂停时,第二滑台向工件载台滑动,表盘窗边缘上漆模组接近水表壳工件的表盘窗并启动,对表盘窗边缘的螺纹完成整周上漆。

9.作为优选,所述表盘窗边缘上漆模组包括转盘、表盘窗上漆头、上漆头安装轴、上漆头换向驱动杆、驱动杆导向架、换向驱动气缸、转盘驱动电机和表盘窗上漆模组架,表盘窗上漆模组架固定在第二滑台上,转盘转动连接在表盘窗上漆模组架并与转盘驱动电机传动连接,驱动杆导向架固定在转盘盘面上,上漆头换向驱动杆滑动连接在驱动杆导向架上,表盘窗上漆头固定在上漆头安装轴上,上漆头安装轴转动连接在转盘盘面上,上漆头安装

轴上固定套接一齿轮,上漆头换向驱动杆端部设有齿条,齿条与齿轮啮合,换向驱动气缸固定在表盘窗上漆模组架上,转盘停止时,换向驱动气缸的活塞杆与上漆头换向驱动杆同轴。表盘窗上漆头可以采用毛刷、喷头等形式。采用毛刷时,表盘窗边缘螺纹每刷一次防锈漆后,毛刷都需要蘸取防锈漆,确保表盘窗边缘螺纹上漆充分、均匀。毛刷蘸取防锈漆和刷涂时,刷毛朝向不同,为此设置上漆头换向驱动杆和换向驱动气缸,蘸漆时,换向驱动气缸驱动上漆头换向驱动杆将表盘窗上漆头转到朝下方向上,以便在防锈漆盛装容器的敞口处蘸漆;刷涂时,换向驱动气缸又驱动上漆头换向驱动杆带动上漆头安装轴转动,使表盘窗上漆头改变方向,由蘸漆状态改为刷漆状态,此时,表盘窗上漆头搭接到表盘窗边缘螺纹上,转盘驱动电机驱动转盘转动,表盘窗上漆头随转盘转动,围绕表盘窗轴线转动一圈后,完成对表盘窗边缘螺纹的上漆。

10.作为优选,所述表盘窗边缘上漆机构还包括表盘窗上漆头蘸漆槽,表盘窗上漆头蘸漆槽底部与一蘸漆槽升降气缸连接,转盘停止时,表盘窗上漆头位于表盘窗上漆头蘸漆槽上方。转盘停止时,在换向驱动气缸驱动下,表盘窗上漆头转换为竖直向下的蘸漆状态,蘸漆槽升降气缸驱动表盘窗上漆头蘸漆槽升起,使得表盘窗上漆头浸入表盘窗上漆头蘸漆槽内的防锈漆中,完成蘸漆。

11.作为优选,所述上漆机组的上游设有工件校正推板,工件校正推板滑动连接在一推板支架上并与一推板气缸连接,推板支架固定在输送轨道外侧。操作人员将工件装载到工件载台上时难以做到绝对摆正,如果不摆正,工件在进行表盘窗边缘上漆时,表盘窗上漆头随转盘运动,围绕表盘窗转动时就会脱离表盘窗。通过工件校正推板可在工件进入上漆机组前对工件进行校正,确保后续的表盘窗边缘上漆正常完成。

12.作为优选,所述表盘窗边缘上漆机构和接头边缘上漆机构分别位于输送轨道的两侧且位置相对。这样可使得工件在输送轨道的同一位置上先后完成表盘窗边缘上漆和接头边缘上漆,利于本自动上漆线缩短输送轨道,从而更紧凑地布局。

13.作为优选,工件载台上设有锥形芯柱,锥形芯柱用于与侧立工件的朝下接头插接配合。水表壳形状较不规则,通过锥形芯柱与水表壳接头插接配合实现水表壳工件定位,定位效果较好且便于水表壳三处螺纹配合部上漆处理的实施。

14.本发明的有益效果是:提高上漆效率,降低人员劳动强度。本发明可替代人工完成水表壳上的防锈漆上漆工作,可大大提高生产效率并降低人员劳动强度。

15.提高产品质量稳定性。本发明采用自动化设备完成水表壳上漆,作业过程平稳,不易受人员技能、体力、情绪等因素影响,可保证上漆质量稳定性。

16.降低成本。本发明可在不增加人员配置的前提下确保产量,利于成本管控。

附图说明

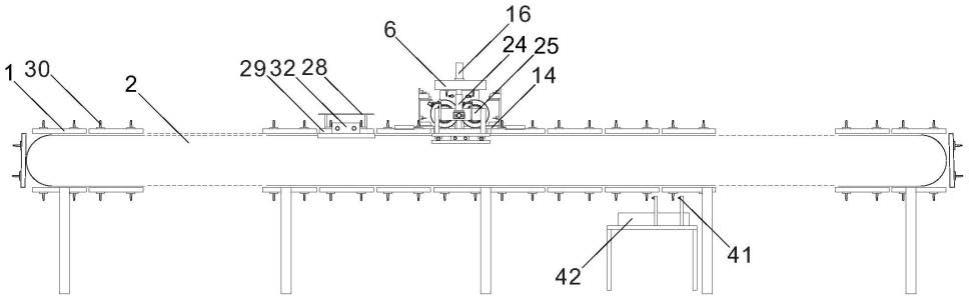

17.图1为本发明的结构示意图;图2为本发明中接头边缘上漆机构的结构示意图;图3为本发明中表盘窗边缘上漆机构的背面结构示意图;图4为本发明中表盘窗边缘上漆机构的正面结构示意图;图5为本发明中上漆机组的结构示意图;

图6为本发明在进行表盘窗边缘上漆时的工作状态示意图;图7为本发明在进行接头边缘上漆时的工作状态示意图。

18.图中,1-工件载台,2-输送轨道,3-分支机架,4-第一滑台,5-工件定位旋转驱动轴,6-驱动模组架,7-模组架升降轨,8-模组架升降驱动件,9-接头上漆模组架,10-接头上漆头,11-上漆头换向杆,12-上漆头换向电机,13-驱动轴清洗槽,14-辅助滑台,15-接头上漆头蘸漆槽,16-工件旋转驱动电机,17-第二滑台,18-转盘,19-表盘窗上漆头,20-漆头安装轴,21-上漆头换向驱动杆,22-驱动杆导向架,23-换向驱动气缸,24-转盘驱动电机,25-表盘窗上漆模组架,26-齿轮,27-表盘窗上漆头蘸漆槽,28-工件校正推板,29-推板支架,30-锥形芯柱,31-接头上漆模组架驱动气缸,32-推板气缸,33-第一滑台驱动气缸,34-第二滑台驱动气缸,35-辅助滑台驱动气缸,36-上漆头挤压板,37-蘸漆槽升降气缸,38-复位弹簧,39-转盘齿轮,40-驱动齿轮,41-清洗喷头,42-接收槽,43-水表壳工件。

具体实施方式

19.下面结合附图具体实施例对本发明作进一步说明。

20.实施例1:如图1至图7所示,一种水表壳接头自动上漆线,包括上漆机组、工件载台1和输送轨道2,以及plc,工件载台1等间距滑动连接在输送轨道2上并通过链传动机构驱动间歇循环运转。每个工件载台1上设有两个锥形芯柱30,锥形芯柱30用于与侧立工件的朝下接头插接配合。输送轨道2贯穿上漆机组,上漆机组包括分支机架3、表盘窗边缘上漆机构和接头边缘上漆机构,分支机架3设于输送轨道2外侧,表盘窗边缘上漆机构和接头边缘上漆机构安装于分支机架3上,上漆机组与plc电连接。所述表盘窗边缘上漆机构和接头边缘上漆机构分别位于输送轨道2的两侧且位置相对。

21.所述接头边缘上漆机构包括第一滑台4、工件旋转驱动模组和接头边缘上漆模组,工件旋转驱动模组固定在第一滑台4上,接头边缘上漆模组滑动连接在第一滑台4上,第一滑台4通过滑轨滑动连接于分支机架3上且第一滑台4的滑动路径与输送轨道2垂直相交,第一滑台4后端连接在一第一滑台驱动气缸33的活塞杆上,第一滑台驱动气缸33固定在分支机架3上。工件旋转驱动模组包括两个工件定位旋转驱动轴5、一驱动模组架6、一模组架升降轨7和一模组架升降驱动件8,工件定位旋转驱动轴5用于在工件载台1上方与定位在工件载台1上的工件的接头插接配合,工件定位旋转驱动轴5安装在驱动模组架6上并与一工件旋转驱动电机16通过齿轮传动机构传动连接,工件旋转驱动电机16固定在驱动模组架6上。工件定位旋转驱动轴5呈锥形且锥面上具有环形台阶结构。模组架升降驱动件8为气缸或电动缸。所述接头边缘上漆模组包括一接头上漆模组架9、四个接头上漆头10、四个上漆头换向杆11和一上漆头换向电机12,接头上漆头10一一对应地固定在上漆头换向杆11上,上漆头换向杆11转动连接在接头上漆模组架9上,上漆头换向电机12固定在接头上漆模组架9上,上漆头换向杆11与上漆头换向电机12通过链条传动机构传动连接,接头上漆模组架9通过滑轨滑动连接在第一滑台4上,接头上漆模组架9与一接头上漆模组架驱动气缸31的活塞杆连接,接头上漆模组架驱动气缸31固定在第一滑台4上。所述接头边缘上漆机构还包括两辅助滑台14,每个辅助滑台14上各设一槽体支架,每个槽体支架上固定有一驱动轴清洗槽13和两接头上漆头蘸漆槽15,其中驱动轴清洗槽13和一接头上漆头蘸漆槽15位于高位,另

一接头上漆头蘸漆槽15位于低位,两辅助滑台14位于输送轨道2一侧并通过滑轨滑动连接在分支机架3上,两辅助滑台14在两侧对称布置并以辅助滑台驱动气缸35为驱动件,驱动轴清洗槽13可随辅助滑台14移动至工件定位旋转驱动轴5下方,接头上漆头蘸漆槽15可随辅助滑台14移动至接头上漆头10下方,驱动轴清洗槽13内盛有漆溶剂,驱动轴清洗槽13内还固定有钢丝球,接头上漆头蘸漆槽15内盛有防锈漆,接头上漆头蘸漆槽15内设有一对气缸驱动的上漆头挤压板36。

22.所述表盘窗边缘上漆机构包括第二滑台17和表盘窗边缘上漆模组,第二滑台17通过滑轨滑动连接于分支机架3上且第二滑台17的滑动路径与输送轨道2垂直相交,第二滑台17后端连接在一第二滑台驱动气缸34的活塞杆上,第二滑台驱动气缸34固定在分支机架3上。表盘窗边缘上漆模组固定在第二滑台17上。所述表盘窗边缘上漆模组包括转盘18、表盘窗上漆头19、上漆头安装轴20、上漆头换向驱动杆21、驱动杆导向架22、换向驱动气缸23、转盘驱动电机24和表盘窗上漆模组架25,表盘窗上漆模组架25固定在第二滑台17上,转盘18转动连接在表盘窗上漆模组架25并与转盘驱动电机24传动连接。驱动杆导向架22固定在转盘18朝向工件载台一侧的盘面上,上漆头换向驱动杆21滑动连接在驱动杆导向架22上,表盘窗上漆头19固定在上漆头安装轴20上,上漆头安装轴20转动连接在转盘18朝向工件载台一侧的盘面上,上漆头安装轴20上固定套接一齿轮26,上漆头换向驱动杆21末端端部设有齿条,齿条与齿轮26啮合,换向驱动气缸23固定在表盘窗上漆模组架25上,转盘18停止时,换向驱动气缸23的活塞杆与上漆头换向驱动杆21同轴,且换向驱动气缸23的活塞杆伸出时可顶压上漆头换向驱动杆21前端。上漆头换向驱动杆21与驱动杆导向架22上端面间设有复位弹簧38,转盘18、换向驱动气缸23各为两个,每个转盘上设置一个表盘窗上漆头19、一个上漆头安装轴20、一个上漆头换向驱动杆21、一个驱动杆导向架22,换向驱动气缸23与转盘18一一对应。两转盘18背面各固定一转盘齿轮39,转盘驱动电机24的减速器贴合固定在表盘窗上漆模组架25上,转盘驱动电机24输出端连有一驱动齿轮40,驱动齿轮40位于两转盘齿轮39之间并同时与两转盘齿轮39啮合。接头上漆头10、表盘窗上漆头19均为毛刷。

23.所述表盘窗边缘上漆机构还包括表盘窗上漆头蘸漆槽27,表盘窗上漆头蘸漆槽27内盛有防锈漆,表盘窗上漆头蘸漆槽27槽口对应表盘窗上漆头19处设有一对气缸驱动的上漆头捋刷钳,表盘窗上漆头蘸漆槽27底部与一蘸漆槽升降气缸37连接,转盘18停止时,表盘窗上漆头19位于表盘窗上漆头蘸漆槽27上方。

24.所述上漆机组的上游设有工件校正推板28,工件校正推板28前端面可与定位在工件载台1上的工件表盘窗端口贴靠,工件校正推板28通过导杆滑动连接在一推板支架29上并与一推板气缸32连接,推板支架29固定在输送轨道2外侧,与所述表盘窗边缘上漆机构处于同侧。

25.通常水表壳的进水口接头、出水口接头长度不同,操作人员一旦在输送轨道2始端往工件载台1上装载工件时弄错方向,水表壳工件上下颠倒,那么工件在进行表盘窗边缘上漆和接头边缘上漆时就会出现上漆头与上漆部位高度不匹配,上漆失败的情况。为此在推板支架29前设置接近开关用于检测工件的表盘窗端口边缘,以进水口接头、出水口接头中较长的一头作为与锥形芯柱30插接配合的工件支撑点,接近开关低于表盘窗端口边缘最低点,正确放置的工件经过时接近开关不会检测到表盘窗端口边缘。如果水表壳工件上料装载时位置颠倒,则表盘窗端口边缘会触发接近开关,接近开关进而反馈信号至所述plc,随

后plc通过报警装置提醒操作人员进行故障处理。接近开关上方还设有一物料传感器用于检测工件载台1上是否有工件。

26.输送轨道2下方还设有芯柱清洗装置,芯柱清洗装置包括清洗喷头41和接收槽42,清洗喷头位于卸空工件的工件载台1的返回路径旁,清洗喷头对准停止时的锥形芯柱30,喷出清洗剂以清除接头上漆头10对插在锥形芯柱30上的水表壳进、出水口接头上漆时径向流延到锥形芯柱30上的防锈漆进行溶解清理,避免残留在锥形芯柱30上的防锈漆干固后妨碍工件顺利、平稳地插入。喷到锥形芯柱30上的清洗剂顺着锥形芯柱30流下,落入接收槽。

27.本水表壳接头自动上漆线在所述plc的控制下运行,运行过程如下:步骤一.人工装载工件。即操作人员在输送轨道2始端逐个将待上漆的水表壳工件43的较长接头的端口插在工件载台1的锥形芯柱30上,并尽量将水表壳工件43的表盘窗端口拨转到朝向表盘窗边缘上漆机构所在侧;步骤二.工件载台1携水表壳工件43沿输送轨道2间歇运送,每运送一个工件载台1距离暂停一次,在暂停期间,在plc控制下,第一滑台4在第一滑台驱动气缸33驱动下向工件载台1滑动,驱动模组架6移动到输送轨道2上方,然后模组架升降驱动件8收缩,驱动模组架6沿模组架升降轨7下降,驱动模组架6下降到位后,第二滑台驱动气缸34驱动第二滑台17向输送轨道2滑动,第二滑台17滑动到位后,换向驱动气缸23回缩,上漆头换向驱动杆21回弹复位,表盘窗上漆头19转动成水平状态,转盘驱动电机24启动,转盘18携表盘窗上漆头19转动一周,随后,第二滑台17回退,回退到位后,接头上漆模组架驱动气缸31驱动接头上漆模组架9向输送轨道2滑动,接头上漆模组架9滑动到位后,工件定位旋转驱动轴5在工件旋转驱动电机16驱动下转动整数圈;工件定位旋转驱动轴5转动停止后,驱动模组架6重新升起,第一滑台4回退复位,工件载台1暂停结束,重新移动,此时换向驱动气缸23启动,推动上漆头换向驱动杆21轴向移动,带动齿轮26转动,进而带动上漆头安装轴20转动,使表盘窗上漆头19朝下,然后蘸漆槽升降气缸37驱动表盘窗上漆头蘸漆槽27上升,使表盘窗上漆头19浸入防锈漆,随后表盘窗上漆头蘸漆槽27下降,下降过程中上漆头捋刷钳夹住表盘窗上漆头19,将表盘窗上漆头19上多余防锈漆捋掉;第一滑台4复位后,辅助滑台14相向滑动靠近所述工件旋转驱动模组,接头上漆头蘸漆槽15随辅助滑台14移动至各对应的接头上漆头10下方,驱动轴清洗槽13也随辅助滑台14移动至工件定位旋转驱动轴5下方,然后驱动模组架6再次下降,工件定位旋转驱动轴5下降浸入驱动轴清洗槽13内的清洗剂并再次转动,与所述钢丝球摩擦,将工件定位旋转驱动轴5上残留防锈漆除去;同时,上漆头换向电机12启动,驱动所有上漆头换向杆11转动,使所有接头上漆头10旋转朝下,蘸取对应接头上漆头蘸漆槽15内的防锈漆,随后上漆头挤压板36从接头上漆头10两侧合拢,迅速拍击接头上漆头10后复位,挤压掉部分防锈漆,防止接头上漆头10上的漆量过多;最后,驱动模组架6再次升起,辅助滑台14离开所述工件旋转驱动模组复位,上漆头换向杆11复位,接头上漆头10、表盘窗上漆头19转为水平状态;该步骤为工件载台1每一步运动间歇时段的固定程序,无论工件载台1上有无水表壳工件43均会执行;步骤三.水表壳工件43随工件载台1到达工件校正推板28所在位置时,被此处的物料传感器检测到,在plc控制下,工件载台1暂停,推板气缸32启动,工件校正推板28触压水表壳工件43的表盘窗端口,迫使水表壳工件43在锥形芯柱30上小幅转动以自适应调整,直至水表壳工件43的表盘窗端口与工件校正推板28前缘贴合;

步骤四.水表壳工件43输送至所述上漆机组时,在plc控制下,工件载台1暂停,此时所述工件旋转驱动模组重复步骤二中动作,即驱动模组架6移动到输送轨道2上方,两工件定位旋转驱动轴5分别正对前一工件载台1上的后位水表壳工件,以及后一工件载台1上的前位水表壳工件,工件定位旋转驱动轴5插入对应水表壳工件43朝上的端口内且工件定位旋转驱动轴5的环形台阶结构与水表壳工件43端面形成配合压力;步骤五.在plc控制下,所述表盘窗边缘上漆机构重复步骤二中动作,即第二滑台驱动气缸34驱动第二滑台17向工件载台1滑动,滑动到位后,表盘窗上漆头19也到达水表壳工件43表盘窗旁,换向驱动气缸23回缩,上漆头换向驱动杆21回弹复位,表盘窗上漆头19转动成水平状态并接触到水表壳工件43表盘窗外缘,然后转盘驱动电机24启动,转盘18携表盘窗上漆头19转动整数圈,表盘窗上漆头19围绕水表壳工件43表盘窗外周旋转整数圈,完成表盘窗接口螺纹的防锈漆刷涂,然后第二滑台17回退,表盘窗上漆头19重新蘸取防锈漆,然后等待下一工作周期;步骤六.所述所述接头边缘上漆机构重复步骤二中动作,即接头上漆模组架驱动气缸31驱动接头上漆模组架9向输送轨道2滑动,接头上漆模组架9滑动到位后,接头上漆头10接触对应的水表壳工件43的各进、出水口接头外缘,然后工件定位旋转驱动轴5在工件旋转驱动电机16驱动下转动整数圈,由于工件定位旋转驱动轴5与水表壳工件43的接头间存在压力,进而产生静摩擦力带动水表壳工件43围绕锥形芯柱30轴线转动,水表壳工件43与接头上漆头10间发生相对运动,水表壳工件43在转动过程中完成进、出水口接头螺纹的防锈漆刷涂;工件定位旋转驱动轴5转动停止后,驱动模组架6重新升起,第一滑台4回退复位;步骤七.辅助滑台14靠近所述工件旋转驱动模组,接头上漆头蘸漆槽15随辅助滑台14移动至各对应的接头上漆头10下方,驱动轴清洗槽13也随辅助滑台14移动至工件定位旋转驱动轴5下方,然后工件定位旋转驱动轴5再次下降进入驱动轴清洗槽13进行残留防锈漆清洗;同时,接头上漆头10转向,蘸取对应接头上漆头蘸漆槽15内的防锈漆,然后等待下一工作周期。

28.实施例2:每个工件载台1上只设一个锥形芯柱30。所述表盘窗边缘上漆机构和接头边缘上漆机构中针对两个水表壳工件43同时进行上漆作业的双份配置全部减半。其余同实施例1。

29.实施例3:接头上漆头10、表盘窗上漆头19均为喷头,接头上漆头10、表盘窗上漆头19分别沿径向指向水表壳工件43的进出水口接头及表盘窗接口,无需设置上漆头换向杆11、上漆头换向电机12、接头上漆头蘸漆槽15、上漆头换向驱动杆21、换向驱动气缸23及表盘窗上漆头蘸漆槽27。其余同实施例1。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1