一种MOFs材料的制备方法及其应用与流程

一种mofs材料的制备方法及其应用

技术领域

1.本发明涉及微纳材料技术领域,尤其是涉及一种mofs材料的制备方法及其应用。

背景技术:

2.金属-有机骨架(metal-organic frameworks;mofs)是一类具有有序结构的晶体材料,其通常由至少一种金属离子及至少一种多齿(二齿及以上)有机配体通过配位键的形式结合而成。该类材料由于具有发达的孔隙结构及极大的比表面积(通常》1000m2/g),通常被认为是一类理想的气/液吸附捕集材料。其中,对空气中的水分子进行吸附捕集是mofs材料的一个重要应用方向,mofs材料的这种特性主要应用在工业/商业除湿、家居干燥环境加湿及恶劣偏远地区空气取水(如为远洋轮船、沙漠地区居民、水质恶劣地区居民提供清洁饮水)等领域。

3.目前mofs材料的主流合成方法包括溶剂热合成法及水浴合成法两种。其中溶剂热合成法与水浴合成法在合成过程中皆采用所谓“一锅法”进行合成。溶剂热合成法是将待反应的金属盐与有机配体同时投入溶剂中(溶剂指单纯的水、有机溶剂或水与有机溶剂的混合物)混合均匀后,同时施加一定温度/压力促进金属离子与有机配体配位反应的发生(过程中的压力通常来自溶剂蒸发产生的蒸气压力)。溶剂热合成法反应温度通常在100℃以上,压力在1atm以上。水浴合成法和溶剂热合成法的区别在于,水浴合成法的反应温度通常在100℃以下,且反应过程可选择是否封闭反应容器,压力为常压。

4.但是传统工艺制备得到的mofs材料的吸湿性能较差,难以满足现阶段工业/商业对吸湿材料性能的需求。

技术实现要素:

5.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种mofs材料的制备方法,能够有效提高所得mofs材料的吸湿性能。

6.本发明还提供了上述制备方法制得的mofs材料。

7.本发明还提供了制备原料包括上述mofs材料的吸湿材料。

8.本发明还提供了一种包括上述吸湿材料的除湿设备。

9.本发明还提供了一种包括上述吸湿材料的加湿设备。

10.本发明还提供了一种包括上述吸湿材料的制水机。

11.根据本发明的第一方面的实施例,提出了一种mofs材料的制备方法,所述制备方法包括以下步骤:

12.配制金属盐溶液和有机配体溶液;

13.所述金属盐溶液和有机配体溶液中的一个温度为-50~25℃,另一个温度为40~150℃;

14.将温度为-50~25℃的溶液加入温度为40~150℃的溶液中反应,得到所述的mofs材料。

15.根据本发明实施例的制备方法,至少具有如下有益效果:

16.研究发现,mofs材料的吸湿性能往往直接受到其结晶度的影响,具体是因为mofs材料是一类配位晶体材料,其金属离子与有机配体的配位有序性越高,其内部孔隙的规整度及暴露孔隙率就越高。例如有报道显示不同方法制得的mil-101(cr)型mofs材料(具有不同结晶程度)的吸湿范围为1.3~1.73g/g,这也佐证了吸湿性能与结晶程度之间具有关系。所以提高mofs材料的结晶度,可一定程度上提升其吸湿性能。

17.由于在“一锅法”反应中(传统溶剂热反应和水浴反应中),金属离子与有机配体同时存在于溶剂中,一旦温度/压力达到反应起始的触发点,反应就会迅速发生。这种情况会导致部分mofs材料内部存在局域化结晶无序,出现上述情况的根本原因是:金属离子与有机配体配位反应速度过快,形成的金属-有机框架(mofs材料)在还未调整至最佳状态时即已被固定。这种局域化结晶无序直接影响了mofs的最终性能,在吸湿运用中其吸湿性能将显著降低。

18.传统技术中提高mofs材料结晶度的方法主要是运用阻碍剂与金属离子发生配位,占据金属离子上的配位点,使真正的有机配体无法立刻与金属离子配位,并向三维方向快速延长形成金属-有机骨架(如前所述,这种快速的金属-有机骨架生长往往会伴随晶体结构中出现局域化无序结构),具体的,由于单齿有机羧酸阻碍剂与金属离子配位,占据了金属离子的配位点,使可以形成mofs材料的有机配体无法全部参与到与金属离子的配位中,单齿羧酸阻碍剂在之后的反应中会与真正的有机配体发生替换反应,即阻碍剂从配位的金属离子上移除,真正的有机配体与金属离子发生配位(即阻碍剂缓慢释放金属离子的过程)。最终减慢了金属离子与有机配体的配位及骨架生长的速度,有机配体在反应中有足够的时间与金属离子形成最佳配位状态(包括配位数、配位角度等),由此可以带来具有最佳晶体结构的。阻碍剂通常选用单齿的有机羧酸,如甲酸、乙酸、苯甲酸、苯乙酸等。但是采用阻碍剂存在以下缺点:过程中采用的阻碍剂难以从反应后的废料(母液)中提纯再利用,提高了mofs材料的制备成本;也增加了母液后处理的难度和成本消耗。且由于阻碍剂大多是羧酸类化合物,添加阻碍剂会导致反应体系酸性上升,尤其是使用水/溶剂热反应时,反应环境还需加温/加压,单齿有机羧酸(阻碍剂)的pka值会急剧上升,反应体系的ph值可以低至0.5~1,这对mofs材料生产设备的耐腐蚀性提出了更高的要求,不利于mofs材料的量产。

19.传统技术中,提升mofs材料吸湿性能的方法还包括在mofs材料上修饰亲水性基团,常用的亲水基团主要包括

–

no2(硝基),-nh2(氨基),-so3h(磺酸基),-cooh(羧基),-co-nh-(酰胺基),-oh(羟基/酚基),-cho(醛基)及这些基团的衍生物(如含有这些亲水性基团的烷基链)。修饰上述亲水性基团的方法主要包括在合成过程中额外添加具有亲水性基团的有机配体,或者对合成的mofs材料进行接枝。上述方法或局限性较高(限制配体的选择),或流程较长,不利于量产实现。

20.本发明提供的制备方法中,从mofs材料的晶体生长机理出发,将金属盐溶液与有机配体溶液在分开配制,同时降低其中一种溶液的温度,提高另一溶液的溶液温度(实际上即为mofs合成所需温度),由此,当温度为-50~25℃的溶液添加至温度为40~150℃的溶液中时,添加溶液的区域形成了局部低温,如此可降低该局部的结晶速度与晶体生长速度,最终提升了mofs材料的结晶度。又由于本发明验证的结晶度对吸湿性能的影响,本发明制备得到的mofs材料有望获取较高、较均匀的吸湿性能。

21.本发明提供的制备方法,在提升mofs材料结晶度的基础上,可不添加阻碍剂,也不需要进行额外的亲水性基团修饰,由此,相较于添加阻碍剂的方法或修饰亲水性基团的方法,本发明提供的制备方法具有更高的经济性、环保性;且方法更简单,无需添加新的生产设备,易于实现工业化生产。

22.此外,在本发明提供的温度范围内(包括金属盐溶液和有机配体溶液的温度),可合成结晶性良好的mofs材料,若本应为-50~25℃的溶液温度低于-50℃,则添加后形成的局部低温低于所述mofs材料的合成温度,不能生成mofs材料,同理,若本应为40~150℃的溶液温度低于40℃,也会出现上述问题。若本应为-50~25℃的溶液温度高于25℃,或本应在40~150℃的溶液温度高于150℃,则即便形成了局部低温,但是上述局部低温依然高于mofs材料快速结晶的温度,mofs材料成核、生长的速度仍然较快,不能提升所的mofs材料的结晶性能。由此,本发明通过控制温度,提升了所得mofs材料的综合性能。

23.根据本发明的一些实施例,所述金属盐溶液中的金属元素包括be、mg、ca、sr、ba、ti、zr、hf、v、cr、mn、fe、co、ni、cu、zn、cd、al、in、la、ce、nd、sn、eu和er中的至少一种;所述金属盐溶液中的阴离子包括硝酸根、碳酸根、碳酸氢根、氯离子和氧氯离子中的至少一种。

24.根据本发明的一些优选的实施例,所述金属盐溶液中金属盐的种类为1~3种,例如可以是2种。

25.根据本发明的一些优选的实施例,所述金属盐溶液中的金属元素包括zr、al、co和fe中的至少一种;所述金属盐溶液中的阴离子包括硝酸根、硫酸根和氯离子中的至少一种。

26.金属盐溶液中的金属元素是所述mofs材料的核心,其种类选择一定程度上决定了所得mofs材料的性能。

27.在上述选择范围内,所述金属盐溶液来源广泛、价格合理,且有望形成孔径结构丰富的mofs材料。

28.根据本发明的一些优选的实施例,所述金属盐溶液中的金属元素包括zr或al;所述金属盐溶液中的阴离子包括硝酸根。

29.根据本发明的一些实施例,所述金属盐溶液的溶质包括硝酸锆、硝酸铝、硫酸铝、硝酸钴和氯化铁中的至少一种。

30.根据本发明的一些实施例,所述金属盐溶液的浓度为0.01~20mol/l。

31.在上述浓度范围内,可控制所述mofs材料的结晶、生长速度,进而提升所得mofs材料的结晶性能,还可以在保障上述结晶性能的同时提升单批次mofs材料的产量。

32.具体的,所述金属盐溶液的浓度越高,则所述制备方法的过程中,所述mofs材料晶核形成的速度和密度较高,mofs材料的生长速度也较高,因此在其他条件固定的情况下,若提升所述金属盐溶液的浓度,会降低所得mofs材料的结晶性能;但是若所述金属盐溶液的浓度过低,则会降低制备方法的产量,抑制其商业化推广。在上述浓度范围内,恰好可均衡此两者间的关系。

33.根据本发明的一些优选的实施例,所述金属盐溶液的浓度为0.02~0.5mol/l。

34.根据本发明的一些实施例,所述金属盐溶液的溶剂包括水,甲醇,乙醇,丙醇,丁醇,戊醇,己醇,氯苯和四氢呋喃中的至少一种。

35.根据本发明的一些优选的实施例,所述金属盐溶液的溶剂为水。

36.根据本发明的一些优选的实施例,所述金属盐溶液的溶剂为甲醇。

37.根据本发明的一些实施例,所述有机配体溶液中的有机配体包括辛二酸(cas:505-48-6)、葵烷二甲酸(cas:693-23-2,又称十二烷二酸)、1,14-十四烷二甲酸(cas:821-38-5,又称十四烷二酸)、十七烷二酸(cas:2424-90-0)、十九烷二酸(cas:6250-70-0)、1,3-丁二烯-1,4-二甲酸(cas:3588-17-8,又称反式-1,3-丁二烯-1,4-二羧酸)、1,3-环己二甲酸(cas:3971-31-1)、4-环己烯-1,2-二甲酸(cas:15573-40-7)、3-(4-甲基-2-哌嗪基)-1-丙醇(cas:90414-80-5)、1,1-环丁烷二甲酸(cas:5445-51-2)、1,4-环己烷二甲酸(cas:1076-97-7)、1,2-苯二甲酸(cas:88-99-3)、1,3-苯二甲酸(cas:121-91-5)、1,4-苯二甲酸(cas:100-21-0)、2,3-吡啶二甲酸(cas:89-00-9)、2,6-吡啶二甲酸(cas:499-83-2)、4,5-咪唑二甲酸(cas:570-22-9)、1-甲基咪唑-4,5-二羧酸(cas:19485-38-2)、2-甲基咪唑-4,5-二甲酸(cas号:5313-35-9)、2-丙基-4,5-咪唑二羧酸二乙酯(cas:144689-94-1)、5-乙基吡啶-2,3-二羧酸(cas:102268-15-5)、1h-吡咗-3,4-二羧酸(cas:31962-35-3)、2,5-吡嗪二甲酸(cas号:122-05-4)、2,3-吡嗪二甲酸(cas:89-01-0)、3,6-二甲基-2,5-吡嗪二甲酸(cas:43015-44-7)、4,4

’‑

联苯二甲酸(cas:787-70-2)、2,2

’‑

联苯二甲酸(cas:482-05-3)、4,4

’‑

三联苯二甲酸(cas:13653-84-4,又称[1,1':4',1

”‑

三联苯]-4,4

”‑

二甲酸)、1,1’:3’,1

”‑

三联苯-4,4

”‑

二甲酸(cas:13215-72-0)、2,2

’‑

联吡啶-4,4

’‑

二甲酸(cas:6813-38-3)、2,2

’‑

联吡啶-5,5

’‑

二甲酸(cas:1802-30-8)、3,9-苝二甲酸(cas:6364-19-8,又称3,9-苝酸)、1,4-萘二甲酸(cas:605-70-9)、2,3-萘二甲酸(cas:2169-87-1)、2,6-萘二甲酸(cas:1141-38-4)、1,8-萘二甲酸(cas:518-05-8)、蒽-2,6-二甲酸(cas:138308-89-1)、1,3-金刚烷二甲酸(cas:39269-10-8)、1,3,5-苯三甲酸(cas:554-95-0,又称均苯三甲酸)、1,2,4-苯三甲酸(cas:528-44-9)、1,2,4-丁烷三甲酸(cas:923-42-2)、1,2,3-丙烷三甲酸(cas:99-14-9,又称丙三酸)、1,2,4,5-均苯四甲酸(cas:89-05-4)、3,3’,4,4

’‑

联苯四甲酸(cas:22803-05-0)、4,4

’‑

二苯醚二甲酸(cas:2215-89-6)、3,3’,4,4

’‑

四甲酸二苯甲酮(cas:2479-49-4)、1,4,5,8-萘四甲酸(cas:128-97-2)、1,2,3,4-丁烷四甲酸(cas:1703-58-8,又称丁烷四羧酸)、1,2,4,5-环己烷四羧酸(cas:15383-49-0)、四(4-羧基苯基)甲烷(cas:160248-28-2)、1,3,5,7-金刚烷四甲酸(cas:100884-80-8)、4,4’,4”,4

’”‑

(吡嗪-2,3,5,6-四烷基)四苯甲酸(cas:2089016-10-2)、4,4’,4”,4

’”‑

(卟啉-5,10,15,20-四基)四苯甲酸酯(cas:108440-61-5)和富马酸(cas:110-17-8)中的至少一种。例如可以是1种、2种或3种。

[0038]

根据本发明的一些优选的实施例,所述有机配体包括富马酸、1,3-苯二甲酸(又称间苯二甲酸)、1,4-萘二甲酸和1,2,4-苯三甲酸中的至少一种。

[0039]

根据本发明的一些实施例,所述有机配体溶液的浓度为0.01~20mol/l。

[0040]

在上述浓度范围内,更有利于所述mofs材料晶体的生长(结晶性能的提升),更有利于保障单批次合成的mofs材料的质量,最重要的是,在上述浓度范围内,所述有机配体具有良好的溶解度,可保障所述制备方法的顺利进行。具体影响方法与所述金属盐溶液的浓度影响相似。

[0041]

根据本发明的一些优选的实施例,所述有机配体溶液的浓度为0.04~0.5mol/l。

[0042]

根据本发明的一些实施例,当所述有机配体溶液的溶质在所述有机配体的溶剂中溶解度差时,所述有机配体溶液中还包括碱;进一步的,所述碱可以选自碱金属氢氧化物。

[0043]

根据本发明的一些实施例,所述有机配体溶液中的碱选自氢氧化钠和氢氧化钾中

的至少一种。

[0044]

根据本发明的一些实施例,所述有机配体溶液中碱的浓度为0.1~0.5mol/l。

[0045]

根据本发明的一些实施例,所述有机配体溶液中碱的浓度为0.35~0.4mol/l。

[0046]

所述碱的作用是将所述有机配体进行脱质子处理,将有机配体酸转换为有机配体盐,增加其在溶剂(尤其是水)中的溶解度。

[0047]

此处可根据所述有机配体在溶剂中的溶剂度选择是否添加;也可以通过延长反应时长克服所述有机配体在溶剂中溶解度较差的问题。

[0048]

例如,当所述有机配体溶液的溶质为富马酸,溶剂为水时,为提升所述富马酸在水中的溶解度,可向所述有机配体溶液中添加碱。

[0049]

根据本发明的一些实施例,所述有机配体溶液的溶剂包括水、甲醇、乙醇、丙醇、丁醇、戊醇、己醇、二甲基甲酰胺、二甲基乙酰胺、二乙基甲酰胺、二甲基亚碸、n-甲基吡咯烷酮、乙腈、甲苯、氯苯、甲基乙基酮、四氢呋喃和乙酸乙酯中的至少一种。

[0050]

根据本发明的一些优选的实施例,所述有机配体溶液的溶剂为水。

[0051]

根据本发明的一些优选的实施例,所述有机配体溶液的溶剂为甲醇。

[0052]

关于所述金属盐溶液的溶质和所述有机配体溶液中有机配体的选择,并没有严格的限制,只要能发生配位反应,生成所述mofs材料即可。

[0053]

本发明提供的金属盐和有机配体,可优化所述mofs材料结晶、生长速度,由此提升所得mofs材料的结晶性能。

[0054]

本发明提供的金属盐和有机配体,制备得到的mofs材料具有丰富的孔径,使其更适宜于用于吸湿材料领域。

[0055]

根据本发明的一些实施例,所述金属盐溶液和有机配体溶液的体积比为0.1~10:1。

[0056]

根据本发明的一些优选的实施例,所述金属盐溶液和有机配体溶液的体积比为0.5~5:1。

[0057]

根据本发明的一些进一步优选的实施例,所述金属盐溶液和有机配体溶液的体积比为0.55~1.2:1,例如可以是约1:1。

[0058]

根据本发明的一些实施例,所述金属盐溶液中的金属盐和所述有机配体溶液中的有机配体的摩尔比为0.1~10:1。

[0059]

根据本发明的一些优选的实施例,所述金属盐溶液中的金属盐和所述有机配体溶液中的有机配体的摩尔比为0.3~2:1。

[0060]

根据本发明的一些优选的实施例,所述金属盐溶液和有机配体溶液中的一个温度为-10~20℃,即所述金属盐溶液和有机配体溶液中温度较低的溶液温度为-10~20℃。

[0061]

根据本发明的一些实施例,所述金属盐溶液和有机配体溶液中的一个温度为0~15℃。即较低温度为0~15℃。

[0062]

根据本发明的一些实施例,所述金属盐溶液和有机配体溶液中的一个温度为2~5℃。即较低温度为2~5℃。

[0063]

根据本发明的一些实施例,获取-50~25℃低温的方法为采用制冷剂冷却。

[0064]

所述制冷剂的工作原理包括水浴和油浴中的至少一种。

[0065]

根据本发明的一些实施例,当溶液的溶剂包括水,且要求设定温度约为0℃时,低

温的调整方法还包括以冰替代水作为溶剂。

[0066]

根据本发明的一些实施例,所述金属盐溶液和有机配体溶液中,具有较高温度的溶液,温度为50~100℃。

[0067]

根据本发明的一些优选的实施例,所述金属盐溶液和有机配体溶液中,具有较高温度的溶液,温度为60~85℃。

[0068]

根据本发明的一些优选的实施例,所述金属盐溶液和有机配体溶液中,具有较高温度的溶液,温度为70~80℃。

[0069]

上述较高温度,不低于所述金属盐溶液中的金属盐和有机配体发生反应、生成晶体的温度。

[0070]

根据本发明的一些实施例,上述较高温度的控制方法包括水浴加热和油浴加热中的至少一种。

[0071]

考虑到热的传导速度,当温度为-50~25℃的溶液加入温度为40~150℃的溶液中时,溶液滴加位置的局部温度低于周围温度。

[0072]

根据本发明的一些实施例,温度为-50~25℃的溶液的加入的速度为25~600ml/min。

[0073]

在上述加入速度范围内可以有效控制所述mofs材料的结晶速度以及生长速度。

[0074]

具体的,加入速度越快局部低温越低,则可能抑制mofs材料的正常结晶、生长;同时,还可能由于温度为-50~25℃的溶液的大量添加,形成大量无序的配位体,由此降低所得mofs材料的吸湿性能。在上述添加速度范围内,可获取结晶性能更好的mofs材料。

[0075]

当温度为-50~25℃的溶液为所述金属盐溶液时,所述制备方法为将所述金属盐溶液加入所述有机配体溶液中。

[0076]

根据本发明的一些优选的实施例,所述金属盐溶液的加入速度为80~300ml/min。

[0077]

根据本发明的一些优选的实施例,所述金属盐溶液的加入速度为100~200ml/min。

[0078]

根据本发明的一些优选的实施例,所述金属盐溶液的加入速度为150~200ml/min。

[0079]

根据本发明的一些实施例,加入所述金属盐溶液时的控速方法包括采用蠕动泵。

[0080]

可以理解的是,所述加入的速度可根据所述金属盐溶液和有机配体盐溶液的体积进行调整,例如当所述金属盐溶液的体积为5~50l,所述有机配体溶液的体积为5~50l时,所述金属盐溶液的加入速度为25~600ml/min;当上述体积提升时,所述加入速度也可等比例提升。

[0081]

根据本发明的一些实施例,所述反应的环境温度为40~150℃。

[0082]

根据本发明的一些实施例,所述反应的时长为2~48h。

[0083]

根据本发明的一些优选的实施例,所述反应的时长为2~24h。

[0084]

根据本发明的一些优选的实施例,所述反应的时长为6~10h。

[0085]

根据本发明的一些优选的实施例,所述反应的时长为4~6h。

[0086]

根据本发明的一些优选的实施例,所述反应的过程还伴随搅拌。

[0087]

根据本发明的一些实施例,所述搅拌的转速为20~400rpm。

[0088]

根据本发明的一些优选的实施例,所述搅拌的转速为20~200rpm。

[0089]

根据本发明的一些优选的实施例,所述搅拌的转速为50~150rpm。

[0090]

搅拌的作用是提升传质速度,在上述搅拌的转速范围内,可通过控制所述金属盐和有机配体的配位速度,提升所得mofs材料的结晶性能。具体的,若配位速度过快,可在上述范围内降低转速,反之,则可提升转速。

[0091]

根据本发明的一些优选的实施例,所述制备方法的过程中不进行压力控制。可以理解的是,所述制备方法的压力为环境压力,约为1atm。

[0092]

根据本发明的一些优选的实施例,所述制备方法包括配制温度为-50~25℃的金属盐溶液,和温度为40~150℃的有机配体溶液;

[0093]

维持所述有机配体溶液所在环境温度为40~150℃,将所述金属盐溶液加入至所述有机配体溶液中并反应。

[0094]

由于所述有机配体溶液的温度与所述环境温度一致,由此在所述制备方法的过程中不需要进行温度调节,降低了所述制备方法的实施难度。

[0095]

根据本发明的一些实施例,所述制备方法包括配制温度为-50~25℃的有机配体溶液,和温度为40~150℃的金属盐溶液;

[0096]

维持所述金属盐溶液所在环境温度为40~150℃,将所述有机配体溶液加入至所述有机配体溶液中并反应。

[0097]

根据本发明的一些实施例,所述制备方法还包括在所述反应后进行固液分离,并对所得固体进行干燥处理。

[0098]

根据本发明的一些实施例,所述固液分离的方法包括过滤、离心和透析中的至少一种。

[0099]

根据本发明的一些实施例,所述干燥处理的方法包括烘干和冷冻干燥中的至少一种。

[0100]

根据本发明的第二方面的实施例,提出了一种由上述制备方法制得的mofs材料,所述mofs材料在25℃的饱和吸湿量为20~160wt%。

[0101]

根据本发明实施例的mofs材料,至少具有如下有益效果:

[0102]

由于制备方法的调整,本发明提供的mofs材料结晶性能良好,孔结构规整且丰富,因此具有20~160wt%的吸湿量(吸收水的质量与mofs材料的质量之比)。

[0103]

根据本发明的一些优选的实施例,所述mofs材料中具有孔,所述孔的孔径为0.8~2nm。

[0104]

上述孔径范围的极差只有1.2nm,即所得mofs材料的孔径规整度较高,进一步说明本发明提供的mofs材料同批次间材料性能的稳定性较高。

[0105]

进一步的,所述孔径的范围值,与水分子的直径0.4nm相比略高,由此可容纳水分子的吸附,还可抑制在正常使用过程中已经吸附水分的脱附,提升了所述mofs材料对水的饱和吸附容量。

[0106]

根据本发明的一些实施例,所述孔的开口为多边形、圆形或不规则形状。

[0107]

根据本发明的一些优选的实施例,所述mofs材料的比表面积为500-4000m2/g。

[0108]

根据本发明的一些实施例,本发明制备方法制得的mofs材料,与一锅法制得的mofs材料相比,在比表面积提升8.5~20%。进一步可以理解的是,比表面积的提升比例可以是9%、10.5%、12%、16%、17%和19%。

[0109]

所述比表面积与所述mofs材料的种类,即所述金属盐溶液和有机配体溶液的溶质密切相关;在上述比表面积的范围内,可为水的吸附,提供场所,获取具有高吸湿性能的mofs材料。

[0110]

根据本发明的一些优选的实施例,所述mofs材料的粒径为50nm~500μm。

[0111]

根据本发明的一些优选的实施例,所述mofs材料在25℃的饱和吸湿量为20~70wt%。

[0112]

根据本发明的一些优选的实施例,所述mofs材料在25℃的饱和吸湿量为35~40wt%。

[0113]

根据本发明的一些优选的实施例,所述mofs材料在25℃的饱和吸湿量为47~50wt%。

[0114]

根据本发明的一些优选的实施例,所述mofs材料在25℃的饱和吸湿量为65~70wt%;例如吸湿量可以是68wt%。

[0115]

根据本发明的一些实施例,本发明制备方法制得的mofs材料,与一锅法制得的mofs材料相比,在25℃的饱和吸湿量提升3~11wt%。进一步可以理解的是,在25℃的饱和吸湿量提升比例可以是4wt%、5wt%、6wt%、7wt%、8wt%、9wt%、10wt%。

[0116]

所述“一锅法”包括配制反应液,并将所述反应液在40~150℃的温度中反应;

[0117]

所述反应液,与所述金属盐溶液和有机配体溶液的混合溶液,体积和浓度相同。

[0118]

上述对比过程中,一锅法和本发明提供的制备方法的区别仅在于是否设定金属盐溶液和有机配体溶液之间的温度差,以及是否限定加料顺序。由此可知,本发明通过设计加料顺序和原料溶液的温度,提升了所得mofs材料的吸湿性能。

[0119]

根据本发明的第三方面的实施例,提供了一种吸湿材料,所述吸湿材料的制备原料包括所述的mofs材料。

[0120]

由于上述吸湿材料均包括以上实施例提供的mofs材料,因此所述吸湿材料具有所述mofs材料的所有有益效果。

[0121]

且由于所述mofs材料对水的吸附,主要借助了mofs材料中的孔结构,是一种物理吸附。因此在实际使用过程中,可通过加热、负压等方法,将所述吸湿材料中的水脱除,达到重生、重复利用的效果。由此减轻了消费者的经济负担。

[0122]

根据本发明的一些实施例,所述吸湿材料为所述mofs材料。

[0123]

根据本发明的一些实施例,所述吸湿材料为所述mofs材料的造粒产品。

[0124]

根据本发明的一些实施例,所述吸湿材料包括所述mofs材料,和负载所述mofs材料的基底材料。

[0125]

根据本发明的第四方面的实施例,提出了一种除湿设备,所述除湿设备包括所述的吸湿材料。

[0126]

由于除湿设备使用了上述的吸湿材料,可以预料的是,该除湿设备将具有良好的吸湿性能,进而有效改善居住和生产环境。

[0127]

根据本发明的一些实施例,所述除湿设备包括新风机、干衣机、蒸烤箱、冰箱和除湿机中的至少一种。

[0128]

根据本发明的一些实施例,所述新风机包括无水调湿新风机。

[0129]

根据本发明的一些实施例,所述干衣机包括吸附辅助式干衣机。

[0130]

具体的,由于所述mofs材料具有优异的吸湿性能,因此:

[0131]

若所述新风机包括了所述吸湿材料,可实现无水调湿功能;

[0132]

若所述干衣机包括了所述吸湿材料,可提升衣物的干燥速度;

[0133]

若所述蒸烤箱包括所述吸湿材料,可更好的吸附食物散发出的水蒸气,提升蒸烤效果;

[0134]

若所述冰箱包括所述吸湿材料,则可降低所述冰箱内部的水分,抑制霉菌等有害微生物的繁殖,提升对食物的保鲜效果。

[0135]

根据本发明的第五方面的实施例,提出了一种加湿器,所述加湿器包括所述的吸湿材料。

[0136]

根据本发明的第六方面的实施例,提出了一种制水机,所述制水机包括所述的吸湿材料。

[0137]

若所述制水机使用了上述的吸湿材料,由于所诉mofs材料以及所述吸湿材料在低湿度环境中具有良好的吸湿性能,由此,该制水机可以吸收空气中的水分,汇集后形成可供利用的水资源。即所述制水机可从空气中取水。

[0138]

若无特殊说明,本发明中“约”表示允许误差在

±

2%之间,例如约100表示的实际含义是100

±

2%

×

100,即98~102。

[0139]

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

附图说明

[0140]

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

[0141]

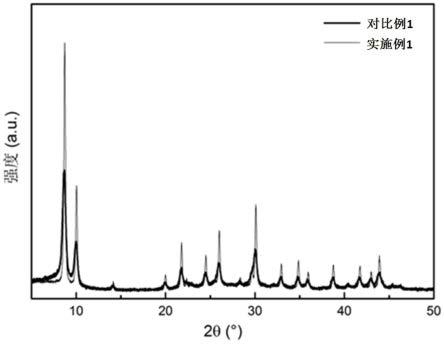

图1是本发明实施例1和对比例1所得mofs材料的xrd图谱;

[0142]

图2是本发明实施例2和对比例2所得mofs材料的xrd图谱;

[0143]

图3是本发明实施例1和对比例1所得mofs材料的水吸附曲线;

[0144]

图4是本发明实施例2和对比例2所得mofs材料的水吸附曲线。

具体实施方式

[0145]

以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

[0146]

在本发明的描述中,若干的含义是一个以上,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

[0147]

在本发明的一些实施例中,首先提供了一种mofs材料的制备方法,该制备方法包括先配制温度为-50~25℃的金属盐溶液,和温度为40~150℃的有机配体溶液;

[0148]

维持有机配体溶液所在环境温度为40~150℃,将金属盐溶液加入至有机配体溶

液中并反应。

[0149]

从原理角度,可以理解到的是:当低温的金属盐溶液添加至高温的有机配体溶液中时,会在金属盐溶液添加的位置形成局部低温,由此可控制mofs材料晶核形成和晶体生长的速度,最终提升所得mofs材料的结晶度和吸湿性能。

[0150]

在本发明的一些实施方式中,金属盐溶液的浓度为0.02~0.5mol/l。

[0151]

在本发明的一些实施方式中,金属盐溶液的浓度为0.025~0.1mol/l。

[0152]

在本发明的一些实施方式中,金属盐溶液的浓度为0.06~0.07mol/l。

[0153]

在本发明的一些实施方式中,金属盐溶液的浓度为0.15~0.45mol/l。

[0154]

在本发明的一些实施方式中,金属盐溶液的浓度为0.35~0.43mol/l。

[0155]

在本发明的一些实施方式中,金属盐溶液中的溶质包括硝酸锆、硝酸铝、硫酸铝、硝酸钴和氯化铁中的至少一种。

[0156]

在本发明的一些实施方式中,金属盐溶液中的溶剂包括水和甲醇中的至少一种。

[0157]

在本发明的一些实施方式中,有机配体包括富马酸、1,3-苯二甲酸(又称间苯二甲酸)、1,4-萘二甲酸和1,2,4-苯三甲酸中的至少一种。

[0158]

在本发明的一些实施方式中,有机配体溶液的浓度为0.1~0.45mol/l。

[0159]

在本发明的一些实施方式中,有机配体溶液的浓度为0.15~0.2mol/l。

[0160]

在本发明的一些实施方式中,有机配体溶液的浓度为0.4~0.43mol/l。

[0161]

在本发明的一些实施方式中,有机配体溶液的溶剂包括水和甲醇中的至少一种。

[0162]

在上述试剂选择、浓度选择的范围内,本发明的实施例可获得具有良好吸湿性能的mofs材料,且mofs材料的产能较为优异。

[0163]

在本发明的一些实施方式中,金属盐溶液的温度-10~20℃。

[0164]

在本发明的一些实施方式中,金属盐溶液的温度为0~15℃。

[0165]

在本发明的一些实施方式中,金属盐溶液的温度为2~5℃。

[0166]

金属盐溶液具有上述温度,一方面可保证制备过程中形成的局部低温能有效调节mofs材料的结晶度,另一方面也可避免局部温度过低,影响mofs材料的生成。

[0167]

可以理解的是,金属盐溶液的降温方法可以是在油浴或水浴中进行冷却。

[0168]

进一步可以理解的是,当金属盐溶液的所需温度约为0℃,且溶剂中含有水时,金属盐溶液的降温方法还包括以冰替代部分的水作为溶剂。

[0169]

在本发明的一些实施方式中,有机溶剂的温度为50~100℃。

[0170]

在本发明的一些实施方式中,有机溶剂的温度为60~85℃。

[0171]

在本发明的一些实施方式中,有机溶剂的温度为70~80℃。

[0172]

有机溶剂具有上述温度,不低于金属盐溶液中的金属盐和有机配体发生反应、生成晶体的温度,由此可保证mofs材料的正常生成。

[0173]

可以理解的是,金属盐溶液温度的维持方式包括水浴和油浴中的至少一种。

[0174]

在本发明的一些实施方式中,金属盐溶液的添加速度为25~600ml/min。

[0175]

在本发明的一些实施方式中,金属盐溶液的添加速度为80~300ml/min。

[0176]

在本发明的一些实施方式中,金属盐溶液的添加速度为100~200ml/min。

[0177]

在本发明的一些实施方式中,金属盐溶液的添加速度为150~200ml/min。

[0178]

从机理上,可以理解的是:金属盐溶液的添加速度越快局部低温越低,则可能抑制

mofs材料的正常结晶、生长;同时,还可能由于温度为-50~25℃的溶液的大量添加,形成大量无序的配位体,由此降低所得mofs材料的吸湿性能。在上述添加速度范围内,可获取结晶性能更好的mofs材料。

[0179]

可以理解的是,金属盐溶液添加后的反应温度,和有机配体溶液的温度相同。

[0180]

由此,在制备过程中不需要调节有机配体溶液(包括后续反应体系)的环境温度,降低了操作的复杂程度。

[0181]

在本发明的一些实施方式中,金属盐溶液添加完成后的反应时长为2~48h。

[0182]

在本发明的一些实施方式中,金属盐溶液添加完成后的反应时长为2~24h。

[0183]

在本发明的一些实施方式中,金属盐溶液添加完成后的反应时长为6~10h。

[0184]

在本发明的一些实施方式中,金属盐溶液添加完成后的反应时长为4~6h。

[0185]

可以理解的是,为了提升传质速度,在金属盐溶液添加完成后的反应过程,还需要进行搅拌。

[0186]

可以理解的是,搅拌的速度为20~400rpm。

[0187]

进一步可以理解的是,搅拌的速度为20~200rpm。

[0188]

更进一步可以理解的是,搅拌的速度为50~150rpm。

[0189]

若无特殊说明,具体实施方式中所用试剂均来自市购。

[0190]

如无特殊说明,具体实施方式中的反应均是在常压下进行(约1atm)。

[0191]

实施例1

[0192]

本实施例制备了一种mofs材料,具体步骤为:

[0193]

向30l水中投入1.5mol硝酸锆(zr(no3)4)溶解得金属盐溶液,之后采用水浴降温的方法(使用冷水机)将温度维持在15℃;

[0194]

向30l水中投入4.5mol富马酸混合均匀得有机配体溶液,之后水浴升温至85℃;

[0195]

控制有机配体溶液的水浴温度为85℃,采用蠕动泵将降温后的金属盐溶液添加至升温后的有机配体溶液中,添加速度为150ml/min;

[0196]

金属盐溶液添加完毕后,维持水浴温度为85℃,持续反应4h;

[0197]

在整个滴加与反应的过程中,溶液处于搅拌状态下,搅拌速度为150rpm。

[0198]

反应结束后进行固液分离(本实施例为过滤,其他种固液分离方式也可达到相同的效果),并将所得固体进行干燥(本实施例采用液氮的冷冻干燥,其他条件的干燥方法也可以)。

[0199]

实施例2

[0200]

本实施例制备了一种mofs材料,具体步骤为:

[0201]

配制20l水和7mol硝酸铝(al(no3)3)的金属盐溶液,为保持所得金属盐溶液的温度为0℃,在配制金属盐溶液的过程中,以10l水形成的冰块代替10l水。

[0202]

向35l水中投入7mol富马酸和14mol氢氧化钾,混合均匀得有机配体溶液,之后水浴升温至60℃;

[0203]

控制有机配体溶液的水浴温度为60℃,采用蠕动泵将降温后的金属盐溶液添加至升温后的有机配体溶液中,添加速度为200ml/min;

[0204]

金属盐溶液添加完毕后,维持水浴温度为60℃,持续反应2h;

[0205]

在整个滴加与反应的过程中,溶液处于搅拌状态下,搅拌速度为20rpm。

[0206]

反应结束后进行固液分离和干燥的条件和实施例1相同。

[0207]

实施例3

[0208]

本实施例制备了一种mofs材料,具体步骤为:

[0209]

向60ml水中投入25mmol十八水合硫酸铝(al2(so4)3·

18h2o)溶解得金属盐溶液,之后采用水浴降温的方法(使用冷水机)将温度维持在5℃;

[0210]

向60ml水中投入25mmol间苯二甲酸混合均匀得有机配体溶液,之后水浴升温至60℃;

[0211]

控制有机配体溶液的水浴温度为60℃,采用蠕动泵将降温后的金属盐溶液添加至升温后的有机配体溶液中,添加速度为25ml/min;

[0212]

金属盐溶液添加完毕后,维持水浴温度为60℃,持续反应6h;

[0213]

在整个滴加与反应的过程中,溶液处于搅拌状态下,搅拌速度为150rpm。

[0214]

反应结束后进行固液分离和干燥的条件和实施例1相同。

[0215]

实施例4

[0216]

本实施例制备了一种mofs材料,具体步骤为:

[0217]

向300ml水中投入20mmol六水合硝酸钴(co(no3)2·

6h2o)溶解得金属盐溶液,之后采用水浴降温的方法(使用冷水机)将温度维持在0℃;

[0218]

向250ml水中投入10mmol 1,4-萘二甲酸混合均匀得有机配体溶液,之后水浴升温至100℃;

[0219]

控制有机配体溶液的水浴温度为100℃,采用蠕动泵将降温后的金属盐溶液添加至升温后的有机配体溶液中,添加速度为100ml/min;

[0220]

金属盐溶液添加完毕后,维持水浴温度为100℃,持续反应10h;

[0221]

在整个滴加与反应的过程中,溶液处于搅拌状态下,搅拌速度为200rpm。

[0222]

反应结束后进行固液分离和干燥的条件和实施例1相同。

[0223]

实施例5

[0224]

本实施例制备了一种mofs材料,具体步骤为:

[0225]

向1l水中投入150mmol六水合氯化铁(fecl3·

6h2o)溶解得金属盐溶液,之后采用水浴降温的方法(使用冷水机)将温度维持在15℃;

[0226]

向1l水中投入150mmol 1,2,4-苯三甲酸混合均匀得有机配体溶液,之后水浴升温至85℃;

[0227]

控制有机配体溶液的水浴温度为85℃,采用蠕动泵将降温后的金属盐溶液添加至升温后的有机配体溶液中,添加速度为80ml/min;

[0228]

金属盐溶液添加完毕后,维持水浴温度为80℃,持续反应24h;

[0229]

在整个滴加与反应的过程中,溶液处于搅拌状态下,搅拌速度为50rpm。

[0230]

反应结束后进行固液分离和干燥的条件和实施例1相同。

[0231]

对比例1

[0232]

本对比例制备了一种mofs材料,具体步骤为:

[0233]

向60l水中同时放入1.5mol硝酸锆及4.5mol富马酸;

[0234]

将所得溶液由室温加温至85℃,在此温度下持续反应4h。

[0235]

在整个反应过程中,溶液处于搅拌状态,搅拌速度为150rpm。

[0236]

反应结束后进行固液分离和干燥的条件和实施例1相同。

[0237]

对比例2

[0238]

本对比例制备了一种mofs材料,具体步骤为:

[0239]

向55l水中同时放入7mol硝酸铝、7mol富马酸及14mol氢氧化钠;

[0240]

将所得溶液由室温加温至60℃,在此温度下持续反应2h。

[0241]

在整个反应过程中,溶液处于搅拌状态,搅拌速度为20rpm。

[0242]

反应结束后进行固液分离和干燥的条件和实施例1相同。

[0243]

对比例3

[0244]

本对比例制备了一种mofs材料,具体步骤为:

[0245]

向120ml水中同时放入25mmol十八水合硫酸铝(al2(so4)3·

18h2o)和25mmol间苯二甲酸;

[0246]

将所得溶液由室温加温至60℃,在此温度下持续反应6h。

[0247]

在整个反应过程中,溶液处于搅拌状态,搅拌速度为150rpm。

[0248]

反应结束后进行固液分离和干燥的条件和实施例1相同。

[0249]

对比例4

[0250]

本对比例制备了一种mofs材料,具体步骤为:

[0251]

向550ml水中同时放入20mmol硝酸钴(co(no3)2·

6h2o)和10mmol 1,4-萘二甲酸;

[0252]

将所得溶液由室温加温至100℃,在此温度下持续反应10h。

[0253]

在整个反应过程中,溶液处于搅拌状态,搅拌速度为200rpm。

[0254]

反应结束后进行固液分离和干燥的条件和实施例1相同。

[0255]

对比例5

[0256]

本对比例制备了一种mofs材料,具体步骤为:

[0257]

向2l水中同时放入150mmol氯化铁(fecl3·

6h2o)和150mmol 1,2,4-苯三甲酸;

[0258]

将所得溶液由室温加温至85℃,在此温度下持续反应24h。

[0259]

在整个反应过程中,溶液处于搅拌状态,搅拌速度为50rpm。

[0260]

反应结束后进行固液分离和干燥的条件和实施例1相同。

[0261]

对比例6

[0262]

本对比例制备了一种mofs材料,具体步骤为:

[0263]

向100ml甲醇中投入10mmol六水合硝酸锌(zn(no3)2·

6h2o)溶解得金属盐溶液,之后采用水浴降温的方法(使用冷水机)将温度维持在2℃;

[0264]

向100ml甲醇中投入10mmol 1h-咪唑-2-甲酸混合均匀得有机配体溶液,之后水浴升温至25℃;

[0265]

控制有机配体溶液的水浴温度为25℃,采用蠕动泵将降温后的金属盐溶液添加至升温后的有机配体溶液中,添加速度为30ml/min;

[0266]

金属盐溶液添加完毕后,维持水浴温度为25℃,持续反应12h;

[0267]

在整个滴加与反应的过程中,溶液处于搅拌状态下,搅拌速度为20rpm。

[0268]

反应结束后进行固液分离和干燥的条件和实施例1相同。

[0269]

对比例7

[0270]

本对比例制备了一种mofs材料,具体步骤为:

[0271]

向200ml甲醇中同时放入10mmol硝酸锌(zn(no3)2·

6h2o)和10mmol 1h-咪唑-2-甲酸;

[0272]

将所得溶液由室温加温至25℃,在此温度下持续反应12h。

[0273]

在整个反应过程中,溶液处于搅拌状态,搅拌速度为20rpm。

[0274]

反应结束后进行固液分离和干燥的条件和实施例1相同。

[0275]

试验例

[0276]

本试验例的第一方面测试了实施例1~5和对比例1~7所得mofs材料的结晶性能,具体测试方法为xrd,结果显示本发明提供的实施例1~5与对比例1~7皆可获得金属-有机骨架材料(mofs材料);但是本发明实施例1~5所得的mofs材料的结晶情况优于对应的对比例1~5所得的mofs材料(实施例1和对比例1对比,依次类推)。

[0277]

实施例1~2和对比例1~2所得mofs材料的xrd图谱如图1~2所示。图中显示实施例所得mofs材料对应位置的衍射峰强度更高,杂峰更少,半峰宽更窄,这些特点均说明本发明提供的制备方法可制得结晶性更好的mofs材料,考虑到结晶性能和吸湿性能之间的关系,可以预期的是,实施例1~5所得mofs材料的吸湿性能会优于对应对比例所得的mofs材料。

[0278]

本测试例的第二方面,还测试了实施例1~5和对比例1~7所得mofs材料其他方面的理化性能。具体的:

[0279]

采用bet测试方法获取了所得mofs材料的孔径和比表面积;其中,比表面积的统计结果如表1所示:

[0280]

表1实施例1~5和对比例1~7所得mofs材料的比表面积

[0281][0282]

表1所示结果以及其他测试结果显示,不同种类mofs材料的比表面积和孔径不相同,实施例1~5所得mofs材料和对应对比例1~5所得mofs材料相比,实施例所得mofs材料的比表面积更高,具体高出比例为8.5~20%。由此可以预期的是,实施例所得mofs材料的吸湿性能优于对应对比例所得的mofs材料。也说明,本发明提供的制备方法可有效提升所得mofs材料的比表面积。

[0283]

孔径测试结果显示,实施例1~5和对比例1~7所得mofs均具有0.8~2nm的孔径,考虑到水分子的直径约为0.4nm,略小于实施例所得mofs材料具有孔径(0.8~2nm),因此即提供了较大的比表面积以吸湿,还抑制了正常使用条件下吸附成功的水的脱附,由此提升了所得mofs材料对水的饱和吸附量。

[0284]

采用马尔文3000粒度测试仪的湿法进样方法,测试了所得mofs材料的粒径,具体的实施例1~5所得mofs材料整体具有50nm~500μm的粒径,和对比例1~5所得粒径并无明

显区别,这进一步说明吸湿性能的改变是由于结晶性能带来的孔结构的变化,而不是粒径的变化。

[0285]

本试验例的第三方面测试了实施例1~5和对比例1~7所得mofs材料的的吸湿性能。具体测试方法为:

[0286]

在25℃测试mofs材料对水的吸附性能,在测试之前,所有mofs材料在100℃在减压下预处理6h。其中对水的吸附测试是是将mofs材料置于测试管内(一般是20~50mg固体粉末),而后测试管被抽置真空状态,水蒸气通过蒸汽吸附仪逐渐注入测试管内,并测得在每个水蒸气分压阶段达到吸脱附平衡时粉末材料对水的吸附量,直到到达测试温度(本方法测试温度为25℃)时的饱和蒸气压(3.169kpa),其中饱和吸附量的计算方法为饱和蒸气压下吸附水的质量与所用mofs材料的质量比。

[0287]

mofs材料减压预处理的目的是将其孔隙内的客体分子(如mofs材料保存过程中吸收的水分)移除,以便mofs材料以空孔隙状态吸湿(只有材料孔隙空置的情况下测出的吸湿量才能反应mofs材料真实吸湿量)。本测试例中减压预处理的压力为10pa。

[0288]

吸湿性能的测试结果如表2所示。

[0289]

表2.实施例1~5和对比例1~7所得mofs材料对水的饱和吸附量(25℃)

[0290][0291]

表2中,实施例1~5所得mofs材料的吸湿性能结果表明:mofs材料对水的吸附量与mofs材料的种类相关,不同种类的mofs材料对水的吸附量上存在较大差异。

[0292]

表2中,实施例1~5和对比例1~5所得mofs材料的结果对比可知,采用本发明提供的制备方法,与传统的“一锅法”相比,可显著提升所得mofs材料对水的饱和吸附量,也就是说,本发明提供的制备方法,从mofs材料的合成机理出发,通过温度控制了其晶体成核、生长的过程,进而提升了mofs材料的结晶性能(图1~2的xrd图谱也佐证了上述结论),提升了mofs材料中孔结构的规整性,同时提升了所得mofs材料的比表面积,最终提升了所得mofs材料对水的饱和吸附量。

[0293]

表2中,对比例6中,虽然其他条件均在本发明要求的范围内,但是有机配体溶液的温度仅为25℃,该温度下不足以支持形成结晶性良好的mofs材料,所得mofs材料的结晶性能较差,其比表面积较低,因此其吸湿性能较差;但仍优于对比例7中“一锅法”合成的mofs材料,这进一步佐证了本发明提供的制备方法可在一定程度上提升所得mofs材料的吸湿性能。

[0294]

关于mofs材料吸湿性能的测试,本测试例还记载了实施例1~2与对比例1~2所得mofs材料对水的吸附曲线,具体结果如图3~4所示,其中测试中p/p0是水在环境中的实际蒸气压与该测试温度饱和蒸汽压之间的比例。图3~4的结果也佐证了表1中的结果。

[0295]

此外,图3~4的结果还显示:实施例1~2所得mofs材料在空气中水分分压较低的情况下,也能具有较高的吸湿性能,例如25℃时,当p/p0约为0.25以下时,mofs材料对水的吸附量已经达到了30wt%,表明其有望用于低湿度空气的除湿,或从低湿度空气中制水。

[0296]

综上,本发明提供的制备方法,可在不额外添加阻碍剂,也不进行亲水性基团修饰的情况下,获取晶体性更好,孔径规整度更高,吸湿性能更优越的mofs材料,且所得mofs材料在除湿、加湿以及空气取水等领域具有较好的应用前景,具体的可用于制备新风机、干衣机、蒸烤箱、冰箱、除湿机、加湿器和制水机等设备。

[0297]

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1