一种沸石骨架结构吸附剂及其制备方法和应用与流程

1.本发明属于无机化学技术领域,涉及一种复合材料及其制备方法,具体涉及一种沸石骨架结构吸附剂及其制备方法和应用。

背景技术:

2.挥发性有机化合物(volatile organic compounds,vocs)是一种大气中典型的污染物,不仅对人类赖以生存的环境产生污染和危害,并严重威胁人类的生命健康。各种vocs去除技术中,吸附法灵活、操作简便、净化效率高,但吸附剂高效性、环保性是建立有效吸附工艺的关键因素。沸石咪唑酯骨架结构材料(zeolitic imidazolate frameworks,zifs)是mofs材料的一个分支,化学稳定性良好,在吸附领域有着广阔的应用前景。zifs是微孔结构,吸附质扩散速率慢,在大规模工业领域的应用中受到限制。复合材料应运而生,如mof/碳、mof/金属氧化物、mof/二氧化硅和mof/有机聚合物等的开发,解决了单一mofs材料的吸附质扩散问题,被认为是高效吸附剂。引入介孔的复合材料有效解决了吸附质扩散速率慢的问题。介孔二氧化硅微球和石墨烯、氧化石墨烯等碳材料具有独特的孔隙结构,孔结构可调,是zifs的理想辅助材料。sio2@zif-67孔隙度高于zif-67或sio2,吸附效果优于单独使用zif-67或sio2。制备的复合材料的后处理对材料吸附性能的影响也很大,能提高孔隙率和比表面积,但材料的后处理的相关研究较少。

技术实现要素:

3.本发明的目的在于针对现有技术存在的问题和不足,提供一种沸石骨架结构吸附剂及其制备方法和应用。

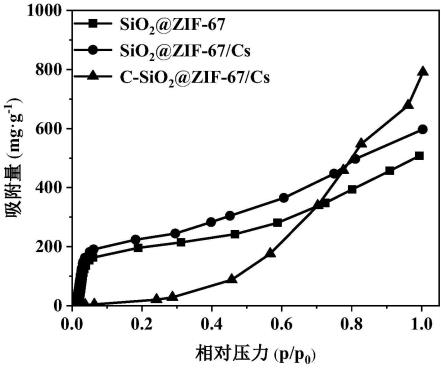

4.本发明通过采用高温煅烧后处理技术使得复合材料内部的有机物挥发,增加孔隙率和比表面积,能够提高吸附剂的吸附性能。高温煅烧后的c-sio2@zif-67/cs的比表面积达1218m2·

g-1

,对丙酮的吸附容量(790.59mg

·

g-1

)高于sio2@zif-67(507.73mg

·

g-1

)和sio2@zif-67/cs(597.28mg

·

g-1

),分别提高了55.7%和32.4%。

5.为达到上述目的,本发明采用如下技术方案予以实现。

6.一种沸石骨架结构吸附剂,所述吸附剂为高温煅烧处理后的复合材料c-sio2@zif-67/cs,按质量百分比含量计,其中co,si,o,c元素依次分别为46.22~66.17%,12.86~18.73%,10.74~20.15%,0.96~14.90%;所述吸附剂的孔径为1.9~3.0nm,孔体积达0.6583cm3·

g-1

,表面积达1218m2·

g-1

。

7.一种沸石骨架结构吸附剂的制备方法,包括以下步骤:

8.s1、按质量容积比,十六烷基三甲基溴化:混合溶液=1:(60~250)g/ml,将十六烷基三甲基溴化铵加入混合溶液中,搅拌20~50min后,按质量容积比,十六烷基三甲基溴化:硅酸四乙酯=1:(1~8)g/ml逐滴加入硅酸四乙酯,室温下反应1~8h后离心、洗涤,干燥,制得粉末产物,再按质量容积比,粉末产物:去离子水为1:(2-9)g/ml将粉末产物加入到去离子水中,超声分散均匀,经离心、干燥处理后所得产物标记为sio2;其中所述混合溶液按容

积比,浓氨水:乙醇:去离子水=1:(10~50):(20~80);

9.s2按质量容积比1:(5~25)g/ml,将一水葡萄糖溶解于去离子水中,快速搅拌10~30min后移入反应釜,140~220℃进行水热反应6~12h,通过抽滤收集,经50~100℃干燥处理10~30h后所得产物标记为cs;

10.s3、按质量容积比1:(50~250)g/ml,将六水合硝酸钴溶解于甲醇中,搅拌10-30min后,再按质量比,六水合硝酸钴:sio2=1:(0.01~0.5),加入sio2,继续搅拌30-50min,得到反应液a;

11.按质量容积比1:(30~200)g/ml,将2-甲基咪唑溶解于甲醇中,搅拌10~30min后,再按质量比,2-甲基咪唑:cs=1:(0.005~0.25),加入cs,继续搅拌30~50min,得到反应液b;

12.按质量比a:b=1:1,在搅拌过程中将反应液b加入到反应液a中,直到混合液呈紫色,停止搅拌,静置处理12~48h后,将混合液用甲醇洗涤,干燥处理后研磨成粉末,得到sio2@zif-67/cs吸附剂;

13.s4、将s3获得的sio2@zif-67/cs吸附剂以2℃

·

min-1

的升温速率升温至500~600℃进行高温煅烧处理,保温2~5h,得到复合材料吸附剂,记为c-sio2@zif-67/cs。

14.进一步优选的,步骤s1中所述的室温下反应8~18h后离心,为采用8000~12000转/分钟离心0.5~1小时;所述超声分散均匀后离心,为采用800~1200转/分钟离心2~5小时。

15.进一步优选的,步骤s1中所述的洗涤为先采用去离子水洗涤2~4次,然后采用乙醇洗涤3~6次。

16.进一步优选的,步骤s3中所述的洗涤为采用甲醇洗涤2~5次。

17.进一步优选的,步骤s1中所述的干燥为采用30~80℃的温度干燥10-30小时。

18.进一步优选的,步骤s3中所述的干燥为采用40~100℃的温度干燥8~16小时,。

19.进一步优选的,步骤s2中所述的抽滤为采用0.1~0.25μm滤膜的微滤器抽真空过滤。

20.一种沸石骨架结构吸附剂在吸附vocs中的应用。

21.本发明的优点和有益效果:

22.1、本发明引入介孔二氧化硅微球,可以解决吸附质扩散速率慢的问题,同时孔隙度得到提高,碳球的加入起到支撑孔道的作用,一定程度促进比表面积的增加,进而提高吸附剂的吸附能力,使材料具有更高的应用价值。

23.2、高温煅烧处理的沸石骨架结构吸附剂(孔径1.9-3.0nm)属于介孔结构,对vocs分子的吸附能力强。

24.3、本发明所述复合材料吸附剂c-sio2@zif-67/cs具有高比表面积和大吸附容量,所述比表面积达1218m2·

g-1

,对丙酮的吸附容量达到790.59mg

·

g-1

(25℃),远高于sio2@zif-67(507.73mg

·

g-1

)和sio2@zif-67/cs(597.28mg

·

g-1

),分别提高了55.7%和32.4%。

附图说明

25.图1为实施例1中制备的沸石骨架结构吸附剂的相应步骤产物的扫描电镜图;

26.图1(a)为sio2球的扫描电镜图像;

27.图1(b)为cs的扫描电镜图像;

28.图1(c)为zif-67的扫描电镜图像;

29.图1(d)为sio2@zif-67的扫描电镜图像;

30.图1(e)为sio2@zif-67/cs的扫描电镜图像;

31.图1(f)为c-sio2@zif-67/cs的扫描电镜图像;

32.图2为实施例1中制备的沸石骨架结构吸附剂的傅里叶红外光谱图;

33.图3为实施例1中制备的沸石骨架结构吸附剂的热重分析图;

34.图4为实施例1中制备的c-sio2@zif-67/cs复合材料吸附剂的n2吸附-脱附等温线图;

35.图5为实施例1中制备的c-sio2@zif-67/cs复合材料吸附剂的孔径分布图;

36.图6为实施例1中制备的沸石骨架结构吸附剂的对丙酮的吸附曲线图;

37.图7为实施例1中制备的c-sio2@zif-67/cs沸石骨架结构吸附剂对丙酮的吸附性能稳定性图例。

具体实施方式

38.以下通过实施例进一步说明本发明的技术方案,但不应理解为对本发明的限制。在不背离本发明精神和实质的情况下,对本发明方法、步骤或条件所作的修改和替换,均属于本发明权利要求的保护范围。

39.若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段。

40.本发明所用试剂:十六烷基三甲基溴化铵(ctab),梯希爱上海化成工业发展有限公司;六水合硝酸钴(co(no3)2·

6h2o),硅酸四乙酯(teos),上海麦克林生化科技有限公司;2-甲基咪唑(c4h6n2),上海阿拉丁试剂有限公司;浓氨水(naoh),一水葡萄糖(c6h12o6·

h2o),乙醇(c2h5oh),丙酮(c3h6o),甲苯(c7h8),国药集团化学试剂有限公司。

41.本发明具体实施方式中吸附性能评价按照下述方法进行:利用静态吸附实验完成。气体吸附测量过程包括:样品预处理、死体积测定、吸附测定、脱附测定等步骤。vocs气体的测试,首先称取适量吸附剂,用漏斗小心装入测试管后,转移到预处理台,对吸附剂进行预处理,完毕后再次称量吸附剂的质量。最后将其安装至吸附测试站点,调整恒温水浴温度。测试前取适量的vocs模拟试样放入不锈钢恒温挥发室,进行三次以上冷冻加热循环预处理,去除挥发室内的多余气体及杂质,保持待测试气体的纯净从而得到精确的测试结果。前期准备工作完毕后,程序输入,开始进行吸附测试。

42.实施例1

43.一种沸石骨架结构吸附剂的制备方法,具体包括以下步骤:

44.1、二氧化硅球和碳球的制备

45.将0.5g十六烷基三甲基溴化铵加入到25ml乙醇、1ml浓氨水和40ml去离子水的混合溶液中,搅拌30min后逐滴加入1.5ml硅酸四乙酯,室温下反应1小时后离心、洗涤,室温过夜自然干燥成sio2球。为了将sio2球均匀分散,将离心管洗涤干净后,加入0.125g的sio2球和0.65ml的去离子水,超声分散均匀,经离心、40℃干燥12h后得到产物标记为sio2。将20g一水葡萄糖溶解于180ml去离子水中,快速搅拌15min后获得无色透明溶液,并移入反应釜,置于180℃恒温鼓风干燥箱中,恒温水热反应9h。通过抽滤收集深棕色产品,70℃干燥12h后

得到产物标记为cs。

46.2、沸石骨架结构吸附剂的制备

47.将0.24g六水合硝酸钴溶解于25ml甲醇中,搅拌10min后将0.015g sio2球加入粉色溶液中得到反应液a,继续搅拌30min,称取0.33g 2-甲基咪唑溶解于25ml甲醇中,搅拌10min后将0.0175g cs加入澄清溶液中得到反应液b,继续搅拌30min后,边搅拌边将反应液b全部加入到反应液a中,直到混合液呈紫色,停止搅拌,静置48h后,将混合液用甲醇洗涤,60℃干燥12h后得到紫色固体样品,将样品研磨成粉末,得到sio2@zif-67/cs吸附剂;

48.取部分获得的sio2@zif-67/cs样品置于管式炉中,以2℃

·

min-1

的升温速率升温至600℃后保温4h,得到c-sio2@zif-67/cs沸石骨架结构吸附剂。

49.通过测试,c-sio2@zif-67/cs中co,si,o,c的质量百分数分别为63.46%,15.72%,13.84%,6.98%。

50.由扫描电镜图(图1)可以看出,图1(a)能明显看到sio2球形结构,粒径较为均一,具有良好的分散性;图1(b)cs形貌规整,能明显看到球形结构;图1(c)显示出zif-67具有菱形十二面体的形状,图1(d)为sio2@zif-67的扫描电镜图像,复合材料粒径减小,外观仍为菱形十二面体形状,在图中没有看到明显的sio2球,证明sio2球被包裹在zif-67的内部;sio2@zif-67负载碳球后的产物sio2@zif-67/cs可以看到cs负载在sio2@zif-67表面(图1(e));sio2@zif-67/cs高温煅烧后的产物c-sio2@zif-67/cs的粒径明显减小,没有观察到明显的规则形貌(图1(f))。通过傅里叶红外光谱的表征手段(图2),说明了sio2@zif-67/cs的成功合成,高温煅烧处理中十六烷基三甲基溴化铵被完全去除,c-sio2@zif-67/cs的比表面积增加。热重分析测试(图3)表明,在室温到800℃的测试条件下,没有出现明显的质量损失,证明高温煅烧得到的c-sio2@zif-67/cs具有良好的热稳定性。图4为c-sio2@zif-67/cs的n2吸附-脱附等温线,是典型的iv型吸附等温线,是介孔材料的典型特征曲线,表明煅烧后的吸附剂结构由微孔为主变为介孔为主。图5为c-sio2@zif-67/cs的孔径分布图,其孔径大小分布范围从1.9nm到3.0nm,高温煅烧作用引起zif-67中的有机物和十六烷基三甲基溴化铵分解,促进了孔径的增大。图6是sio2@zif-67、sio2@zif-67/cs和c-sio2@zif-67/cs在25℃时对丙酮的吸附曲线图,3种吸附剂对丙酮的吸附能力顺序为sio2@zif-67《sio2@zif-67/cs《c-sio2@zif-67/cs,其中c-sio2@zif-67/cs在中高压压力区域的吸附能力达到最高,表c-sio2@zif-67/cs中出现了一定数量的介孔。图7为实施例1中制备的c-sio2@zif-67/cs对丙酮的吸附性能稳定性图例。

51.静态吸附实验

52.丙酮气体的测试,首先精准称取30mg吸附剂,用漏斗小心装入测试管后,转移到预处理台,对吸附剂进行150℃、6h的真空干燥,预处理完毕后,再次称量得到预处理后的吸附剂的质量。最后将其安装至吸附测试站点,调整恒温水浴温度为25℃。测试前取25ml的丙酮溶液放入不锈钢恒温挥发室,进行3次冷冻加热循环预处理,去除挥发室内的多余气体及杂质,保持测试气体的纯净从而得到精确的测试结果(方法:首先用液氮冷却测试溶液至固态后,进行真空脱气,主要为去除溶液中可能含有的小分子气体,抽气完毕后,用热水水浴将其融化)。前期准备工作完毕后,程序输入,开始进行丙酮吸附测试。

53.吸附测试完成后,结果显示,在25℃的测试条件下,c-sio2@zif-67/cs复合材料吸附剂对丙酮的吸附容量为790.59mg

·

g-1

(图6),远高于sio2@zif-67(507.73mg

·

g-1

)和

sio2@zif-67/cs(597.28mg

·

g-1

),分别提高了55.7%和32.4%。

54.实施例2

55.一种沸石骨架结构吸附剂的制备方法,具体包括以下步骤:

56.1、二氧化硅球和碳球的制备

57.将0.6g十六烷基三甲基溴化铵加入到50ml乙醇、1ml浓氨水和80ml去离子水的混合溶液中,搅拌40min后逐滴加入3.0ml硅酸四乙酯,室温下反应4小时后离心、洗涤,室温过夜自然干燥成sio2球。为了将sio2球均匀分散,将离心管洗涤干净后,加入0.16g的sio2球和1.54ml去离子水,超声分散均匀,经离心、45℃干燥10h后得到产物标记为sio2。将15g一水葡萄糖溶解于160ml去离子水中,快速搅拌20min后获得无色透明溶液,并移入反应釜,置于160℃恒温鼓风干燥箱中,保温10h。通过抽滤收集深棕色产品,60℃干燥18h后得到产物标记为cs。

58.2、沸石骨架结构吸附剂的制备

59.将0.28g六水合硝酸钴溶解于60ml甲醇中,搅拌20min后将0.10g sio2球加入粉色溶液中得到反应液a,继续搅拌40min,称取0.50g 2-甲基咪唑溶解于100ml甲醇中,搅拌20min后将0.005g cs加入澄清溶液中得到反应液b,继续搅拌50min后,边搅拌边将反应液b加入到反应液a中,直到混合液呈紫色,停止搅拌,静置24h后,将混合液用甲醇洗涤,70℃干燥10h后得到紫色固体样品,将样品研磨成粉末,得到sio2@zif-67/cs吸附剂;

60.取部分获得的sio2@zif-67/cs样品置于管式炉中,以2℃

·

min-1

的升温速率升温至500℃后保温5h,得到c-sio2@zif-67/cs沸石骨架结构吸附剂。

61.通过测试,c-sio2@zif-67/cs中co,si,o,c的质量百分数分别为:63.52%,16.84%,15.41%,4.24%。

62.静态吸附实验

63.丙酮气体的吸附测试,调整恒温水浴温度为15℃,其余步骤与实施例1相同。其中,称取30mg吸附剂,进行150℃、6h的真空干燥。吸附测试完成后,结果显示,在15℃的测试条件下,c-sio2@zif-67/cs复合材料吸附剂对丙酮的吸附容量为297.93mg

·

g-1

。

64.实施例3

65.一种沸石骨架结构吸附剂的制备方法,具体包括以下步骤:

66.1、二氧化硅球和碳球的制备

67.将0.4g十六烷基三甲基溴化铵加入到40ml乙醇、1ml浓氨水和40ml去离子水的混合溶液中,搅拌25min后逐滴加入1.0ml硅酸四乙酯,室温下反应2小时后离心、洗涤,室温过夜自然干燥成sio2球。为了将sio2球均匀分散,将离心管洗涤干净后,加入0.15g sio2球和1.35ml去离子水,超声分散均匀,经离心、50℃干燥18h后得到产物标记为sio2。将30g一水葡萄糖溶解于400ml去离子水中,快速搅拌30min后获得无色透明溶液,并移入反应釜,置于190℃恒温鼓风干燥箱中,保温7h。通过抽滤收集深棕色产品,50℃干燥24h后得到产物标记为cs。

68.2、沸石骨架结构吸附剂的制备

69.将0.18g六水合硝酸钴溶解于15ml甲醇中,搅拌15min后将0.03g sio2球加入粉色溶液中得到反应液a,继续搅拌25min,称取0.20g 2-甲基咪唑溶解于6ml甲醇中,搅拌20min后将0.0175g cs加入澄清溶液中得到反应液b,继续搅拌40min后,边搅拌边将反应液b加入

到反应液a中,直到混合液呈紫色,停止搅拌,静置16h后,将混合液用甲醇洗涤,50℃干燥18h后得到紫色固体样品,将样品研磨成粉末,得到sio2@zif-67/cs吸附剂;

70.取部分获得的sio2@zif-67/cs样品置于管式炉中,以2℃

·

min-1

的升温速率升温至550℃后保温5h,得到c-sio2@zif-67/cs沸石骨架结构吸附剂。

71.通过测试,c-sio2@zif-67/cs中co,si,o,c的质量百分数分别为:54.90%,16.33%,17.54%,11.23%。

72.静态吸附实验

73.甲苯气体的吸附测试,步骤与实施例1相同。其中,称取30mg吸附剂,进行150℃、6h的真空干燥。吸附测试完成后,结果显示,在25℃的测试条件下,c-sio2@zif-67/cs复合材料吸附剂对甲苯的吸附容量为407.21mg

·

g-1

。

74.实施例4

75.一种沸石骨架结构吸附剂的制备方法,具体包括以下步骤:

76.1、二氧化硅球和碳球的制备

77.将0.7g十六烷基三甲基溴化铵加入到60ml乙醇、1ml浓氨水和120ml去离子水的混合溶液中,搅拌50min后逐滴加入5.6ml硅酸四乙酯,室温下反应8小时后离心、洗涤,室温过夜自然干燥成sio2球。为了将sio2球均匀分散,将离心管洗涤干净后,加入0.10g sio2球和0.80ml去离子水,超声分散均匀,经离心、60℃干燥10h后得到产物标记为sio2。将40g一水葡萄糖溶解于600ml去离子水中,快速搅拌30min后获得无色透明溶液,并移入反应釜,置于200℃恒温鼓风干燥箱中,保温6h。通过抽滤收集深棕色产品,50℃干燥30h后得到产物标记为cs。

78.2、沸石骨架结构吸附剂的制备

79.将0.20g六水合硝酸钴溶解于50ml甲醇中,搅拌10min后将0.010g sio2球加入粉色溶液中得到反应液a,继续搅拌25min,称取1.00g 2-甲基咪唑溶解于100ml甲醇中,搅拌15min后将0.25g cs加入澄清溶液中得到反应液b,继续搅拌30min后,边搅拌边将反应液b加入到反应液a中,直到混合液呈紫色,停止搅拌,静置24h后,将混合液用甲醇洗涤,70℃干燥12h后得到紫色固体样品,将样品研磨成粉末,得到sio2@zif-67/cs吸附剂;

80.取部分获得的sio2@zif-67/cs样品置于管式炉中,以2℃

·

min-1

的升温速率升温至580℃后保温5h,得到c-sio2@zif-67/cs沸石骨架结构吸附剂。

81.通过测试,c-sio2@zif-67/cs中co,si,o,c的质量百分数分别为:57.99%,14.60%,12.28%,15.12%。

82.静态吸附实验

83.vocs模拟样(丙酮、甲苯)的吸附测试,步骤与实施例1相同。其中,称取30mg吸附剂,进行150℃、6h的真空干燥。吸附测试完成后,结果显示,在25℃的测试条件下,c-sio2@zif-67/cs复合材料吸附剂对丙酮的吸附容量为511.26mg

·

g-1

,c-sio2@zif-67/cs复合材料吸附剂对甲苯的吸附容量为182.34mg

·

g-1

。混合vocs模拟体系中,氮掺杂的mcm-41分子筛吸附剂存在竞争吸附现象。

84.对比例1

85.一种沸石骨架结构吸附剂的制备方法,具体包括以下步骤:

86.1、二氧化硅球和碳球的制备

87.将0.5g十六烷基三甲基溴化铵加入到25ml乙醇、1ml浓氨水和40ml去离子水的混合溶液中,搅拌30min后逐滴加入1.5ml硅酸四乙酯,室温下反应1小时后离心、洗涤,室温过夜自然干燥成sio2球。为了将sio2球均匀分散,将离心管洗涤干净后,加入sio2球和去离子水,超声分散均匀,经离心、40℃干燥12h后得到产物标记为sio2。将20g一水葡萄糖溶解于180ml去离子水中,快速搅拌15min后获得无色透明溶液,并移入反应釜,置于180℃恒温鼓风干燥箱中,保温9h。通过抽滤收集深棕色产品,70℃干燥12h后得到产物标记为cs。

88.2、沸石骨架结构吸附剂的制备

89.将0.24g六水合硝酸钴溶解于25ml甲醇中,搅拌10min后将0.015g sio2球加入粉色溶液中得到反应液a,继续搅拌30min,称取0.33g 2-甲基咪唑溶解于25ml甲醇中得到澄清溶液,搅拌30min后,边搅拌边将澄清溶液加入到反应液a中,直到混合液呈紫色,停止搅拌,静置48h后,将混合液用甲醇洗涤,60℃干燥12h后得到紫色固体样品,将样品研磨成粉末,得到sio2@zif-67吸附剂。

90.静态吸附实验

91.丙酮气体的测试,首先精准称取30mg sio2@zif-67吸附剂,用漏斗小心装入测试管后,转移到预处理台,对吸附剂进行150℃、6h的真空干燥,预处理完毕后,再次称量得到预处理后的吸附剂的质量。最后将其安装至吸附测试站点,调整恒温水浴温度为25℃。测试前取25ml的丙酮溶液放入不锈钢恒温挥发室,进行3次冷冻加热循环预处理,去除挥发室内的多余气体及杂质,保持测试气体的纯净从而得到精确的测试结果(方法:首先用液氮冷却测试溶液至固态后,进行真空脱气,主要为去除溶液中可能含有的小分子气体,抽气完毕后,用热水水浴将其融化)。前期准备工作完毕后,程序输入,开始进行丙酮吸附测试。

92.对比例2

93.一种沸石骨架结构吸附剂的制备方法,具体包括以下步骤:

94.1、二氧化硅球和碳球的制备

95.将0.5g十六烷基三甲基溴化铵加入到25ml乙醇、1ml浓氨水和40ml去离子水的混合溶液中,搅拌30min后逐滴加入1.5ml硅酸四乙酯,室温下反应1小时后离心、洗涤,室温过夜自然干燥成sio2球。为了将sio2球均匀分散,将离心管洗涤干净后,加入sio2球和去离子水,超声分散均匀,经离心、40℃干燥12h后得到产物标记为sio2。将20g一水葡萄糖溶解于去离子水中,快速搅拌15min后获得无色透明溶液,并移入反应釜,置于180℃恒温鼓风干燥箱中,保温9h。通过抽滤收集深棕色产品,70℃干燥12h后得到产物标记为cs。

96.2、沸石骨架结构吸附剂的制备

97.将0.24g六水合硝酸钴溶解于25ml甲醇中,搅拌10min后将0.015g sio2球加入粉色溶液中得到反应液a,继续搅拌30min,称取0.33g 2-甲基咪唑溶解于25ml甲醇中,搅拌10min后将0.0175g cs加入澄清溶液中得到反应液b,继续搅拌30min后,边搅拌边将反应液b加入到反应液a中,直到混合液呈紫色,停止搅拌,静置48h后,将混合液用甲醇洗涤,60℃干燥12h后得到紫色固体样品,将样品研磨成粉末,得到sio2@zif-67/cs吸附剂;

98.静态吸附实验

99.丙酮气体的测试,首先精准称取30mg sio2@zif-67/cs吸附剂,用漏斗小心装入测试管后,转移到预处理台,对吸附剂进行150℃、6h的真空干燥,预处理完毕后,再次称量得到预处理后的吸附剂的质量。最后将其安装至吸附测试站点,调整恒温水浴温度为25℃。测

试前取25ml的丙酮溶液放入不锈钢恒温挥发室,进行3次冷冻加热循环预处理,去除挥发室内的多余气体及杂质,保持测试气体的纯净从而得到精确的测试结果(方法:首先用液氮冷却测试溶液至固态后,进行真空脱气,主要为去除溶液中可能含有的小分子气体,抽气完毕后,用热水水浴将其融化)。前期准备工作完毕后,程序输入,开始进行丙酮吸附测试。

100.图7为沸石骨架结构吸附剂c-sio2@zif-67/cs在吸附解吸5个循环后的结果,说明复合材料吸附剂c-sio2@zif-67/cs在第1次循环和第5次循环的吸附量分别为790.59mg

·

g-1

和725.53mg

·

g-1

,在整个循环过程中仍能保持91.7%以上的初始丙酮吸附量,性能保持良好,具有潜在的应用价值。

101.通过以上实施例,详细描述和说明了本发明所涉及的内容,结果表明,本发明制得的沸石骨架结构吸附剂c-sio2@zif-67/cs具有较大的比表面积和孔容,较好的热稳定性,易于吸附vocs气体,尤其在丙酮的吸附方面较为优异。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1