一种光催化膜反应器的制作方法

1.本技术涉及光催化设备技术领域,尤其是涉及一种光催化膜反应器。

背景技术:

2.光触媒自1967年被发现以来,光催化反应逐渐应用于人们生活的方方面面,目前的光催化反应主要在光催化反应器里进行;为了提高光触媒与液体的接触面积以提高反应速度,将光触媒均匀分布在光反应膜上,膜的厚度越薄,光触媒的有效率越高,因此光反应膜的厚度常常设置的很薄。

3.针对上述中的相关技术,较薄的光反应膜容易破损,尤其是在液相反应中,破损后的光反应膜会发生折叠的情况,降低了光触媒的有效率,并且形成的空洞会导致通过该部分的液体未进行光催化反应,从而影响整光催化反应的效率。

技术实现要素:

4.本技术的目的是提供一种光催化膜反应器,用于解决在液体中进行光催化反应时,光催化膜容易折叠或破损,影响催化反应效率的问题。

5.本技术提供的一种光催化膜反应器采用如下的技术方案:一种光催化膜反应器,包括反应釜,所述反应釜内部设置有反应腔,所述反应釜设置有进液口、出液口以及透光区域,所述反应腔内设置有光催化膜,所述光催化膜设置在进液口与出液口之间;所述反应腔的底部设置有均液沟槽,使液体与光催化膜接触后,经均液沟槽内汇聚至出液口。

6.通过采用上述技术方案,光催化膜在液体中进行光催化反应时,因一侧紧贴均液沟槽的顶部,对光催化膜起到支撑的作用,使光催化膜在使用过程中不易破损,同时另一侧的液体仍能够均匀通过光反应膜进入均液沟槽内,汇聚后从出液口排出;在不影响光催化膜的有效率的情况下,降低光催化膜在使用中的损坏率,降低对光催化反应的影响,且延长使用寿命。

7.作为上述技术方案的进一步改进,所述均液沟槽包括:槽底以及凸出于槽底的槽壁,所述槽壁支撑光催化膜,使光催化膜与槽底之间形成液体流通的悬空部。

8.通过采用上述技术方案,使光催化膜上方的液体能够充分与光催化膜接触,并经光催化膜向下进入至下方的均液沟槽内,从而提升光催化膜的催化效率。

9.作为上述技术方案的进一步改进,所述槽底包括若干个环形槽以及若干个直槽,所述直槽连接若干个环形槽,所述环形槽用于液体透过光催化膜进入至环形槽内,所述直槽将若干个环形槽内液体汇聚并导向出液口。

10.通过采用上述技术方案,环形槽的槽壁能够闭环对光催化膜进行支撑,既能够提高光催化膜的利用效率,又能够降低对光催化膜的损坏,并且环形槽的槽壁能够对光催化膜起到各向同性的防滑动效果,从而对光催化膜在水平面上起到限位作用。

11.作为上述技术方案的进一步改进,所述光催化膜包括催化区和空白区;所述催化

区对应均液沟槽区域;所述反应腔内设置有固定件,所述固定件用于将光催化膜上的空白区固定于反应腔底部的非均液沟槽区域。

12.通过采用上述技术方案,固定件对光催化膜的边角进行压紧限位作用,在光催化膜的使用过程中,降低其随液体流动而偏位,影响其催化效率。

13.作为上述技术方案的进一步改进,所述固定件设置为环状,且外侧壁与反应腔内壁紧贴。

14.通过采用上述技术方案,环状的固定件能够对光催化膜起到各向同性固定效果,避免其跑偏;同时紧贴反应腔内壁设置能够尽量避免挡光,降低对反应腔内液体流动的影响。

15.作为上述技术方案的进一步改进,所述透光区域设置于反应腔的正上方,光源从透光区域上方垂直照射至光催化膜。

16.通过采用上述技术方案,使光源发出的光能够从透光区域上方垂直照射至光催化膜,从而使光催化膜的照射面积达到最大,光催化效率达到最高。

17.作为上述技术方案的进一步改进,所述透光区域处设置有透光视镜,所述反应釜的顶部设置有视镜压盖,所述视镜压盖与反应釜可拆卸连接,所述透光视镜与视镜压盖、反应釜之间设置有密封圈。

18.通过采用上述技术方案,将透光视镜设置为可拆卸的,在不同的光催化反应下自由选择安装或不安装透光视镜,选择不同型号的透光视镜。

19.作为上述技术方案的进一步改进,所述进液口设置有多个;所述进液口中一个设置为测温口,用于插入测温单元。

20.通过采用上述技术方案,能够同时将不同的液体加入至反应腔内,其中一个进液口设置为测温口,能够对反应腔内的温度进行实时测量。

21.作为上述技术方案的进一步改进,所述反应釜内部设置有水浴腔,所述水浴腔环绕在反应腔外围。

22.通过采用上述技术方案,实现反应腔内光催化反应温度的升温、降温调节。

23.作为上述技术方案的进一步改进,所述反应釜的底部设置有磁力搅拌器,所述反应腔内设置有与磁力搅拌器配合使用的转子。

24.通过采用上述技术方案,在进行光催化反应的同时,打开磁力搅拌器能够使转子对反应腔内的液体进行搅拌,满足部分光催化反应的搅拌反应要求。

25.作为上述技术方案的进一步改进,所述反应腔内设置有网板,所述网板上设置有液体与光穿过的网孔;所述网板设置在光催化膜上方,所述转子置于网板上。

26.通过采用上述技术方案,防止转动的转子对光催化膜的破坏,延长其使用寿命;同时设置液体和光穿过的网孔,不影响液体的流动,以及光源发出的光照射至光催化膜。

27.作为上述技术方案的进一步改进,所述网板采用透光材料。

28.通过采用上述技术方案,进一步降低网板对光源发出的光照射至光催化膜的影响。

29.综上所述,本技术包括以下至少一种有益技术效果:1. 在光催化膜的底部设置均液沟槽,均液沟槽的顶部,对光催化膜起到支撑的作用,使光催化膜在使用过程中不易破损,降低光催化膜在使用中的损坏率,降低对光催化反

应的影响,且延长使用寿命;2.均液沟槽的设置能够使反应液均匀的通过光催化膜,液体穿过光催化膜后,在沟槽内流动汇聚后、从出液口排出,提高光催化膜的利用率;3.磁子放置在透明网板上方,实现搅拌传质的同时,不会对催化剂膜造成磨损破坏。

30.4.顶部光照,催化剂膜平铺反应器底部,光照面积大,光利用效率高。

31.5.上进下出,反应物料完全通过催化剂膜进行反应,使物料与催化剂接触充分。

32.6.水浴加热即适用于吸热反应,又适用于放热反应。

附图说明

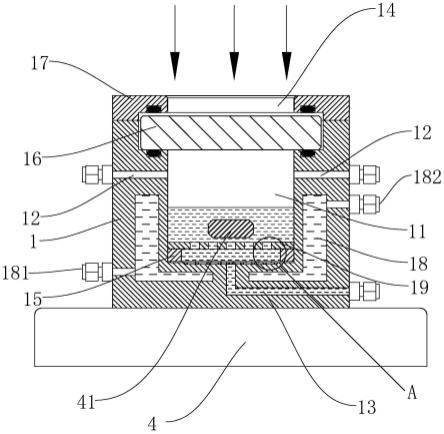

33.图1是本技术实施例所述一种光催化膜反应器的整体剖面结构示意图;图2是图1中a部分的局部放大示意图;图3是本技术实施例所述均液沟槽的结构示意图;图4是本技术实施例所述光催化膜的结构示意图;图5是本技术实施例网板的结构示意图;图中,1、反应釜;11、反应腔;12、进液口;13、出液口;14、透光区域;15、固定件;16、透光视镜;17、视镜压盖;18、水浴腔;181、水浴进口;182、水浴出口;19、网板;191、网孔;2、光催化膜; 21、催化区;22、空白区;3、均液沟槽; 4、磁力搅拌器;41、转子。

具体实施方式

34.以下结合附图1-附图5,对本技术作进一步详细说明。

35.实施例一种光催化膜反应器,参照图1、图2,包括反应釜1,所述反应釜1内部设置有反应腔11,所述反应釜1设置有进液口12、出液口13以及透光区域14,所述反应腔11内设置有光催化膜2,所述光催化膜2设置在进液口12与出液口13之间;液体经进液口12进入至反应腔11,经过并与光催化膜2接触,光从透光区域14照射至光催化膜2上,液体经出液口13排出至反应釜1外;所述反应腔11的底部设置有均液沟槽3,使液体与光催化膜2接触后,经均液沟槽3内汇聚至出液口13。

36.本技术实施例的实施原理为:将反应液从进液口12导入至反应釜1内的反应腔11内,浸没光催化膜2,液体经出液口13排出至反应腔11外,液体在该过程中不断从光催化膜2上方经过光催化膜2,进入至下方的均液沟槽3内,光从透光区域14照射至光催化膜2上,进行光催化反应,光催化膜2的有效部分为相对于均液沟槽3的悬空部,并且在被均液沟槽3的顶部支撑的支撑部在均液沟槽3的顶部宽度设计的越窄,其利用率逐渐提高;从而在设置均液沟槽3对光催化膜支撑的同时,能够极大的降低光催化膜有效面积的损失,从而提高光催化膜的利用率。

37.本技术的均液沟槽3为普通的沟槽结构,其包括凹陷的槽底31与凸出的顶部32,其中顶部32用于支撑光催化膜2,使光催化膜2与槽底31之间形成悬空部33,以使液体从悬空部33的上方经过光催化膜2进入悬空部33,再汇聚至出液口13流出。

38.本技术还对均液沟槽3作了进一步的改进,如图3所示,槽底31包括若干个环形槽

311以及连接若干个环形槽311的直槽312,所述直槽312包括若干个长直槽,用于连通所有的环形槽311,还包括若干个连通相邻的环形槽311的短直槽,从而提高悬空部33的占比,从而提高光催化膜2的利用率。

39.上述技术方案,申请人在使用过程中,偶然发现,若液体流动速度过快,则概率出现光催化膜2位置移动的情况,因此申请人在上述技术方案进行了改进;如图1、图2所示,所述反应腔11内设置有固定件15,所述固定件15用于将光催化膜2与反应腔11底部压紧。

40.考虑到被固定件15压紧的部位无法被光照射到,因此会造成该部分光催化膜2的利用率为零,因此在上述技术方案上进行改进,如图4所示,所述光催化膜2包括催化区21和空白区22;所述催化区21对应均液沟槽3区域,所述空白区22对应被固定件15压紧区域。

41.所述透光区域14设置于反应腔11的正上方,光源从透光区域14上方垂直照射至光催化膜2;以使的照射面积最大。

42.所述透光区域14处设置有透光视镜16,所述反应釜1的顶部设置有视镜压盖17,所述视镜压盖17与反应釜1可拆卸连接,所述透光视镜16与视镜压盖17、反应釜1之间设置有密封圈。

43.在需要密封反应环境的光催化反应中,需要设置透光视镜16来讲反应腔11与外界隔开,在密封要求更高的光催化反应中,在透光视镜16与视镜压盖17、反应釜1之间设置密封圈,以提高密封性能;在对透光率或透过光的颜色有要求,可以通过更换透光视镜16来实现。

44.所述进液口12设置有多个;所述进液口12中一个设置为测温口,用于插入测温单元。

45.在多种液体进行的光催化反应中,通过不同的进液口12箱反应腔11内加入不同的液体;在需要对反应腔11内的反应温度进行实时监测时,在其中一个进液口12内插入测温单元即可实现对温度进行实时监测;测温单元示例性选用测温热偶。

46.所述反应釜1内部设置有水浴腔18,所述水浴腔18环绕在反应腔11外围,所述反应釜1上设置有水浴进口181和水浴出口182,水从水浴进口181进入水浴腔18内,并从水浴出口182排出至水浴腔18外。在需要水浴加热的光催化反应中,通过箱水浴腔18通入温度恒定的水即可。

47.所述反应釜1的底部设置有磁力搅拌器4,所述反应腔11内设置有与磁力搅拌器4配合使用的转子41。以配合需要在光催化反应中进行搅拌的场景。

48.申请人在用上述技术方案进行需要搅拌的光催化反应时发现,转子不断旋转会对光催化膜2造成损伤,使用寿命降低;因此对上述技术方案作出改进;如图5所示,所述反应腔11内设置有网板19,所述网板19上设置有液体与光穿过的网孔191;所述网板19设置在光催化膜2上方,所述转子置于网板15上;使搅拌时转子41在网板19上旋转,不与光催化膜2接触,液体以及光从网孔191中穿过网板19至光催化膜2;所述网板19采用透光材料以提高光透过率。

49.申请人在利用上述技术方案进行需要搅拌的光催化反应时发现,加设网板19后会提高相同条件下光催化反应的效率;转子41在光催化膜2上转动时,在光催化膜2上产生旋涡,液相中的反应物会在惯性的作用下向四周运动,从而降低了光催化膜2中心区域的利用率;而在网板19上转动时,网板19上方形成旋涡,网板19下方的液体不仅没有形成旋涡,还

因为网板19上方旋涡的存在,下方液体流动更快,物质分散的更均匀,从而使光催化反应在光催化膜2上更均匀的进行,从而提高了光催化反应的效率。

50.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1