一种复合纳滤膜及其制备方法和应用

1.本发明属于膜分离技术领域,具体涉及一种复合纳滤膜及其制备方法和应用。

背景技术:

2.膜分离技术具有低能耗和易操作的优点,在水处理和生物制造等领域被广泛应用。其中尤其是纳滤膜,其截留分子量在200-2000da之间,对小分子具有精确分离能力。然而,在运行过程中往往存在着严重的膜污染,膜污染导致跨膜阻力上升和分离选择性变化。同时,频繁的化学清洗易造成二次污染,缩短膜使用寿命。因此,制备优异抗污染性能的复合纳滤膜是实现纳滤膜推广与应用的关键。

3.目前传统的纳滤膜通常是以哌嗪作为水相单体,均苯三甲酰氯作为有机相单体,在基膜上进行界面聚合反应得到的。然而单体传质的不均一和跨界面传输困难的问题导致形成的纳滤膜具有较宽的孔径分布,较大的膜孔会引起局部渗透通量较大,导致浓差极化和污染累积更加严重,致使纳滤膜的抗污染性能变差。同时对于传统的聚酰胺纳滤膜而言,活性分离层内聚酰胺链仍然存在大量疏水位点(苯环),疏水污染物易吸附发生孔堵,导致膜的抗污染性能下降。

4.现有技术通常将亲水材料引入水相溶液或者制备亲水涂层,以此提高膜面亲水性,改善纳滤膜抗污染性能。例如cn112007521a公开了一种高通量复合纳滤膜的制备方法,将氮化碳量子点和多元胺共同溶解在去离子水中,作为水相溶液;将酰氯或者异氰酸酯溶解在己烷中作为有机相溶液;将超滤膜浸入到水相溶液后取出,去除表面多余的水分,再浸入有机相溶液,烘箱热处理后得到高通量复合纳滤膜。上述内容通过在水相单体溶液中引入含亲水基团的氮化碳量子点来提高复合纳滤膜的抗污染性能,但是纳米材料分散不均以及与分离层缺乏相互作用导致分离层产生缺陷,膜污染更为严重。

5.cn111974231a公开了一种表面改性抗污染纳滤膜的制备方法,在聚酰胺层表面涂覆亲水的聚环氧乙烷基多巴涂层,以此改善膜面亲水性,同时在涂层溶液中加入具有光催化杀菌能力的纳米粒子,使得纳滤膜具有高度抗污染抗菌性能。然而,该涂层会增加活性层的传质阻力,且制备方法步骤繁琐,制约了其工业化推广。

6.因此,开发一种具备优异抗污染性能、制备方法简单、能够降低工业流体分离时的通量衰减率且能够实现工业化的复合纳滤膜,是本领域亟待解决的问题。

技术实现要素:

7.针对现有技术存在的不足,本发明的目的在于提供一种复合纳滤膜及其制备方法和应用。所述复合纳滤膜通过在活性分离层中引入硅烷偶联剂和正硅酸乙酯,并且水相反应物与油相反应物形成互穿网络结构聚合物,使得所述复合纳滤膜具有较窄的孔径分布、较高的亲水性和致密稍厚的活性分离层,有效避免分离时较高的通量衰减率和通量衰减率的增加,具有优异的抗污染性,且稳定性好。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种复合纳滤膜,所述复合纳滤膜包括基膜和负载于所述基膜上的活性分离层;所述活性分离层包括水相反应物与油相反应物形成的互穿网络聚合物;所述水相反应物包括胺类单体和硅烷偶联剂;所述油相反应物包括酰卤化合物和正硅酸乙酯。

10.本发明中,所述胺类单体与酰卤化合物在界面处形成聚酰胺,同时,所述硅烷偶联剂与正硅酸乙酯在界面处水解缩合形成聚硅氧烷,聚硅氧烷与聚酰胺形成互穿网络结构,改善活性分离层的均一性;并且,硅烷偶联剂的引入能够调控界面聚合过程中胺类单体的扩散与传质,增强活性分离层的致密性,使得所述活性分离层具有较高的亲水性和较窄的孔径分布,有利于提高复合纳滤膜的抗污染能力。

11.优选地,所述水相反应物与油相反应物的质量比为1:(2~200),例如可以为1:4、1:8、1:10、1:12、1:16、1:18、1:20、1:21、1:22、1:23、1:24、1:25、1:26、1:27、1:28、1:29、1:30、1:35、1:40、1:45、1:50、1:55、1:60、1:80、1:100、1:120、1:160、1:180等,进一步优选为1:(20~30)。

12.本发明中,所述水相反应物用量过多或油相反应物用量过少,水相反应物界面传质与扩散剧烈,导致不均一分离层的形成;所述水相反应物用量过少或油相反应物用量过多,加快油相反应物与水相反应物的反应速度,促进分离层膜的快速形成,分离层无法得到有效调控,抗污染性能降低。

13.优选地,所述水相反应物中胺类单体和硅烷偶联剂的质量比为1:(1~10),例如可以为1:1、1:1.5、1:2、1:2.5、1:3、1:3.5、1:4、1:4.5、1:5、1:5.5、1:6、1:6.5、1:7、1:7.5、1:8、1:8.5、1:9、1:9.5等。

14.本发明中,所述胺类单体与硅烷偶联剂在特定的配比内,所述复合纳滤膜的抗污染性能好;所述硅烷偶联剂用量过多时,硅烷偶联剂在油水界面过度扩散,导致不均一分离层的形成,抗污染性能降低。

15.优选地,所述胺类单体包括多元胺。

16.优选地,所述多元胺包括哌嗪、间苯二胺、邻苯二胺、聚乙烯亚胺、聚乙烯胺或均苯三胺中的任意一种或至少两种的组合;其中典型但非限制性的组合包括:哌嗪和间苯二胺的组合,邻苯二胺、聚乙烯亚胺和聚乙烯胺的组合,邻苯二胺、聚乙烯亚胺、聚乙烯胺和均苯三胺的组合等。

17.优选地,所述硅烷偶联剂包括3-(2,3-环氧丙氧)丙基三甲氧基硅烷、3-(2,3-环氧丙氧)丙基三乙氧基硅烷、3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷、3-氨丙基三乙氧基硅烷、3-哌嗪基丙基甲基二甲氧基硅烷或γ-甲基丙烯酰氧基丙基甲基二甲氧基硅烷中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:3-(2,3-环氧丙氧)丙基三甲氧基硅烷和3-(2,3-环氧丙氧)丙基三乙氧基硅烷的组合,3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷、3-氨丙基三乙氧基硅烷和3-哌嗪基丙基甲基二甲氧基硅烷的组合,3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷、3-氨丙基三乙氧基硅烷、3-哌嗪基丙基甲基二甲氧基硅烷和γ―甲基丙烯酰氧基丙基甲基二甲氧基硅烷的组合等。

18.优选地,所述油相反应物中酰卤化合物与正硅酸乙酯的质量比为1:(2~20),例如可以为1:2.5、1:3、1:3.5、1:4、1:4.5、1:5、1:5.5、1:6、1:6.5、1:7、1:7.5、1:8、1:8.5、1:9、1:9.5、1:10、1:10.5、1:11、1:11.5、1:12、1:12.5、1:13、1:13.5、1:14、1:14.5、1:15、1:

15.5、1:16、1:16.5、1:17、1:17.5、1:18、1:18.5、1:19、1:19.5等。

19.本发明中,所述酰卤化合物与正硅酸乙酯在特定的配比内,所述复合纳滤膜的抗污染性能好;所述正硅酸乙酯用量过多时,过多的正硅酸乙酯与硅烷偶联剂的水解缩合反应较弱,不能有效调节活性分离层的亲水性和孔径分布,抗污染性能降低。

20.优选地,所述酰卤化合物包括酰氯化合物和/或酰溴化合物。

21.优选地,所述酰卤化合物包括均苯三甲酰氯、邻苯二甲酰氯、对苯二甲酰氯、1,5-萘二磺酰氯、1,3,6-萘三磺酰氯、1,3,5-环己烷三甲酰氯或5-氧甲酰氯-异酞酰氯中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:均苯三甲酰氯和邻苯二甲酰氯的组合,对苯二甲酰氯、1,5-萘二磺酰氯和1,3,6-萘三磺酰氯的组合,1,5-萘二磺酰氯、1,3,6-萘三磺酰氯、1,3,5-环己烷三甲酰氯和5-氧甲酰氯-异酞酰氯的组合等。

22.优选地,所述活性分离层的厚度为60~100nm,例如可以为65nm、70nm、75nm、80nm、85nm、90nm、95nm、100nm等。

23.优选地,所述基膜的材质包括聚砜、聚醚砜、聚酰亚胺、聚酰胺、聚醚酰亚胺、聚乙烯、聚偏氟乙烯、聚四氟乙烯或聚丙烯腈中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:聚砜和聚醚砜的组合,聚酰亚胺、聚酰胺和聚醚酰亚胺的组合,聚乙烯、聚偏氟乙烯、聚四氟乙烯和聚丙烯腈的组合等。

24.优选地,所述基膜的厚度为100~400μm,例如可以为120μm、140μm、160μm、180μm、200μm、220μm、240μm、280μm、320μm、340μm、360μm、380μm等。

25.优选地,所述基膜的截留分子量为10000~100000da,例如可以为20000da、30000da、40000da、50000da、60000da、70000da、80000da、90000da等。

26.第二方面,本发明提供一种根据第一方面所述的复合纳滤膜的制备方法,所述制备方法包括以下步骤:

27.水相反应物与油相反应物在基膜表面进行界面聚合反应,得到所述复合纳滤膜。

28.优选地,所述水相反应物以水相反应物溶液的形式存在。

29.本发明中,所述水相反应物溶液的制备方法包括:将水相反应物与溶剂混合,得到所述水相反应物溶液。

30.优选地,所述混合的时间为20~90min,例如可以为30min、40min、50min、60min、70min、80min等。

31.优选地,所述水相反应物溶液中的溶剂包括水。

32.优选地,所述水相反应物溶液中水相反应物的质量百分含量为0.1~3%,例如可以为0.5%、0.6%、0.8%、1%、1.2%、1.4%、1.5%、1.6%、1.8%、2%、2.2%、2.4%、2.5%、2.6%、2.8%等。

33.优选地,所述油相反应物以油相反应物溶液的形式存在。

34.优选地,所述油相反应物溶液中的溶剂包括有机溶剂。

35.优选地,所述有机溶剂包括正己烷、环己烷、正庚烷、正辛烷、石油醚、甲苯、二甲苯或正十二烷中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:正己烷和环己烷的组合,环己烷、正庚烷和甲苯的组合,正己烷、环己烷、正庚烷、正辛烷和甲苯的组合等。

36.优选地,所述油相反应物溶液中油相反应物的质量百分含量为0.15~20%,例如

可以为0.3%、0.6%、0.9%、1%、2%、3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%等。

37.优选地,所述制备方法包括以下步骤:

38.采用水相反应物溶液处理基膜,得到表面负载有水相反应物的基膜;采用油相反应物溶液处理所述表面负载有水相反应物的基膜,进行界面聚合反应,得到所述复合纳滤膜。

39.优选地,所述采用水相反应物溶液处理基膜的时间为1~30min,例如可以为1min、5min、10min、15min、20min、30min等。

40.优选地,所述界面聚合反应的时间为1~15min,例如可以为1min、2min、3min、5min、10min、15min等。

41.优选地,所述界面聚合反应后,还包括后处理的步骤。

42.优选地,所述后处理包括后处理强化、溶液浸泡和热处理。

43.优选地,所述后处理强化的方法包括:采用正硅酸乙酯、碱和醇的混合溶液浸泡所述复合纳滤膜。

44.优选地,所述正硅酸乙酯、碱和醇的混合溶液中正硅酸乙酯的体积百分含量为4~6%,例如可以为4%、4.2%、4.4%、4.6%、4.8%、5%、5.2%、5.4%、5.6%、5.8%等。

45.优选地,所述混合溶液中碱和醇的体积比为1:(1~10),例如可以为1:1、1:2、1:3、1:4、1:5、1:6、1:7、1:8、1:9等。

46.本发明中,所述后处理强化的目的为增加聚硅氧烷的含量,其中碱和醇为正硅酸乙酯的水解提供条件,碱和醇在特定的配比内,正硅酸乙酯的水解缩合反应速率最佳;小于1:1,过多的碱造成膜孔过度溶胀、膜孔过大,抗污染性能降低;大于1:10,不利于缩合反应形成聚硅氧烷。

47.优选地,所述碱包括氨水、氢氧化钾、氢氧化钠或碳酸钠中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:氨水和氢氧化钾的组合,氨水和氢氧化钠的组合,氢氧化钾、氢氧化钠和碳酸钠的组合等。

48.优选地,所述醇包括甲醇、乙醇、正丙醇、异丙醇或丁醇中的任意一种或至少两种的组合。

49.优选地,所述采用正硅酸乙酯、碱和醇的混合溶液浸泡的时间为1~30min,例如可以为1min、3min、5min、10min、20min、30min等。

50.优选地,所述溶液浸泡采用的溶液包括高沸点水溶性小分子溶液。

51.优选地,所述高沸点水溶性小分子溶液包括麦芽糖、棉子糖、乙二醇、丙二醇、丙三醇或苯磺酸中的任意一种或至少两种的组合,其中典型但非限制性的组合包括:麦芽糖和棉子糖的组合,乙二醇、丙二醇和丙三醇的组合;乙二醇、丙二醇、丙三醇和苯磺酸的组合等。

52.本发明中,所述复合纳滤膜浸泡于高沸点水溶性小分子水溶液中目的是在不牺牲活性分离层交联度的情况下,保护复合纳滤膜在后续热处理过程中不会因失水而引起膜结构的塌陷和收缩,确保复合纳滤膜高的运行通量。

53.优选地,所述溶液浸泡的时间为1~30min,例如可以为1min、3min、5min、10min、20min、30min等。

54.优选地,所述热处理的温度为40~80℃,例如可以为45℃、50℃、55℃、60℃、65℃、70℃、75℃等。

55.优选地,所述热处理的时间为2~30min,例如可以为4min、6min、8min、10min、15min、20min、25min、28min等。

56.作为本发明优选的技术方案,所述制备方法包括以下步骤:

57.(1)采用水相反应物溶液处理基膜1~30min,得到负载有水相反应物的基膜;采用油相反应物溶液处理所述负载有水相反应物的基膜,进行界面聚合反应1~15min,得到界面聚合后的复合纳滤膜;

58.(2)将步骤(1)得到的复合纳滤膜采用正硅酸乙酯、碱和醇的混合溶液浸泡,进行后处理强化后,采用高沸点水溶性小分子溶液浸泡1~30min,随后在40~80℃条件下热处理2~30min,得到所述复合纳滤膜。

59.本发明中,通过后处理强化、高沸点水溶性小分子水溶液浸泡和热处理等步骤实现了对复合纳滤膜活性分离层内部的亲水修饰和纳滤膜交联度的提高,使得本发明所提供的抗污染复合纳滤膜具有较窄的孔径分布、较高的亲水性和致密稍厚的活性分离层。

60.第三方面,本发明提供一种抗污染分离膜,所述抗污染分离膜包括如第一方面所述的复合纳滤膜,所述抗污染分离膜用于工业流体的分离。

61.本发明中,所述工业流体分离包括料液脱色、小分子分离等领域。

62.本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

63.与现有技术相比,本发明的有益效果为:

64.本发明提供的复合纳滤膜,通过引入硅烷偶联剂和正硅酸乙酯,实现了对界面聚合过程活性分离层内部结构的调控,并且通过水相反应物与油相反应物形成互穿网络结构聚合物,显著提高膜的抗污染性能、耐清洗性、耐高温性和稳定性,可用于工业流体稳定分离;所述复合纳滤膜以蔗糖、绿原酸和牛血清白蛋白为进料液,60℃下污染60min后的通量衰减率≤10%。

具体实施方式

65.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

66.本发明中,所有实施例和对比例用到的材料如下:

67.基膜:聚醚砜超滤膜,50kda,安得膜科技有限公司

68.3-(2,3-环氧丙氧)丙基三甲氧基硅烷:98%,安徽泽升科技有限公司

69.3-(2,3-环氧丙氧)丙基三乙氧基硅烷:97%,安徽泽升科技有限公司

70.无水哌嗪:99%,上海阿拉丁生化科技股份有限公司

71.正硅酸乙酯:99%,西陇化工股份有限公司

72.均苯三甲酰氯:98%,上海阿拉丁生化科技股份有限公司

73.对苯二甲酰氯:99%,上海麦克林生化科技有限公司

74.正己烷:97%,上海麦克林生化科技有限公司

75.氨水:25-28%,上海阿拉丁生化科技股份有限公司

76.乙醇:99.8%,上海麦克林生化科技有限公司

77.丙三醇:99%,上海迈瑞尔化学技术有限公司

78.实施例1

79.本实施例提供一种复合纳滤膜,所述复合纳滤膜包括基膜和负载于所述基膜上的活性分离层;所述活性分离层包括水相反应物与油相反应物形成的互穿网络聚合物;所述水相反应物与油相反应物的质量比为1:26;所述水相反应物包括质量比为1:4的哌嗪和3-(2,3-环氧丙氧)丙基三甲氧基硅烷;所述油相反应物包括质量比为1:12的均苯三甲酰氯和正硅酸乙酯。

80.本实施例提供一种所述复合纳滤膜的制备方法,所述制备方法包括以下步骤:

81.(1)将哌嗪和3-(2,3-环氧丙氧)丙基三甲氧基硅烷溶解于去离子水中,共混时间为60min,得到含有0.5g溶质的水相反应物溶液;将均苯三甲酰氯和正硅酸乙酯溶解于正己烷溶剂中,得到含有13g溶质的油相反应物溶液;

82.(2)将基膜浸泡在所述水相反应物溶液中5min后取出,去除表面多余的水分,而后将负载有水相反应物的基膜在油相反应物溶液中浸渍2min进行界面聚合反应,取出复合纳滤膜去除表面有机溶液;

83.(3)将经步骤(2)得到的复合纳滤膜在正硅酸乙酯、氨水、乙醇混合溶液(体积比=1:10:10)中浸泡10min,然后再将所述复合纳滤膜浸泡在高沸点水溶性小分子水溶液(1g l-1

丙三醇)中10min,在70℃下热处理10min,得到所述复合纳滤膜。

84.实施例2

85.本实施例提供一种复合纳滤膜,所述复合纳滤膜包括基膜和负载于所述基膜上的活性分离层;所述活性分离层包括水相反应物与油相反应物形成的互穿网络聚合物;所述水相反应物与油相反应物的质量比为1:20;所述水相反应物包括质量比为1:1的哌嗪和3-(2,3-环氧丙氧)丙基三甲氧基硅烷;所述油相反应物包括质量比为1:3的均苯三甲酰氯和正硅酸乙酯。

86.本实施例提供一种所述复合纳滤膜的制备方法,所述制备方法具体包括以下步骤:

87.(1)将哌嗪和3-(2,3-环氧丙氧)丙基三甲氧基硅烷溶解于去离子水中,共混时间为20min,得到含有0.2g溶质的水相反应物溶液;将均苯三甲酰氯和正硅酸乙酯溶解于正己烷溶剂中,得到含有4g溶质的油相反应物溶液;

88.(2)将基膜浸泡在所述水相反应物溶液中5min后取出,去除表面多余的水分,而后将负载有水相反应物的基膜在油相反应物溶液中浸渍2min进行界面聚合反应,取出复合纳滤膜去除表面有机溶液;

89.(3)将经步骤(2)得到的复合纳滤膜在正硅酸乙酯、氨水、乙醇混合溶液(体积比=1:10:10)中浸泡10min,然后再将所述复合纳滤膜浸泡在高沸点水溶性小分子水溶液(1g l-1

丙三醇)中10min,在70℃下热处理10min,得到所述复合纳滤膜。

90.实施例3

91.本实施例提供一种复合纳滤膜,所述复合纳滤膜包括基膜和负载于所述基膜上的活性分离层;所述活性分离层包括水相反应物与油相反应物形成的互穿网络聚合物;所述

水相反应物与油相反应物的质量比为1:20;所述水相反应物包括质量比为1:9的哌嗪和3-(2,3-环氧丙氧)丙基三甲氧基硅烷;所述油相反应物包括质量比为1:19的均苯三甲酰氯和正硅酸乙酯。

92.本实施例提供一种所述复合纳滤膜的制备方法,所述制备方法具体包括以下步骤:

93.(1)将哌嗪和3-(2,3-环氧丙氧)丙基三甲氧基硅烷溶解于去离子水中,共混时间为90min,得到含有1g溶质的水相反应物溶液;将均苯三甲酰氯和正硅酸乙酯溶解于正己烷溶剂中,得到含有20g溶质的油相反应物溶液;

94.(2)将基膜浸泡在所述水相反应物溶液中20min后取出,去除表面多余的水分,而后将负载有水相反应物的基膜在油相反应物溶液中浸渍15min进行界面聚合反应,取出复合纳滤膜去除表面有机溶液;

95.(3)将经步骤(2)得到的复合纳滤膜在正硅酸乙酯、氨水、乙醇混合溶液(体积比=1:10:10)中浸泡10min,然后再将所述复合纳滤膜浸泡在高沸点水溶性小分子水溶液(1g l-1

丙三醇)中10min,在70℃下热处理10min,得到所述复合纳滤膜。

96.实施例4

97.本实施例提供一种复合纳滤膜,所述复合纳滤膜包括基膜和负载于所述基膜上的活性分离层;所述活性分离层包括水相反应物与油相反应物形成的互穿网络聚合物;所述水相反应物与油相反应物的质量比为1:26;所述水相反应物包括质量比为1:2:2的哌嗪、3-(2,3-环氧丙氧)丙基三甲氧基硅烷和3-(2,3-环氧丙氧)丙基三乙氧基硅烷;所述油相反应物包括质量比为1:1:11的均苯三甲酰氯、对苯二甲酰氯和正硅酸乙酯。

98.本实施例提供一种所述复合纳滤膜的制备方法,所述制备方法具体包括以下步骤:

99.(1)将哌嗪、3-(2,3-环氧丙氧)丙基三甲氧基硅烷和3-(2,3-环氧丙氧)丙基三乙氧基硅烷溶解于去离子水中,共混时间为60min,得到含有0.5g溶质的水相反应物溶液;将均苯三甲酰氯、对苯二甲酰氯和正硅酸乙酯溶解于正己烷溶剂中,得到含有13g溶质的油相反应物溶液;

100.(2)将基膜浸泡在所述水相反应物溶液中5min后取出,去除表面多余的水分,而后将负载有水相反应物的基膜在油相反应物溶液中浸渍2min进行界面聚合反应,取出复合纳滤膜去除表面有机溶液;

101.(3)将经步骤(2)得到的复合纳滤膜在正硅酸乙酯、氨水、乙醇混合溶液(体积比=1:10:10)中浸泡10min,然后再将所述复合纳滤膜浸泡在高沸点水溶性小分子水溶液(1g l-1

丙三醇)中10min,在70℃下热处理10min,得到所述染复合纳滤膜。

102.实施例5

103.本实施例提供一种复合纳滤膜,所述复合纳滤膜包括基膜和负载于所述基膜上的活性分离层;所述活性分离层包括水相反应物与油相反应物形成的互穿网络聚合物;所述水相反应物与油相反应物的质量比为1:26;所述水相反应物包括质量比为1:4的哌嗪和3-(2,3-环氧丙氧)丙基三甲氧基硅烷;所述油相反应物包括质量比为1:12的均苯三甲酰氯和正硅酸乙酯。

104.本实施例提供一种所述复合纳滤膜的制备方法,所述制备方法具体包括以下步

骤:

105.(1)将哌嗪和3-(2,3-环氧丙氧)丙基三甲氧基硅烷溶解于去离子水中,共混时间为60min,得到含有0.5g溶质的水相反应物溶液;将均苯三甲酰氯和正硅酸乙酯溶解于正己烷溶剂中,得到含有13g溶质的油相反应物溶液;

106.(2)将基膜浸泡在所述水相反应物溶液中5min后取出,去除表面多余的水分,而后将负载有水相反应物的基膜在油相反应物溶液中浸渍2min进行界面聚合反应,取出复合纳滤膜去除表面有机溶液;

107.(3)将经步骤(2)得到的复合纳滤膜在正硅酸乙酯、氨水、乙醇混合溶液(体积比=1:10:10)中浸泡30min,然后再将所述复合纳滤膜浸泡在高沸点水溶性小分子水溶液(1g l-1

丙三醇)中30min,在70℃下热处理30min,得到所述染复合纳滤膜。

108.实施例6

109.本实施例提供一种复合纳滤膜,其与实施例1的区别仅在于,所述水相反应物中增加3-(2,3-环氧丙氧)丙基三甲氧基硅烷的用量,使得哌嗪和3-(2,3-环氧丙氧)丙基三甲氧基硅烷的质量比为1:15,其它原料、用量及制备方法均与实施例1相同。

110.实施例7

111.本实施例提供一种复合纳滤膜,其与实施例1的区别仅在于,所述油相反应物中增加正硅酸乙酯的用量,使得均苯三甲酰氯和正硅酸乙酯的质量比为1:25,其它原料、用量及制备方法均与实施例1相同。

112.实施例8

113.本实施例提供一种复合纳滤膜,其与实施例1的区别仅在于,所述水相反应物与油相反应物的总量不变,所述水相反应物与油相反应物的质量比为1:10,其它原料、配比及制备方法均与实施例1相同。

114.实施例9

115.本实施例提供一种复合纳滤膜,其与实施例1的区别仅在于,所述水相反应物与油相反应物的总量不变,所述水相反应物与油相反应物的质量比为1:40,其它原料、配比及制备方法均与实施例1相同。

116.实施例10

117.本实施例提供一种复合纳滤膜,其与实施例1的区别仅在于,所述制备方法中步骤(3)所述氨水与乙醇的总体积不变,体积比为1:0.5,其它原料、用量及制备方法均与实施例1相同。

118.实施例11

119.本实施例提供一种复合纳滤膜,其与实施例1的区别仅在于,所述制备方法中步骤(3)所述氨水与乙醇的总体积不变,体积比为1:11,其它原料、用量及制备方法均与实施例1相同。

120.对比例1

121.本对比例提供一种复合纳滤膜,其与实施例1的区别仅在于,所述水相反应物中没有硅烷偶联剂,所述油相反应物中没有正硅酸乙酯,其它原料、用量及制备方法均与实施例1相同。

122.对比例2

123.本对比例提供一种复合纳滤膜,其与实施例1的区别仅在于,所述油相反应物中没有正硅酸乙酯,其它原料、用量及制备方法均与实施例1相同。

124.对比例3

125.本对比例提供一种复合纳滤膜,其与实施例1的区别仅在于,所述水相反应物中没有硅烷偶联剂,其它原料、用量及制备方法均与实施例1相同。

126.对比例4

127.本对比例提供一种复合纳滤膜,其与实施例1的区别仅在于,所述制备方法步骤(3)中没有在正硅酸乙酯、氨水、乙醇混合溶液中浸泡,其它原料、用量及制备方法均与实施例1相同。

128.对比例5

129.本对比例提供一种复合纳滤膜,其与实施例1的区别仅在于,所述制备方法步骤(3)中没有在高沸点水溶性小分子水溶液中浸泡,其它原料、用量及制备方法均与实施例1相同。

130.对比例6

131.本对比例提供一种复合纳滤膜,所述复合纳滤膜的制备方法包括以下步骤:

132.(1)将基膜浸泡在哌嗪水溶液中5min后取出,去除表面多余的水分,而后将负载有水相反应物的基膜在均苯三甲酰氯的正己烷溶液中浸渍2min进行界面聚合反应,取出复合纳滤膜去除表面有机溶液;

133.(2)将步骤(1)得到的复合纳滤膜浸泡在3-(2,3-环氧丙氧)丙基三甲氧基硅烷水溶液中5min后取出,去除表面多余的水分,将得到的复合纳滤膜浸泡在正硅酸乙酯、氨水、乙醇混合溶液(体积比=1:10:10)中浸泡10min,然后再将膜浸泡在高沸点水溶性小分子水溶液(1g l-1丙三醇)中10min,在70℃下热处理10min,得到所述抗污染复合纳滤膜。本对比例中各组分用量均与实施例1相同。

134.性能测试

135.对实施例1~11和对比例1~6提供的复合纳滤膜在25℃下测试纯水渗透通量、硫酸钠截留率、蔗糖截留率以及通量衰减率:

136.采用自制的死端装置对复合膜的纯水渗透通量、硫酸钠和蔗糖截留率进行测试。膜室有效容积为13ml,有效膜面积为4.52cm2,进料液为1g l-1

硫酸钠和蔗糖混合水溶液,恒通量洗滤模式,通量为39.8l m-2

h-1

,测试温度为25℃。

137.(1)纯水渗透通量根据以下公式进行计算:

[0138][0139]

其中pwp为纯水渗透通量(l m-2

h-1

bar-1

);v

p

为t时间内收集的透过液体积(l);am为有效膜面积(m2);t为运行时间(h);tmp为跨膜压力(bar)。

[0140]

(2)硫酸钠和蔗糖截留率根据以下公式进行计算:

[0141][0142]

其中c

p

,cf和cr分别代表透过液、原料液和截留液中溶质的浓度:采用电导率仪进

行盐浓度的测量,采用高效液相色谱进行蔗糖浓度的检测(hpx-87n,300mm

×

7.8mm色谱柱)。

[0143]

(3)采用死端装置对复合膜通量衰减率进行测试。

[0144]

采用恒通量洗滤模式(通量为39.8l m-2

h-1

),先在25℃下测试复合膜纯水渗透通量(pwp0),然后以50g l-1

蔗糖、2g l-1

绿原酸和1g l-1

牛血清白蛋白为进料液,60℃下污染60min,最后用去离子水冲洗污染膜表面3次,在25℃下测试污染膜的纯水渗透通量(pwpf)。复合纳滤膜的通量衰减率用来评价膜的抗污染能力,通量衰减率根据以下公式进行计算:

[0145][0146]

具体测试结果如表1所示:

[0147]

表1

[0148]

[0149][0150]

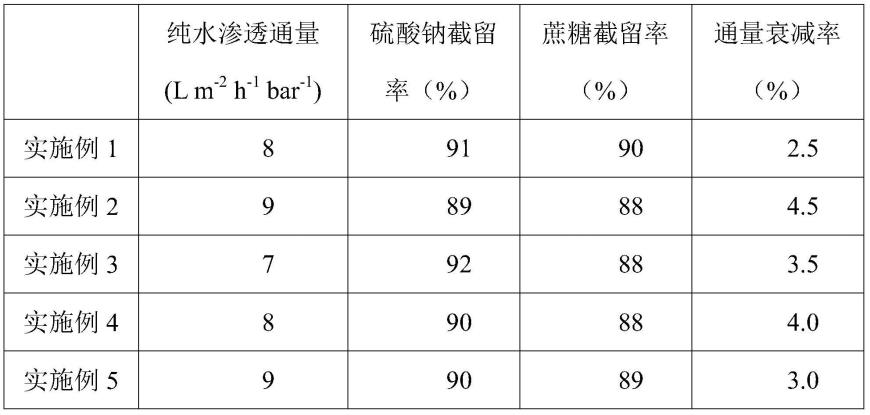

由上表可知,本发明提供的复合纳滤膜通过引入硅烷偶联剂和正硅酸乙酯,实现了对界面聚合过程活性分离层内部结构的调控,并且通过水相反应物与油相反应物形成互穿网络结构聚合物,显著提高膜的抗污染性能;同时致密稍厚、无塌陷收缩的分离层结构显著提高膜的耐清洗性、耐高温性和鲁棒性,可用于工业流体稳定分离;由实施例1~5可知,所述复合纳滤膜的纯水渗透通量为7~9l m-2

h-1

bar-1

,硫酸钠截留率为89~92%,蔗糖截留率为88~90%,具有较窄的孔径分布;以蔗糖、绿原酸和牛血清白蛋白为进料液,60℃下污染60min后的通量衰减率为2.5~4.5%,具有优异的抗污染性能。

[0151]

由实施例1与实施例6和7比较可知,所述硅烷偶联剂或正硅酸乙酯用量太多时,所述复合纳滤膜的抗污染性能差;由实施例1与实施例8和9比较可知,所述水相反应物与油相反应物的质量比不在特定范围内时,所述复合纳滤膜的抗污染性能差,蔗糖截留率降低;由实施例1与实施例10和11比较可知,所述步骤(3)中氨水与乙醇的体积比不在特定范围内时,所述复合纳滤膜的抗污染性能差,硫酸钠和蔗糖截留率降低,孔径分布变宽。

[0152]

由实施例1与对比例1~3可知,所述复合纳滤膜的原料中没有硅烷偶联剂和/或正硅酸乙酯时,抗污染性能差且孔径分布宽;由实施例1与对比例4和5比较可知,所述制备方法中没有进行后处理强化或采用高沸点水溶性小分子水溶液浸泡,抗污染性能差;由实施例1与对比例6比较可知,所述活性分离层并非是聚酰胺与聚硅氧烷形成的互穿网络聚合物,只是采用硅烷偶联剂接枝改性时,所述复合纳滤膜的抗污染性能差。

[0153]

综上所述,本发明提供的复合纳滤膜,通过在活性分离层中引入硅烷偶联剂和正硅酸乙酯,并且水相反应物与油相反应物形成互穿网络结构聚合物,使得所述复合纳滤膜具有较窄的孔径分布、较高的亲水性和致密稍厚的活性分离层,有效避免分离时较高的通

量衰减率和通量衰减率的增加,具有优异的抗污染性,且稳定性好。

[0154]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1