一种用于钢铁企业含锌废物固废循环利用处置装置的制作方法

1.本发明涉及固废处理技术领域,更具体地说,涉及一种用于钢铁企业含锌废物固废循环利用处置装置。

背景技术:

2.目前钢铁行业生产过程中不可避免都要对含锌固废进行破碎预处理,传统的破碎方式较为单一且效率低下,不利于广泛推广。

3.针对上述问题,关于目前含锌固废的的破碎方式较为单一且效率低下的技术问题而言,经过大量的检索,查询到专利号为cn202121464235.8的一种钢厂含锌危固废资源化处置装置,包括处理箱和装置架,还包括:破碎机构,设置在处理箱内部且包括移动组件和旋转组件;升降机构,与破碎机构配合安装且位于处理箱内部;输料机构,用于对处理箱内部进行送料和出料且位于处理箱上;驱动机构,用于驱动破碎机构;过筛机构,用于破碎后原料过筛,移动组件包括设置在装置架圆周侧的移动槽、移动块、移动杆和转动杆,移动块滑动安装在移动槽内部且移动杆移动连接设置在移动块上,旋转组件包括旋转轮和齿条,齿条设置在移动槽内部且与旋转轮配合安装;该专利不仅能够实现圆周旋转破碎,而且能够进行上下移动,提高破碎效率和品质,但是该专利所提供的技术方案对于处理箱外不具备消热功能,当其内的破碎辊在长时间对固废破碎后,会产生大量的热量,并将热量经装置架传至处理箱上,若未能及时对该热量进行消解,容易影响对固废的稳定破碎。

4.本发明可以起到使处理箱外具备消热功能,当其内的破碎辊在长时间对固废破碎后,即便产生大量的热量,也能及时对该热量进行消解,保证了对固废的稳定破碎的作用。

技术实现要素:

5.本发明旨在于解决上述背景技术提出的技术问题,提供一种用于钢铁企业含锌废物固废循环利用处置装置。

6.为实现上述目的,本发明提供如下技术方案:一种用于钢铁企业含锌废物固废循环利用处置装置,包括:

7.处理箱,所述处理箱的左右两侧外表面上端活动安装有可以消解处理箱内热量的消热组件,所述消热组件包括有:消热壳、在受热后发生推移的热推组件和可以在受热后发生滑动的热滑组件,所述处理箱的左右两侧外表面上端固定安装有消热壳,所述消热壳的内部上端活动安装有热推组件,所述消热壳的内部左中端至上中端之间活动安装有热滑组件;

8.所述消热壳呈内部中空、顶端水平的全封闭“u”形壳状,所述消热壳的材质为铜;

9.所述热推组件包括有:限位架、左限位板、转轴、推板和上气囊,所述消热壳的内部上端固定安装有限位架,所述限位架的左内壁下端斜向固定安装有左限位板,所述消热壳的内部顶中端偏下部旋转安装有转轴,所述转轴的右下侧外表面环绕固定安装有推板,所述左限位板的左侧外表面与消热壳的内壁及推板的顶侧外表面顶端之间嵌装有上气囊;

10.所述热滑组件包括有:右限位板、下气囊、转杆、滑板、尖角和限位块,所述限位架的底内壁右端斜向固定安装有右限位板,所述右限位板的左侧外表面、左限位板的右侧外表面、所述消热壳的左侧内壁中端与所述限位架的左侧外表面及底内壁之间嵌装有下气囊,所述消热壳的内部左下端旋转安装有转杆,所述转杆的外表面环绕固定安装有滑板,所述滑板的顶侧外表面上端斜向固定安装有若干个尖角,所述消热壳的左内壁下端固定安装有限位块。

11.进一步的优选方案:所述处理箱的右底端贯穿固定安装有出料管,所述处理箱的顶端活动安装有闭合板,所述处理箱的内部左底端、右底端固定安装有液压缸,所述液压缸的顶端活动安装有液压杆,所述处理箱的内部下端固定安装有滤料板,所述液压杆的顶端固定安装有滑动块,左右两个所述滑动块之间固定安装有装置架。

12.进一步的优选方案:所述限位架呈左右对称外凸、底端内凹的“w”形板状,所述限位架的左下端、右下端分别开设有上下贯穿的通槽和出槽,所述限位架具有磁性,所述限位架的左右两端分别固定安装于所述消热壳的左右内壁上端。

13.进一步的优选方案:所述左限位板呈左低右高且同水平面为50

°

夹角的倾斜长直板形状,所述左限位板的左底端紧邻所述通槽的左顶端,所述左限位板的右底端距消热壳的顶内壁之间存有间隔。

14.进一步的优选方案:所述转轴紧邻所述左限位板的右顶端,所述推板呈左低右高的长直板形状,所述推板具有同限位架相异的磁性,所述推板在正常情况下处于与水平面为50

°

夹角的倾斜静止平衡状态,所述推板的顶侧外表面下端在正常情况下静止磁吸于所述出槽的顶内壁,所述推板的右底端在正常情况下静止贴合于所述消热壳的右内壁中端。

15.进一步的优选方案:所述上气囊的右侧外表面与推板的顶侧外表面中端、消热壳的内壁与限位架的右侧内壁之间预装有硝酸铵粉末。

16.进一步的优选方案:所述右限位板呈左高右低且同水平面为60

°

夹角的倾斜长直板形状,所述右限位板的右底端紧邻所述出槽的左底端,所述右限位板的左顶端固定安装于所述左限位板的右侧外表面顶端。

17.进一步的优选方案:所述下气囊的顶端固定安装于所述右限位板的左侧外表面与左限位板的右侧外表面,所述下气囊的左下端贯穿所述通槽,所述下气囊的内部预装有清水。

18.进一步的优选方案:所述转杆紧邻所述下气囊的左底端,所述滑板呈左低右高的短直板形状,所述滑板在正常情况下处于与水平面为15

°

夹角的倾斜静止平衡状态,所述滑板的顶侧外表面下端与所述下气囊的左底端相抵,所述尖角呈左上尖、右下粗的弧形尖刺状,所述尖角的顶端尖部在正常情况下同下气囊的右下侧外表面之间存有间隔。

19.进一步的优选方案:所述限位块呈右外凸的凸块形状,所述限位块的材质为塑料,所述限位块的顶端在正常情况下同所述滑板的左底端静止相抵。

20.有益效果:

21.1.该种用于钢铁企业含锌废物固废循环利用处置装置,通过设置有消热组件,当处理箱内的破碎辊在长时间对固废破碎后,产生的热量向外传至消热组件的消热壳内时,使消热组件的热推组件受热后依次发生形变推移,将其内预装的一类消热物料向外导出;而消热组件的热滑组件受热后依次发生形变滑动,将其内预装的另一类消热物料向外释

放;两类不同成分的消热物料汇集于消热壳内部底端发生混合接触后,将热量进行吸收,产生冷温,并将冷温经材质为铜的消热壳传至处理箱内;如此在两个消热组件的连续共同配合作用下,可以实现对处理箱内热量的消解;

22.2.该种用于钢铁企业含锌废物固废循环利用处置装置,通过设置有热推组件,当处理箱内温度正常时,热推组件的推板处于与水平面为50

°

夹角的倾斜静止平衡状态,其顶侧外表面下端静止磁吸于热推组件的限位架的出槽的顶内壁,其右底端静止贴合于消热壳的右内壁中端;热推组件的上气囊处于自然膨胀未变形状态,其右侧外表面与推板的顶侧外表面中端、消热壳的内壁及限位架的右侧内壁之间预装的硝酸铵粉末未溢出;但当处理箱内温度升高时,会逐渐打破这种状态,即如上述般在热量向外传至消热壳内时,热量会导至上气囊上,因上气囊分别受热推组件的左限位板、消热壳的共同限位,使受热后的上气囊右顶端会逐渐赋予推板向下的推力,待该推力与硝酸铵粉末重力的合力大于限位架对推板的吸力阈值后,上气囊右顶端会发生向下的膨胀伸展形变,并推移推板发生向左下的顺时针转动,将其右下的硝酸铵粉末经限位架的出槽向外导出,与热滑组件释放的另一类消热物料发生接触后消热;如此以实现在受热后发生推移,便于消热;

23.3.该种用于钢铁企业含锌废物固废循环利用处置装置,通过设置有热滑组件,当处理箱内温度正常时,热滑组件的下气囊处于自然膨胀未变形状态,其内的清水未溢出;热滑组件的滑板处于与水平面为15

°

夹角的倾斜静止平衡状态;热滑组件的尖角的顶端尖部同下气囊的右下侧外表面之间存有间隔;热滑组件的限位块的顶端同滑板的左底端静止相抵;但当处理箱内温度升高时,会逐渐打破这种状态,即如上述般在热量向外传至消热壳内时,热量会导至下气囊上,因其分别受左限位板、限位架、消热壳及热滑组件的右限位板的共同限位,使受热后的下气囊左底端逐渐赋予滑板左下端向下的推力,待改推力使材质为塑料的限位块受压发生形变时,下气囊左底端会发生向下的膨胀伸展形变,进而推挤滑板左底端沿限位块表面发生向下的滑动,将滑板上的尖角向左靠近下气囊右下侧外表面并最终发生接触后将其戳破,使其内的清水向外释放,与热推组件导出的硝酸铵粉末发生接触后消热;如此以实现在受热后发生滑动,便于消热;

24.4.综上所述,该种用于钢铁企业含锌废物固废循环利用处置装置,通过消热组件、热推组件和热滑组件等的共同配合作用,可以使处理箱外具备消热功能,当其内的破碎辊在长时间对固废破碎后,即便产生大量的热量,也能及时对该热量进行消解,保证了对固废的稳定破碎。

附图说明

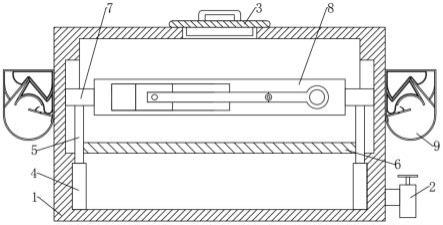

25.图1为本发明的结构示意图。

26.图2为本发明的处理箱的局部剖视与消热组件的立体剖视结构示意图。

27.图3为本发明的图2中a处放大结构示意图。

28.图4为本发明的图2中b处放大结构示意图。

29.图5为本发明的图2中c处放大结构示意图。

30.图6为本发明的热推组件与热滑组件处于活动状态时的消热组件立体剖视结构示意图。

31.图7为本发明的限位架的立体剖视结构示意图。

32.图1-7中:1-处理箱,2-出料管,3-闭合板,4-液压缸,5-液压杆,6-滤料板,7-滑动块,8-装置架,9-消热组件,10-消热壳,11-热推组件,12-热滑组件,13-限位架,14-左限位板,15-转轴,16-推板,17-上气囊,18-右限位板;19-下气囊;20-转杆;21-滑板;22-尖角;23-限位块。

具体实施方式

33.下面将结合本发明实施例中的附图1-图7,对本发明实施例中的技术方案进行清楚、完整地描述。

34.实施例1

35.请参阅图1-2,本发明实施例中,一种用于钢铁企业含锌废物固废循环利用处置装置,包括:

36.处理箱1,处理箱1的左右两侧外表面上端活动安装有可以消解处理箱1内热量的消热组件9,消热组件9包括有:消热壳10、在受热后发生推移的热推组件11和可以在受热后发生滑动的热滑组件12,处理箱1的左右两侧外表面上端固定安装有消热壳10,消热壳10的内部上端活动安装有热推组件11,消热壳10的内部左中端至上中端之间活动安装有热滑组件12;

37.此处的消热组件9,是为了便于在处理箱1内的热量传至消热壳10内后,触发热推组件11与热滑组件12分别发生形变活动,将二者预装的两类不同成分的消热物料导出至消热壳10内,发生混合接触后吸热降温,将处理箱1内的热量及时消解;

38.消热壳10呈内部中空、顶端水平的全封闭“u”形壳状,消热壳10的材质为铜;

39.此处的消热壳10,是为了便于装纳热推组件11与热滑组件12,以及及时传导热温和冷温;

40.热推组件11包括有:限位架13、左限位板14、转轴15、推板16和上气囊17,消热壳10的内部上端固定安装有限位架13,限位架13的左内壁下端斜向固定安装有左限位板14,消热壳10的内部顶中端偏下部旋转安装有转轴15,转轴15的右下侧外表面环绕固定安装有推板16,左限位板14的左侧外表面与消热壳10的内壁及推板16的顶侧外表面顶端之间嵌装有上气囊17;

41.此处的热推组件11,是为了便于高温热量传至其上时,使其依次发生形变活动,将其内预装的一类消热物料向外导出,与热滑组件12释放的另一类消热物料发生接触后消热;

42.热滑组件12包括有:右限位板18、下气囊19、转杆20、滑板21、尖角22和限位块23,限位架13的底内壁右端斜向固定安装有右限位板18,右限位板18的左侧外表面、左限位板14的右侧外表面、消热壳10的左侧内壁中端与限位架13的左侧外表面及底内壁之间嵌装有下气囊19,消热壳10的内部左下端旋转安装有转杆20,转杆20的外表面环绕固定安装有滑板21,滑板21的顶侧外表面上端斜向固定安装有若干个尖角22,消热壳10的左内壁下端固定安装有限位块23;

43.此处的热滑组件12,是为了便于高温热量传至其上时,使其依次发生形变活动,将其内预装的另一类消热物料向外导出,与热推组件11释放的一类消热物料发生接触后消热。

44.本发明实施例中,处理箱1的右底端贯穿固定安装有出料管2,处理箱1的顶端活动安装有闭合板3,处理箱1的内部左底端、右底端固定安装有液压缸4,液压缸4的顶端活动安装有液压杆5,处理箱1的内部下端固定安装有滤料板6,液压杆5的顶端固定安装有滑动块7,左右两个滑动块7之间固定安装有装置架8。

45.该种用于钢铁企业含锌废物固废循环利用处置装置,通过设置有消热组件9,当处理箱1内的破碎辊在长时间对固废破碎后,产生的热量向外传至消热组件9的消热壳10内时,使消热组件9的热推组件11受热后依次发生形变推移,将其内预装的一类消热物料向外导出;而消热组件9的热滑组件12受热后依次发生形变滑动,将其内预装的另一类消热物料向外释放;两类不同成分的消热物料汇集于消热壳10内部底端发生混合接触后,将热量进行吸收,产生冷温,并将冷温经材质为铜的消热壳10传至处理箱1内;如此在两个消热组件9的连续共同配合作用下,可以实现对处理箱1内热量的消解。

46.实施例2

47.请参阅图2-3和图6-7,本发明实施例相对于实施例1,其区别之处在于:限位架13呈左右对称外凸、底端内凹的“w”形板状,限位架13的左下端、右下端分别开设有上下贯穿的通槽和出槽,限位架13具有磁性,限位架13的左右两端分别固定安装于消热壳10的左右内壁上端;

48.此处的限位架13,是为了便于对上气囊17进行限位,以及开设出槽供其内的消热物料流出。

49.本发明实施例中,左限位板14呈左低右高且同水平面为50

°

夹角的倾斜长直板形状,左限位板14的左底端紧邻通槽的左顶端,左限位板14的右底端距消热壳10的顶内壁之间存有间隔;

50.此处的左限位板14,是为了便于与限位架13共同配合,对上气囊17及热滑组件12进行限位,使受热后的上气囊17能顺利发生形变而推动推板16。

51.本发明实施例中,转轴15紧邻左限位板14的右顶端,推板16呈左低右高的长直板形状,推板16具有同限位架13相异的磁性,推板16在正常情况下处于与水平面为50

°

夹角的倾斜静止平衡状态,推板16的顶侧外表面下端在正常情况下静止磁吸于出槽的顶内壁,推板16的右底端在正常情况下静止贴合于消热壳10的右内壁中端;

52.此处的推板16,是为了便于在上气囊17受热膨胀后,推动推板16向左下发生顺时针转动,将其右下预装的消热物料及时向外导出。

53.本发明实施例中,上气囊17的右侧外表面与推板16的顶侧外表面中端、消热壳10的内壁与限位架13的右侧内壁之间预装有硝酸铵粉末;

54.此处的上气囊17,是为了便于在热量传至其上时,右顶端发生向下的膨胀伸展形变,推动推板16发生推移后,将其与推板16共同预装的成分为硝酸铵粉末的消热物料导出。

55.该种用于钢铁企业含锌废物固废循环利用处置装置,通过设置有热推组件11,当处理箱1内温度正常时,热推组件11的推板16处于与水平面为50

°

夹角的倾斜静止平衡状态,其顶侧外表面下端静止磁吸于热推组件11的限位架13的出槽的顶内壁,其右底端静止贴合于消热壳10的右内壁中端;热推组件11的上气囊17处于自然膨胀未变形状态,其右侧外表面与推板16的顶侧外表面中端、消热壳10的内壁及限位架13的右侧内壁之间预装的硝酸铵粉末未溢出;但当处理箱1内温度升高时,会逐渐打破这种状态,即如上述般在热量向

外传至消热壳10内时,热量会导至上气囊17上,因上气囊17分别受热推组件11的左限位板14、消热壳10的共同限位,使受热后的上气囊17右顶端会逐渐赋予推板16向下的推力,待该推力与硝酸铵粉末重力的合力大于限位架13对推板16的吸力阈值后,上气囊17右顶端会发生向下的膨胀伸展形变,并推移推板16发生向左下的顺时针转动,将其右下的硝酸铵粉末经限位架13的出槽向外导出,与热滑组件12释放的另一类消热物料发生接触后消热;如此以实现在受热后发生推移,便于消热。

56.实施例3

57.请参阅图2-6,本发明实施例相对于实施例1,其区别之处在于:右限位板18呈左高右低且同水平面为60

°

夹角的倾斜长直板形状,右限位板18的右底端紧邻出槽的左底端,右限位板18的左顶端固定安装于左限位板14的右侧外表面顶端;

58.此处的右限位板18,是为了便于对下气囊19的右顶端进行限位,使受热后的下气囊19能顺利发生形变后释放另一类消热物料。

59.本发明实施例中,下气囊19的顶端固定安装于右限位板18的左侧外表面与左限位板14的右侧外表面,下气囊19的左下端贯穿通槽,下气囊19的内部预装有清水;

60.此处的下气囊19,是为了便于装纳成分为清水的另一类消热物料,在热量传至其上时,使其左底端发生向下的膨胀伸展,推动滑板21发生滑动,而最终将其内的清水向外释放。

61.本发明实施例中,转杆20紧邻下气囊19的左底端,滑板21呈左低右高的短直板形状,滑板21在正常情况下处于与水平面为15

°

夹角的倾斜静止平衡状态,滑板21的顶侧外表面下端与下气囊19的左底端相抵,尖角22呈左上尖、右下粗的弧形尖刺状,尖角22的顶端尖部在正常情况下同下气囊19的右下侧外表面之间存有间隔;

62.此处的滑板21,是为了便于在下气囊19左底端向下推动滑板21时,使滑板21发生逆时针转动,将其上的尖角22戳破下气囊19,使清水向外释放,与硝酸铵粉末接触消热。

63.本发明实施例中,限位块23呈右外凸的凸块形状,限位块23的材质为塑料,限位块23的顶端在正常情况下同滑板21的左底端静止相抵;

64.此处的限位块23,是为了便于对滑板21的左底端进行限位,同时利用其塑料的韧性,在滑板21左底端受压向下挤压限位块23表面时,能使限位块23受压发生形变,从而最终使滑板21顺利沿限位块23表面向下发生滑动。

65.该种用于钢铁企业含锌废物固废循环利用处置装置,通过设置有热滑组件12,当处理箱1内温度正常时,热滑组件12的下气囊19处于自然膨胀未变形状态,其内的清水未溢出;热滑组件12的滑板21处于与水平面为15

°

夹角的倾斜静止平衡状态;热滑组件12的尖角22的顶端尖部同下气囊19的右下侧外表面之间存有间隔;热滑组件12的限位块23的顶端同滑板21的左底端静止相抵;但当处理箱1内温度升高时,会逐渐打破这种状态,即如上述般在热量向外传至消热壳10内时,热量会导至下气囊19上,因其分别受左限位板14、限位架13、消热壳10及热滑组件12的右限位板18的共同限位,使受热后的下气囊19左底端逐渐赋予滑板21左下端向下的推力,待改推力使材质为塑料的限位块23受压发生形变时,下气囊19左底端会发生向下的膨胀伸展形变,进而推挤滑板21左底端沿限位块23表面发生向下的滑动,将滑板21上的尖角22向左靠近下气囊19右下侧外表面并最终发生接触后将其戳破,使其内的清水向外释放,与热推组件11导出的硝酸铵粉末发生接触后消热;如此以实现在

受热后发生滑动,便于消热。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1