气液分配器及应用该分配器的加氢反应器的制作方法

本发明涉及石油炼制和化工设备,特别涉及一种气液分配器及应用该分配器的加氢反应器。

背景技术:

1、气液分配器是加氢反应器中十分重要的内构件,其主要作用在于,改善气液两相流体的流动形态,使流入的气液两相反应物料均匀分布于床层表面,从而实现气液混合物与催化剂的充分接触。由于加氢反应是放热反应,物料分布不均匀时,会造成催化剂床层产生较大的径向温差。床层局部超温会影响催化剂的活性甚至造成催化剂因结焦而失活。因此,气液分配器是否具有良好的分配性能直接影响到催化剂能否充分发挥其加氢性能以及加氢反应器能否具有最佳的生产效率。

2、现有的固定床加氢反应器气液分配器,按照液相进入方式,可分为三类:溢流型、抽吸型和二者混合型。溢流型气液分配器多采用主体管式结构,液体在分配盘上积累一定高度的液层后,通过溢流孔直接进入主管体内。这种结构的气液分配器具有结构简单、压降小、尺寸和安装空间小、中心汇流程度低以及容垢能力较强等优点,但其抗安装倾斜能力较差、易发生壁流现象而且气液混合效果和液滴雾化性能均不如抽吸型气液分配器。

3、抽吸型气液分配器通常是泡帽型结构,泡帽下端均布一定数量的齿缝,从齿缝中进入的高速气相物料,在泡帽与主管体的环形空间内形成强烈的抽吸作用,致使液体被冲碎成液滴,跟随上升气流进入主管体,进行气液混合和分配。这种结构的气液分配器具有抗安装倾斜能力强、气液混合效果和液滴雾化性能好等优点,但其结构较为复杂、压降较大、存在比较明显的“中心汇流”现象。

4、发明人经研究发现,气液分配器的分配性能主要体现在三个方面:一是液体喷洒面的完整性,通常与分配器出口液体喷洒面的大小以及单位面积分配器流向催化剂床层的液相分布点数有关;二是液体喷洒面的均匀性,体现在催化剂床层上不同位置处喷洒的液体量的差异;三是操作弹性,即在气液负荷波动较大时维持正常工作的能力。在设计气液分配器时,也需要考虑液滴雾化性能、压降、抗安装倾斜能力以及容垢能力等因素。对于一部分或者全部液相通过溢流方式进入主管体的气液分配器,为了降低液位高度波动对分配性能的影响,通常采取在气液分配器主管体不同高度处开孔或者设置气液分配器安装高度不同的方式。当液位刚好淹没上部溢流孔时,上部溢流孔上方的液相所具有的液压无法为液相提供足够的流入速度,使得进入主管体的液相无法与管内气体产生良好碰撞,发生壁流现象而影响气液混合效果。在某些特殊工况下,液位累积过高,此时一部分液相通过气相入口进入主管体,造成气液混合效果不佳的问题,甚至会发生“漫管”现象,造成气液分配器失效。

5、公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、本发明的目的在于提供一种气液分配器及应用该分配器的加氢反应器,可有效解决气液相负荷以及液位高度波动较大的情况下气液分布不均的问题;具有结构简单、压降小、操作弹性大、气液混合效果好以及抗安装倾斜性能强的优点。

2、本发明的另一目的在于可有效解决气液分配器周围液位累积过高造成的“漫管”现象的发生。

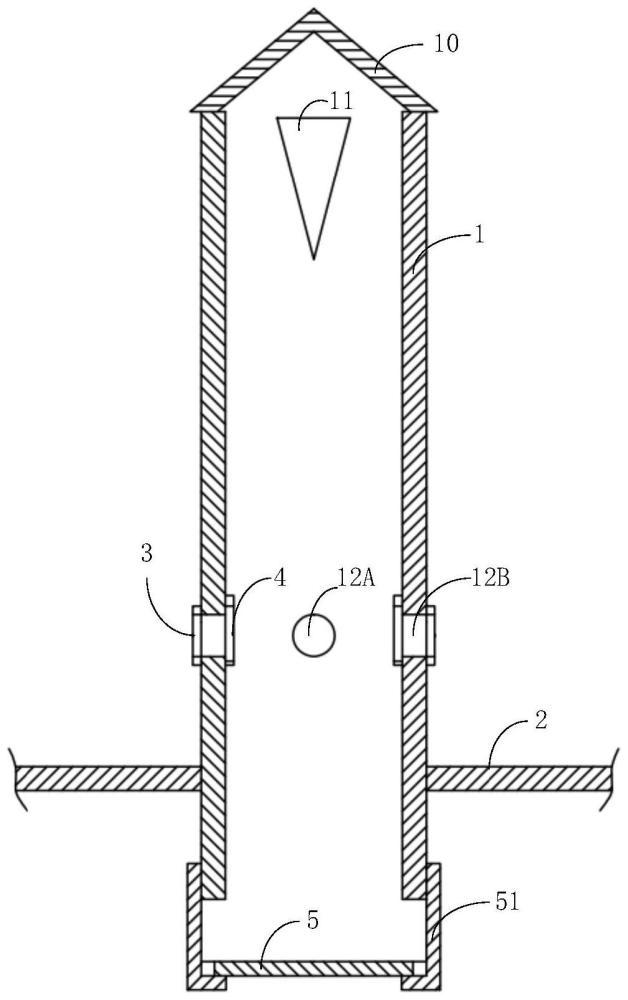

3、为实现上述目的,根据本发明的第一方面,本发明提供了一种气液分配器,应用于加氢反应器中,包括:主管体,其为竖直布置的管体结构且固定在加氢反应器的气液分配盘上;气相入口,其设置在主管体顶部侧壁上并沿主管体周向均匀布设,气相沿轴向在主管体内自上而下流动;液相溢流孔,其设置在气液分配盘上方并沿主管体周向均匀布设;该液相溢流孔包括常开的第一溢流孔以及利用主管体内外压力差作用选择性启闭的第二溢流孔;液相沿径向进入主管体;碎流板,其设置在主管体的底部,用于对液相进行粉碎雾化。

4、进一步,上述技术方案中,第二溢流孔的选择性启闭可通过第一启闭单元进行启闭控制,该第一启闭单元可包括:环形磁铁,其固定设置在第二溢流孔相应位置处的主管体外壁上,该环形磁铁的内径等于或略大于第二溢流孔的直径;盖板,其设置在第二溢流孔相应位置处的主管体内壁上;当主管体内气相负荷低于阈值时,主管体内外压差与液压合力作用小于环形磁铁对盖板的磁力作用,盖板处于闭合状态;当主管体内气相负荷高于阈值时,主管体内外压差与液压合力作用大于环形磁铁对盖板的磁力作用,盖板处于开启状态。

5、进一步,上述技术方案中,盖板可包括:连接部,其固定设置在主管体内壁的第二溢流孔上方;盖板主体,其密封覆盖在第二溢流孔上且可与连接部枢接。

6、进一步,上述技术方案中,盖板主体底部可均匀设置多个锯齿部。

7、进一步,上述技术方案中,液相溢流孔还可包括选择性启闭的第三溢流孔,第三溢流孔的设置位置可高于第一溢流孔和第二溢流孔。

8、进一步,上述技术方案中,第三溢流孔的选择性启闭可通过第二启闭单元进行启闭控制,该第二启闭单元包括:浮球,其设置高度低于气相入口的高度;连接杆,其上端固定在浮球底部,下端固定在密封滑板上;密封滑板,其在正常工况下密封覆盖在第三溢流孔的外侧,在主管体外侧积液高度超过浮球的设置高度时,浮球通过连接杆带动密封滑板上移并开启第三溢流孔。

9、进一步,上述技术方案中,浮球可设置在固定槽上且通过固定槽上的穿孔穿设连接杆实现浮球限位。

10、进一步,上述技术方案中,固定槽可以设计为圆弧形且固定安装在主管体靠近气相入口下方的外侧壁上,固定槽的表面可均匀设置液流孔。

11、进一步,上述技术方案中,碎流板可通过支撑件固定在主管体底部。碎流板可以设计为实心圆形板,圆形板外沿环周设置齿状部,通过齿状部将气液混合物形成喷洒状态。

12、进一步,上述技术方案中,主管体顶端可设有顶盖,该顶盖可以为锥形面板,锥形面板外沿可凸出于主管体的外侧壁。

13、进一步,上述技术方案中,气相入口的形状可以为倒三角形。

14、根据本发明的第二方面,本发明提供了一种加氢反应器,包括前述任意一项所述的气液分配器,气液分配器数量为多个且均匀布设并固定安装在加氢反应器内的气液分配盘上。

15、进一步,上述技术方案中,气液分配器的设置间隔距离可小于气液混合物在催化剂床层上形成的喷洒面直径。

16、与现有技术相比,本发明具有如下有益效果:

17、1)本发明气液分配器可以对进液量进行动态调控,实现进气量和进液量的平衡,具有操作弹性大、气液分布均匀的优点。气相在内径较小的主管体内高速流动,从而使得气液分配器内外产生压差,该压差为液相通过溢流孔流入主管体提供了主要推动力,溢流孔上方的液相因静液高度所具有的液压提供了次要推动力。当气相负荷较小时,气液分配器内外压差与液压合力作用小于环形磁铁对盖板的磁力作用,盖板闭合,第二溢流孔处于关闭状态,溢流进入主管体的液相流量受到限制,有利于液相在气液分配盘上积累更高的液位;液相在两种推动力的作用下高速通过常开的第一溢流孔进入主管体内,高速的气相对液相产生剪切力,使液相被切割破碎,从而能够达到更好的气液混合效果;当气相负荷较大时,气液分配器内外压差与液压合力作用大于环形磁铁对盖板的磁力作用,盖板开启,溢流进入主管体的液相流量增加。通过动态调整进液量,使得进液量和进气量始终达到一个基本平衡的状态,更有利于气液混合;此外,盖板的开启程度随着气相负荷的变化而变化,可以实现对进液量的动态调控,有利于增加气液分布的均匀性,提高了分配器的操作弹性;

18、2)本发明的气液分配器具有较强的抗安装倾斜性能。由于气液分配器内外的压差力是液相流入主管体的主要推动力,溢流孔上方的液相因静液高度所具有的液压只是次要推动力,而且主要推动力远大于次要推动力,因此有效削弱了静液高度变化对溢流进入主管体的液相流量的影响;盖板和环形磁铁的设置有利于液相在溢流孔上方积累一定的液位高度,保证了液相进入主管体的流量较为一致;

19、3)本发明的气液分配器能够有效避免“漫管”现象的发生,当液位高度过高时,仍能维持正常工作。浮球、连接杆以及密封滑板的设置,可以在液位高度过高时,使得液相通过第三溢流孔进入主管体内,避免液相流入气相入口,影响气液分配效果;

20、4)本发明中固定槽的设计不仅可以承托和限位浮球,还能具有一定的容垢能力,部分液相流经固定槽,通过固定槽上开设的液流孔流向下方的气液分配盘,避免了液相直接冲击分配盘,部分固体污垢可以沉积在固定件的底部;

21、5)本发明在气液分配器较大的内外压差力作用下,液相以较高的水平速度从常开的第一溢流孔径向喷出,与轴向向下的气相垂直碰撞,具有良好的液相破碎雾化效果;在盖板开启使用第二溢流孔时,液相首先对盖板形成撞击,有利于液相的雾化,一部分液相沿盖板平面流动至其下端,盖板下端的齿缝有利于液相破碎雾化。因此,使用本发明的气液分配器,即使在较大的气相负荷波动下,仍能实现对液相的良好破碎;

22、6)本发明的气液分配器具有结构简单、压降小以及气液混合效果和液滴雾化性能好的优点。液相主要通过溢流的方式进入主管体内,减小了气相携带液相进入主管体造成的压降;主管体下端的碎流板一方面扩大了气液分配器的液相喷洒面积,通过设置相邻的气液分配器之间的间隔小于气液混合物在催化剂床层上形成的喷洒面的直径,使得多个气液分配器的喷洒面相互叠加,增加了液体喷洒面的完整性和均匀性,气液相混合物能够更加完整而均匀地分配到催化剂床层上,提高了催化剂的利用率,有利于降低液相沿径向分配的峰值;另一方面有利于液相因碰撞而粉碎成小液滴,进一步强化了气液混合效果和液滴雾化性能;

23、7)本发明气液分配器的顶盖设计,一方面可以有效避免自上而下的气液两相直接进入主管体内,影响气液混合效果;另一方面能够减缓液相对气液分配盘的冲击,使得液相在分配盘上形成稳定的液位。

24、上述说明仅为本发明技术方案的概述,为了能够更清楚地了解本发明的技术手段并可依据说明书的内容予以实施,同时为了使本发明的上述和其他目的、技术特征以及优点更加易懂,以下列举一个或多个优选实施例,并配合附图详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!