一种耐清洗反渗透膜的制备方法与流程

1.本发明涉及反渗透膜领域,尤其涉及一种耐清洗反渗透膜的制备方法。

背景技术:

2.反渗透膜应用技术又称为逆渗透,是当代最先进的水处理技术之一,应用十分广泛,如海水淡化、纯水制造、含水溶液的浓缩分离等。目前,市场上主流的反渗透膜是芳香聚酰胺反渗透复合膜,包含无纺布支撑层、多孔载体中间层和聚酰胺脱盐层的膜结构。在实际应用过程中,反渗透膜仍面临着一系列的问题,如在反渗透膜元件运行过程中,很容易发生膜污染使得膜元件产水量降低,必须经过专业的化学清洗才能恢复膜元件的产水量,然而经过高频次的化学清洗会不可逆的破坏聚酰胺分子结构,也在一定程度上缩短了反渗透膜的使用寿命。

3.针对上述问题,专利cn103842062a公开了通过调节多孔支撑层,控制聚酰胺脱盐层的zeta电位为-20mv以下时,所制备的反渗透膜具有高透水性、高除盐性能、高耐酸碱性能。另外,专利cn106457165a提出通过采用不同单体或处理工艺来改变聚酰胺中氨基羧基与酰胺键的比例,从而提高耐碱性;然而目前已有的解决方法虽然在一定程度上减缓了酸碱溶液对于聚酰胺的损害,但对于所制备膜性能大都带来了负面的影响,并且对于酸碱清洗的耐受时长及频次与实际使用相比仍需提高。专利cn1631500a公开了采用芳环上含酚基和脂肪族多元胺作为水相单体进行界面聚合,虽然制备的膜亲水性和耐氧化性提升,但脱盐率却下降明显。专利cn103480278a公开了将邻苯二酚结构化合物添加到基膜铸膜液中,利用其自聚反应固定亲水性物质,以提升抗污染作用,但其对于聚酰胺脱盐层结构的改变有限。

4.专利cn105873665b、cn105848759b公开了界面聚合后用多官能芳烃化合物处理聚酰胺层,随后进行亚硝酸处理,所制备膜片脱盐率提升但通量明显降低。

5.亚硝酸可以与聚酰胺中未反应的端氨基反应生成重氮盐,一部分重氮盐会水解生成酚羟基,一部分重氮盐可以与苯环上氨基、或酚羟基发生偶氮反应,因此亚硝酸处理会同时提升通量脱盐率。然而在实际过程中聚酰胺中端氨基数量有限,能进行的重氮偶氮反应有限。并且膜表面或基层中有较多未反应的间苯二胺,虽然能参与到重氮偶氮反应中来,提高脱盐率,然而过量的间苯二胺则会导致水通量的大幅度下降。专利cn104474926b提到了关于膜片残留胺基的清洗手段,但清洗效果仍不理想。

6.因此,有必要开发一种耐酸碱清洗同时兼具高通量和高脱盐率的聚酰胺反渗透膜。

技术实现要素:

7.为了解决以上技术问题,本发明提出一种耐清洗反渗透膜的制备方法。可以显著提高聚酰胺复合膜的耐酸碱清洗性能,并保持较优异的性能,从而意外地获得了耐清洗同时兼具高通量和高脱盐率的反渗透膜。

8.为实现上述目的,本发明所采用的技术方案如下:

9.一种耐清洗反渗透膜的制备方法,包括以下步骤:

10.1)多孔支撑层基底膜与含有多官能胺和氨基酚类物质的水相溶液接触后,除去多余水相,再与多官能酰氯有机相溶液接触,得到聚酰胺复合膜;

11.2)对步骤1)得到的聚酰胺复合膜进行清洗,得到一定胺残留量的聚酰胺复合膜;

12.3)将步骤2)所得的聚酰胺复合膜用亚硝酸溶液处理;漂洗,烘干,得到所述耐清洗反渗透膜。

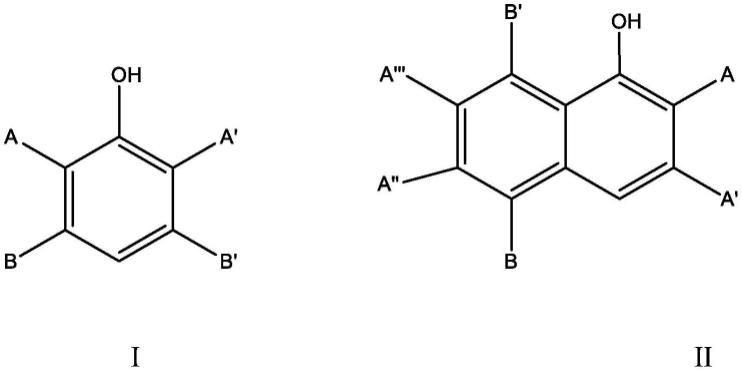

13.所述氨基酚类物质选自式i和/或ii:

[0014][0015]

其中,a、a’、a”、a

”’

、b、b’中至少有一个选自-r

1-nhr2,r1选自c1-c5亚烷基或亚苯基;r2选自h或c1-c3烷基,优选为h。酚羟基对位无取代基团。

[0016]

作为一个优选的方案,所述氨基酚类物质选自3-氨甲基苯酚、2-(1-氨乙基)苯酚、2-(2-氨基乙基)苯酚、3-(1-氨基乙基)苯酚、3-(3-氨基乙基)苯酚、3-(3-氨基丙基)苯酚、3-(2-氨基丙基)苯酚、3-((叔丁基氨基)甲基)苯酚、3-(4-氨基丁基)苯酚、6-氨基-1-萘酚、5-氨基-1萘酚、7氨基-1-萘酚、2-(4-氨基苯基)苯酚等中的一种或多种;更优选2-(2-氨基乙基)苯酚、6-氨基-1-萘酚、2-(4-氨基苯基)苯酚中的一种或多种,以减小反应位阻。

[0017]

优选地,所述氨基酚类物质在水相溶液中的浓度为0.05-1.0wt%,优选0.1-0.5wt%。

[0018]

进一步地,所述多官能胺为间苯二胺、对苯二胺、1,3,5-三氨基苯、1,2,4-三氨基苯、3,5-二氨基安息香酸、2,4-二氨基甲苯、2,6-二氨基甲苯、2,4-二氨基茴香酰、阿米酚、二甲苯二胺、亚乙基二胺、亚丙基二胺、三(2-氨基乙基)胺、1,3-二氨基环己烷、1,2-二氨基环己烷、1,4-二氨基环己烷、哌嗪、2,5-二甲基哌嗪、4-氨基甲基哌嗪中的一种或多种,优选间苯二胺。

[0019]

所述多官能度酰氯为均苯三甲酰氯、对苯二甲酰基氯、异苯二甲酰基氯、联苯二羧酰基氯、萘二羧酸二氯化物、苯三磺酰基氯、苯二磺酰基氯、一氯磺酰苯二羧二酰基氯、丙烷三羧酰基氯、丁烷三羧酰基氯、戊烷三羧酰基氯、戊二酰基卤化物、己二酰基卤化物、环丙烷三羧酰基氯、环丁烷四羧酰基氯、环戊烷三羧酰基氯、环戊四羧酰基氯、环己烷三羧酰基氯、四氢呋喃四羧酰基氯、环戊二羧酰基氯、环丁烷二羧酰基氯、环己烷二羧酰基氯、四氢呋喃二羧酰基氯中的一种或多种,优选均苯三甲酰氯。

[0020]

优选地,所述多官能胺在水相溶液中的浓度为1-5wt%,所述多官能度酰氯在有机

相溶液中的浓度为0.05-0.3wt%。所述有机相溶液的溶剂选自脂肪族烷烃、芳香族烷烃和卤代烷烃中的一种或多种,优选脂肪族烷烃,进一步优选艾克森美孚公司的isopar g、isopar l和isopar h异构烷烃中的至少一种。

[0021]

进一步地,所述多孔支撑层为形成于无纺布上的聚砜支撑膜。所述聚砜支撑膜的制备可采用本领域现有的公知技术进行制得,对此不作特别限定。

[0022]

进一步地,步骤1)中,聚砜基底膜与水相溶液的接触时间为15-30s,除去多余水相溶液后,再与多官能度酰氯的有机相溶液接触10-300s,进行界面聚合反应。所述接触方式为浸渍涂布或单面涂布,优选浸渍涂布。

[0023]

进一步地,步骤1)中,界面聚合后复合膜在空气中垂直沥干,在热空气中处理。

[0024]

进一步地,所述步骤2)中,清洗使用的清洗液为包含表面活性剂和润湿剂的水溶液,优选地,表面活性剂为0.1-0.5wt%的十二烷基硫酸钠水溶液,润湿剂为0.1-0.5wt%的异丙醇水溶液;

[0025]

进一步地,所述步骤2)中,清洗的时间为1-2min,温度30-90℃。

[0026]

进一步地,所述步骤2)中,胺残留量为0.05-0.5g/m2,优选为0.08-0.3g/m2。

[0027]

进一步地,所述亚硝酸溶液的浓度为0.1-0.5wt%;所述亚硝酸溶液可通过亚硝酸钠与强酸混合配制得到,所述强酸为硫酸或盐酸。

[0028]

优选地,所述;步骤3)中,亚硝酸溶液处理的时间为0.5-5min。

[0029]

进一步地,步骤3)中,所述漂洗包括以下步骤:使用还原剂漂洗除去复合膜上残余的亚硝酸溶液,然后用60-100℃热水漂洗。

[0030]

优选地,所述还原剂为0.5-2wt%的亚硫酸钠溶液。

[0031]

本发明人意外的发现,在水相中添加氨基酚类物质,其可以与水相溶液中多官能胺单体共同参与到与有机相多官能酰氯单体的界面缩聚过程中,并且在一定程度上减少初始聚酰胺的交联度,减缓界面缩聚反应速度,延长缩聚反应时间,从而增大聚酰胺厚度和分子量。另一方面,氨基酚类物质可以在聚酰胺分子中引入酚羟基,增大亲水性的同时,可以为后续参与偶氮反应提供位点。使聚酰胺中未反应的端氨基经亚硝酸处理生成重氮盐后,与酚羟基所在苯环进行偶氮反应,聚酰胺分子再交联,提升交联密度,从而提升耐酸碱清洗和脱盐率,而搭配后续清洗步骤可以通过控制残留胺的含量来进一步影响重氮偶氮反应,使得交联度的提升不至于造成通量的降低,因此获得了耐清洗同时兼具高通量和高脱盐率的反渗透膜。

[0032]

本发明还提供一种所述的制备工艺制备得到的耐清洗反渗透膜。该反渗透膜兼具有高通量和高脱盐率,可以广泛满足应用需求。

[0033]

本发明还提供一种所述的制备工艺制备的耐清洗反渗透膜的用途,用于水处理组件或水处理方法中。所述水处理组件可以是任意的可以应用于水处理过程中的安装有本发明的反渗透膜的组件或装置。所述水处理组件或水处理方法包括应用于安装有本发明的反渗透膜的组件或装置,也包括应用于制备这种组件或装置;所述组件例如可以是螺旋卷式膜组件和碟管式平板膜组件等,也可以是家用/商用反渗透净水机、工业锅炉给水反渗透纯水装置、工业中水回用反渗透装置等;所述水处理方法例如可以是:苦咸水废水回用、饮用水制造等方法。

[0034]

本发明制备的耐清洗反渗透膜具有高亲水性、高产水量特点的同时,还能保持较

高的盐脱除率,可应用于工业给水、废水回用等水处理领域。此外,本发明中制备方法还具有绿色安全、操作简单、生产成本低、易于工业化生产等特点。

具体实施方式

[0035]

下面通过具体实施例对本发明做进一步说明,本发明所述实施例只是作为对本发明的说明,不限制本发明的范围。

[0036]

本发明实施例及对比例所采用的原料来源如表1所示,若未特别说明,均为市售常规原料。

[0037]

表1、主要原料信息

[0038][0039][0040]

性能测试方法:

[0041]

(1)脱盐率和渗透通量的评价

[0042]

脱盐率和渗透通量是评价反渗透膜分离性能的两个重要参数。本发明根据gb/t 32373-2015《反渗透膜测试方法》对反渗透膜进行分离性能评价。

[0043]

脱盐率(r)定义为:在一定的操作条件下,进料液盐浓度(cf)与渗透液中盐浓度(cp)之差,再除以进料液盐浓度(cf),如式(1)。

[0044][0045]

渗透通量定义为:在一定的操作条件下,单位时间内透过单位膜面积的水的体积,其单位为l/(m2·

h)。

[0046]

本发明中反渗透膜性能测定采用的操作条件为:进料液为2000ppm的氯化钠水溶液,溶液ph为7.0

±

0.5,操作压力为1.55mpa,操作温度为25℃。

[0047]

(2)反渗透膜表面形貌观察

[0048]

采用coxem em-30plus高分辨率台式扫描电子显微镜(北京欧同光学技术有限公司)对所得反渗透膜表面形貌进行观察。

[0049]

(2)耐酸碱清洗性能的评价

[0050]

本评价方法尽可能地模拟了反渗透膜在实际使用期间所需要进行的酸清洗和碱清洗步骤,另外通过提高酸碱溶液的温度加速了酸碱对反渗透膜聚酰胺脱盐层降解的过程。计算经加速酸碱清洗后造成的膜脱盐率下降幅度大小,可定量检测反渗透膜预计使用寿命,即清洗后膜脱盐率下降绝对值越大,膜的预计使用寿命越短。耐酸碱清洗性能的加速评价步骤简要描述如下。

[0051]

(1)溶液配制:配制2000

±

25mg/l氯化钠水溶液,并将其置于nacl槽混匀,用1.0mol/l氢氧化钠溶液调节其ph范围为7.0

±

0.5,作为测试原料液;配制ph分别为1和13的hcl溶液和naoh溶液,分别置于hcl槽和naoh槽中,作为酸碱清洗液;

[0052]

(2)耐酸碱循环清洗性能测试:分别将膜片在中45℃条件下ph为1的hcl溶液错流冲洗8h,在35℃条件下ph=13的naoh溶液中错流冲洗16h,循环清洗10次后,测试并计算膜片酸碱冲洗前、后通量和脱盐率的变化差值。

[0053]

(3)膜片胺含量检测

[0054]

采用紫外可见分光光度计测定膜片中所含游离胺的浓度:具体方式如下:

[0055]

截取直径6cm圆形聚酰胺复合膜片,将其在20g的15%乙醇溶液中浸渍2h,并将其置于80摄氏度水浴中加速溶出,对提取到乙醇中的成分用紫外可见分光光度计测定吸光度,根据预先得到的标准曲线测定其浓度,进一步推算出膜片胺含量,以g/m2计。

[0056]

聚砜支撑膜的制备:将质量分数16.5wt%的聚砜树脂、10.0wt%的乙二醇单甲醚溶解于二甲基甲酰胺中得到聚砜铸膜液;然后将过滤脱泡后的聚砜铸膜液涂刮在聚酯无纺布上;接着进入水中相转化成膜,清洗后得到聚砜支撑膜。

[0057]

对比例1

[0058]

采用上述方法制备的聚砜支撑膜,并通过以下方法制备反渗透膜:

[0059]

1)制备聚酰胺复合膜:

[0060]

配制质量浓度为2.5wt%间苯二胺的水相溶液;将聚砜支撑膜与水相溶液接触30s;除去膜表面多余的水分后,再将其与含0.15wt%的均苯三甲酰氯的有机相溶液接触反应30s,界面缩聚形成聚酰胺复合膜;其中,有机相溶剂为isopar g异构烷烃。复合膜在空气中垂直沥干1min后,在50℃的热空气中处理6min。

[0061]

2)聚酰胺复合膜进行清洗:依次进入60℃含有0.2wt%十二烷基硫酸钠和0.2wt%异丙醇水溶液中各漂洗2min;用去离子水对复合膜进行漂洗,即可得到交联芳香聚酰胺反渗透膜。

[0062]

3)亚硝酸处理:将步骤2)所得复合膜浸入到0.3wt%亚硝酸溶液中,接触1min,随后用纯水冲洗干净,再浸入到0.5wt%亚硫酸钠溶液中处理1min,纯水漂洗,70℃烘干,得到反渗透膜。

[0063]

对比例2

[0064]

按照对比例1的步骤制备反渗透膜,区别在于水相溶液中含有0.1wt%的4-氨基苯酚,其余条件与对比例1相同。

[0065]

对比例3

[0066]

按照对比例1的步骤制备反渗透膜,区别在于水相溶液中含有0.1wt%的2-(4-氨基苯基)苯酚,且不使用亚硝酸处理,其余条件与对比例1相同。

[0067]

对比例4

[0068]

按照对比例1的步骤制备反渗透膜,区别在于水相溶液中含有0.1wt%的2-(4-氨基苯基)苯酚,且不进行胺清洗,其余条件与对比例1相同。

[0069]

对比例5

[0070]

按照对比例1的步骤制备反渗透膜,区别在于不使用亚硝酸处理,其余条件与对比例1相同。

[0071]

对比例6

[0072]

按照对比例1的步骤制备反渗透膜,区别在于水相溶液中含有0.1wt%的邻苯二酚,其余条件与对比例1相同。

[0073]

实施例1

[0074]

采用上述方法制备的聚砜支撑膜,并通过以下方法制备反渗透膜:

[0075]

1)制备聚酰胺复合膜:

[0076]

配制质量浓度为2.5wt%间苯二胺和0.1wt%的2-(4-氨基苯基)苯酚的水相溶液;将聚砜支撑膜与水相溶液接触30s;除去膜表面多余的水分后,再将其与含0.15wt%的均苯三甲酰氯的有机相溶液接触反应30s,界面缩聚形成聚酰胺复合膜;其中,有机相溶剂为isopar g异构烷烃。复合膜在空气中垂直沥干1min后,在50℃的热空气中处理6min。

[0077]

2)聚酰胺复合膜进行清洗:依次进入60℃含有0.2wt%十二烷基硫酸钠和0.2wt%异丙醇水溶液中各漂洗2min;用去离子水对复合膜进行漂洗,即可得到交联芳香聚酰胺反渗透膜。

[0078]

3)亚硝酸处理:将步骤2)所得复合膜浸入到0.3wt%亚硝酸溶液中,接触1min,随后用纯水冲洗干净,再浸入到0.5wt%亚硫酸钠溶液中处理1min,纯水漂洗,70℃烘干,得到反渗透膜

[0079]

实施例2-14

[0080]

按照与实施例1基本相同的方法分别制备实施例2-10中耐清洗反渗透膜,区别仅在于原料种类及配比参照表2进行对应添加。

[0081]

表2、各实施例原料信息

[0082][0083]

对实施例及对比例制备的反渗透膜进行脱盐率、渗透通量性能评价、胺含量测量,结果记录于表3中;经过耐酸碱清洗实验后,将清洗前后脱盐率变化数值结果也记录于表3中。

[0084]

表3脱盐率、渗透通量、胺含量及清洗前后脱盐率变化

[0085][0086]

[0087]

结合表2和表3的实验结果,与未使用本发明氨基酚类物质的对比例相比,实施例通量、脱盐率均有较大幅度的提升,且耐酸碱清洗后脱盐率变化较小,更耐化学清洗。而未使用胺清洗步骤或亚硝酸处理步骤的对比例,通量或脱盐率均达不到预期,说明本发明氨基酚类物质配合胺清洗和亚硝酸处理步骤对于通量、脱盐率的提升具有意想不到的协同作用。而使用非本发明的酚类物质的对比例则性能较差,且耐酸碱清洗后,脱盐率降低明显。因此在间苯二胺水相溶液中添加本发明的氨基酚类物质,配合清洗步骤控制膜片胺含量及亚硝酸后处理,可以使制得的反渗透膜耐酸碱清洗强度大幅度提高,并且膜片水通量、脱盐率也明显提升,展现出了优异的渗透性能。

[0088]

以上所述仅是本发明的优选实施方式,应当指出,对于本领域技术的普通技术人员,在不脱离本发明方法的前提下,还可以做出若干改进和补充。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1