一种弹性体改性沥青的制备工艺的制作方法

1.本发明涉及沥青技术领域,更具体地说,涉及一种弹性体改性沥青的制备工艺。

背景技术:

2.改性沥青是掺加橡胶、树脂、高分子聚合物、磨细的橡胶粉或其他填料等外掺剂(改性剂),或采取对沥青轻度氧化加工等措施,使沥青或沥青混合料的性能得以改善制成的沥青结合料,改性沥青其机理有两种,一是改变沥青化学组成,二是使改性剂均匀分布于沥青中形成一定的空间网络结构。

3.随着社会的快速发展,人们对沥青的需求越来越多,同时也对沥青的性能提出更高的要求,一般的沥青无法满足许多特定的工艺和应用场景,故而改性沥青越来越多的出现在了人们的生活中,在生产改性沥青时,需要将改性剂加入沥青中不断的搅拌,但是普通的搅拌装置在搅拌过程中会导致沥青快速损失热量,进而造成搅拌困难,外加剂无法均匀的分布在沥青中形成均匀的骨架,导致改性沥青的质量较低。

4.为此,我们提出一种弹性体改性沥青的制备工艺来有效解决现有技术中所存在的一些问题。

技术实现要素:

5.1.要解决的技术问题

6.针对现有技术中存在的问题,本发明的目的在于提供一种弹性体改性沥青的制备工艺,通过对橡胶颗粒的预热使其可以更好的与沥青融合,有效减少了沥青凝固于橡胶颗粒表面形成壳体,提高了橡胶对沥青性能的改善效果,利用搅拌电机带动内旋换料筒转动,使得下方的改性沥青沿着螺旋加热板移动至上方,使得改性沥青在搅拌循环桶内部上下循环,实现了对改性沥青纵向混合,提高了橡胶颗粒混合的均匀性,利用电热丝对螺旋加热板加热,从而补充改性沥青在搅拌过程中散失的热量,减少了沥青冷却导致粘度增加,造成橡胶颗粒无法均匀的分散的情况,利用电动转环带动搅拌循环桶旋转配合转动筒的反向旋转,使得改性沥青搅拌的更加均匀分散。

7.2.技术方案

8.为解决上述问题,本发明采用如下的技术方案。

9.一种弹性体改性沥青的制备工艺,包括以下步骤:

10.s1:清洗:工作人员利用清水对橡胶颗粒进行清洗,然后对橡胶颗粒干燥处理;

11.s2:预热:工作人员对橡胶颗粒进行预热,并将沥青加入搅拌循环桶中进行预热;

12.s3:搅拌:当橡胶颗粒和沥青均预热完成后,将橡胶颗粒加入搅拌循环桶中;

13.s4:下料:将搅拌完成后的物料通过出料管排出并收集。

14.进一步的,包括保温壳,保温壳内侧设有搅拌循环桶,搅拌循环桶外壁设有电动转环,保温壳内侧壁开设有与电动转环位置对应的转动槽,电动转环转动连接于转动槽内部,搅拌循环桶内部设有内旋换料筒,内旋换料筒包括中间的固定轴,固定轴外壁设有螺旋加

热板,螺旋加热板外壁设有转动筒,转动筒外壁环形等距设有外旋扇叶,螺旋加热板内部设有加热丝,保温壳上端设有密封盖,密封盖上端设有与固定轴位置对应的搅拌电机,搅拌电机输出端连接于固定轴上端,搅拌电机转动方向与电动转环转动方向相反。

15.进一步的,电动转环内壁环形等距开设有多个预留槽,预留槽内部设有伸展瓣,伸展瓣包括转轴,搅拌循环桶底部设有与转轴位置对应的伺服电机,伺服电机输出端连接于转轴下端,转轴外壁设有加热搅拌叶。

16.进一步的,加热搅拌叶内部同样设有电热丝,加热搅拌叶外壁与搅拌循环桶内壁相适配,加热搅拌叶外壁经过打磨处理得到光滑表面。

17.进一步的,搅拌循环桶内底壁呈开口向上的漏斗结构,搅拌循环桶内壁经过打磨处理得到光滑表面。

18.进一步的,搅拌循环桶底部设有连通至其外部的出料管,出料管内部设有电磁阀。

19.进一步的,搅拌循环桶底部设有与出料管位置对应的挡环,挡环内侧壁设有防粘涂层。

20.进一步的,保温壳下端设有卸料底座,卸料底座上端开设有与出料管位置对应的导料槽,导料槽侧壁设有连通至外部的导料管,导料管由内至外倾斜向下布置,导料槽底壁向导料管方向倾斜布置。

21.进一步的,卸料底座外壁设有稳定支架,稳定支架包括固定连接于保温壳外壁的固定环,固定环通过多个固定杆连接于卸料底座外壁。

22.进一步的,保温壳内部开设有保温腔,保温腔内部填充有隔热材料,保温壳外壁包裹有隔热层。

23.3.有益效果

24.相比于现有技术,本发明的优点在于:

25.(1)本方案通过对橡胶颗粒的预热使其可以更好的与沥青融合,有效减少了沥青凝固于橡胶颗粒表面形成壳体,提高了橡胶对沥青性能的改善效果,利用搅拌电机带动内旋换料筒转动,使得下方的改性沥青沿着螺旋加热板移动至上方,使得改性沥青在搅拌循环桶内部上下循环,实现了对改性沥青纵向混合,提高了橡胶颗粒混合的均匀性,利用电热丝对螺旋加热板加热,从而补充改性沥青在搅拌过程中散失的热量,减少了沥青冷却导致粘度增加,造成橡胶颗粒无法均匀的分散的情况,利用电动转环带动搅拌循环桶旋转配合转动筒的反向旋转,使得改性沥青搅拌的更加均匀分散。

26.(2)本方案中的电动转环内壁环形等距开设有多个预留槽,预留槽内部设有伸展瓣,伸展瓣包括转轴,搅拌循环桶底部设有与转轴位置对应的伺服电机,伺服电机输出端连接于转轴下端,转轴外壁设有加热搅拌叶,利用伺服电机配合转轴使得伸展瓣展开,增大对沥青的反向搅拌的强度,进一步提高了改性沥青的均匀性,同时通过技术人员通过不断调试加热搅拌叶展开的角度,找到不同改性沥青种类对应的最佳的搅拌角度,避免了过度搅拌造成沥青的离析。

27.(3)本方案中的加热搅拌叶内部同样设有电热丝,加热搅拌叶外壁与搅拌循环桶内壁相适配,加热搅拌叶外壁经过打磨处理得到光滑表面,利用电热丝对加热搅拌叶进行加热,补充沥青搅拌过程中散失的热量,同时避免了沥青粘附在加热搅拌叶上,进一步增加了热搅拌叶的搅拌效率。

28.(4)本方案中的搅拌循环桶内底壁呈开口向上的漏斗结构,搅拌循环桶内壁经过打磨处理得到光滑表面,利用漏斗结构使得沥青混合料均向内旋换料筒底部聚拢,提高了改性沥青的循环效率,增加了改性沥青的均匀性。

29.(5)本方案中的搅拌循环桶底部设有连通至其外部的出料管,出料管内部设有电磁阀,搅拌循环桶底部设有与出料管位置对应的挡环,挡环内侧壁设有防粘涂层,利用电磁阀控制沥青的出料,同时利用挡环阻挡沥青在下料的过程中四处溅射,有效避免了沥青污染外界环境。

30.(6)本方案中的保温壳下端设有卸料底座,卸料底座上端开设有与出料管位置对应的导料槽,导料槽侧壁设有连通至外部的导料管,导料管由内至外倾斜向下布置,导料槽底壁向导料管方向倾斜布置,利用导料槽对沥青进行初步接料,有效吸收了拌合后的沥青下料的冲击力,进一步避免了沥青四处溅射污染外界环境。

31.(7)本方案中的卸料底座外壁设有稳定支架,稳定支架包括固定连接于保温壳外壁的固定环,固定环通过多个固定杆连接于卸料底座外壁,利用稳定支架降低了旋换料筒和搅拌循环桶在转动时产生的震动,提高了该装置的稳定性。

32.(8)本方案中的保温壳内部开设有保温腔,保温腔内部填充有隔热材料,保温壳外壁包裹有隔热层,利用保温腔内部填充的隔热材料可以有效减少沥青散失热量,提高了沥青混合的效率,减少了能源的浪费。

附图说明

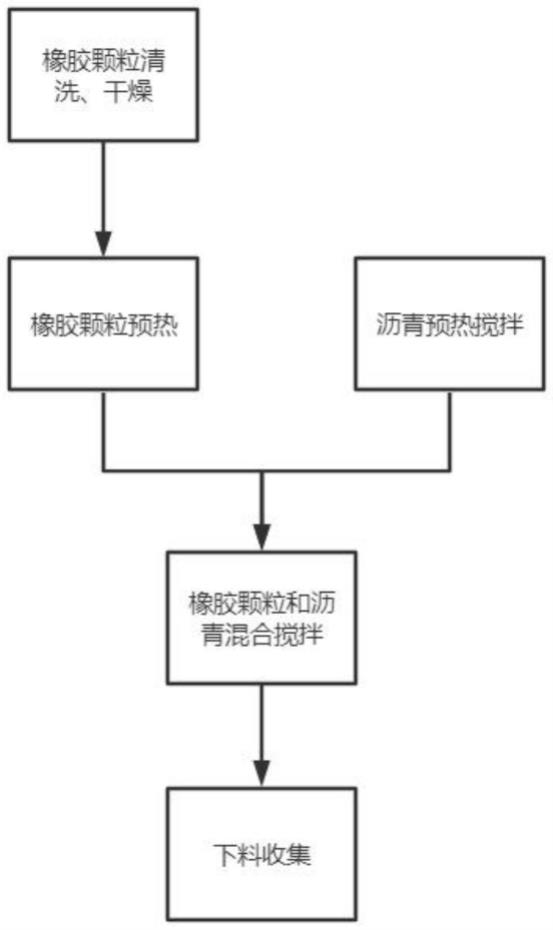

33.图1为本发明的工艺流程图;

34.图2为本发明的主体结构示意图;

35.图3为本发明的主体结构爆炸图;

36.图4为本发明的内旋换料筒结构示意图;

37.图5为本发明的内旋换料筒剖视结构示意图;

38.图6为本发明的主机结构在正常状态下的局部剖视图;

39.图7为本发明的伸展瓣结构示意图;

40.图8为本发明的搅拌循环桶剖视图;

41.图9为本发明的稳定支架结构示意图;

42.图10为本发明的保温壳剖视图;

43.图11为本发明的主机结构在搅拌过程中的局部结构示意图。

44.图中标号说明:

45.1保温壳、101保温腔、11密封盖、12搅拌电机、2卸料底座、201导料槽、21导料管、3稳定支架、31固定环、32固定杆、4搅拌循环桶、401预留槽、41电动转环、42伸展瓣、421加热搅拌叶、422转轴、43出料管、44挡环、5内旋换料筒、51转动筒、52固定轴、53外旋扇叶、54螺旋加热板。

具体实施方式

46.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

48.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是适配型号元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

49.实施例1:

50.请参阅图1,一种弹性体改性沥青的制备工艺,包括以下步骤:

51.s1:清洗:工作人员利用清水对橡胶颗粒进行清洗,然后对橡胶颗粒干燥处理;

52.s2:预热:工作人员对橡胶颗粒进行预热,并将沥青加入搅拌循环桶4中进行预热,橡胶颗粒的预热使其可以更好的与沥青融合,有效减少了沥青凝固于橡胶颗粒表面形成壳体,提高了橡胶对沥青性能的改善效果;

53.s3:搅拌:当橡胶颗粒和沥青均预热完成后,将橡胶颗粒加入搅拌循环桶4中;

54.s4:下料:将搅拌完成后的物料通过出料管43排出并收集。

55.请参阅图2-5,一种弹性体改性沥青的制备工艺,包括保温壳1,保温壳1内侧设有搅拌循环桶4,搅拌循环桶4外壁设有电动转环41,保温壳1内侧壁开设有与电动转环41位置对应的转动槽,电动转环41转动连接于转动槽内部,搅拌循环桶4内部设有内旋换料筒5,内旋换料筒5包括中间的固定轴52,固定轴52外壁设有螺旋加热板54,螺旋加热板54外壁设有转动筒51,转动筒51外壁环形等距设有外旋扇叶53,螺旋加热板54内部设有加热丝,保温壳1上端设有密封盖11,密封盖11上端设有与固定轴52位置对应的搅拌电机12,搅拌电机12输出端连接于固定轴52上端,搅拌电机12转动方向与电动转环41转动方向相反。

56.请参阅图3和图6-7,电动转环41内壁环形等距开设有多个预留槽401,预留槽401内部设有伸展瓣42,伸展瓣42包括转轴422,搅拌循环桶4底部设有与转轴422位置对应的伺服电机,伺服电机输出端连接于转轴422下端,转轴422外壁设有加热搅拌叶421,利用伺服电机配合转轴422使得伸展瓣42展开,增大对沥青的反向搅拌的强度,进一步提高了改性沥青的均匀性,同时通过技术人员通过不断调试加热搅拌叶421展开的角度,找到不同改性沥青种类对应的最佳的搅拌角度,避免了过度搅拌造成沥青的离析。

57.加热搅拌叶421内部同样设有电热丝,加热搅拌叶421外壁与搅拌循环桶4内壁相适配,加热搅拌叶421外壁经过打磨处理得到光滑表面,利用电热丝对加热搅拌叶421进行加热,补充沥青搅拌过程中散失的热量,同时避免了沥青粘附在加热搅拌叶421上,进一步增加了加热搅拌叶421的搅拌效率。

58.请参阅图8,搅拌循环桶4内底壁呈开口向上的漏斗结构,搅拌循环桶4内壁经过打磨处理得到光滑表面,利用漏斗结构使得沥青混合料均向内旋换料筒5底部聚拢,提高了改

性沥青的循环效率,增加了改性沥青的均匀性。

59.搅拌循环桶4底部设有连通至其外部的出料管43,出料管43内部设有电磁阀,搅拌循环桶4底部设有与出料管43位置对应的挡环44,挡环44内侧壁设有防粘涂层,利用电磁阀控制沥青的出料,同时利用挡环44阻挡沥青在下料的过程中四处溅射,有效避免了沥青污染外界环境。

60.请参阅图9,保温壳1下端设有卸料底座2,卸料底座2上端开设有与出料管43位置对应的导料槽201,导料槽201侧壁设有连通至外部的导料管21,导料管21由内至外倾斜向下布置,导料槽201底壁向导料管21方向倾斜布置,利用导料槽201对沥青进行初步接料,有效吸收了拌合后的沥青下料的冲击力,进一步避免了沥青四处溅射污染外界环境。

61.卸料底座2外壁设有稳定支架3,稳定支架3包括固定连接于保温壳1外壁的固定环31,固定环31通过多个固定杆32连接于卸料底座2外壁,利用稳定支架3降低了内旋换料筒5和搅拌循环桶4在转动时产生的震动,提高了该装置的稳定性。

62.请参阅图10,保温壳1内部开设有保温腔101,保温腔101内部填充有隔热材料,保温壳1外壁包裹有隔热层,利用保温腔101内部填充的隔热材料可以有效减少沥青散失热量,提高了沥青混合的效率,减少了能源的浪费。

63.请参阅图11,工作人员将橡胶颗粒和沥青加入搅拌循环桶4中,利用搅拌电机12带动内旋换料筒5转动,使得下方的改性沥青沿着螺旋加热板54移动至上方,使得改性沥青在搅拌循环桶4内部上下循环,实现了对改性沥青纵向混合,提高了橡胶颗粒混合的均匀性,利用电热丝对螺旋加热板54加热,从而补充改性沥青在搅拌过程中散失的热量,减少了沥青冷却导致粘度增加,造成橡胶颗粒无法均匀的分散的情况,利用电动转环41带动搅拌循环桶4旋转配合转动筒51的反向旋转,使得改性沥青搅拌的更加均匀分散,利用伺服电机配合转轴422使得伸展瓣42展开,增大对沥青的反向搅拌的强度,进一步提高了改性沥青的均匀性,通过不断调试加热搅拌叶421展开的角度,找到最佳的搅拌角度,避免了过度搅拌造成沥青的离析。

64.以上所述,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1