一种烟气协同脱除雾滴及微细颗粒物的装置及方法与流程

本发明涉及烟气排放控制,特别涉及一种烟气协同脱除雾滴及微细颗粒物的装置及方法。

背景技术:

1、在能源、石化、冶金、化工等领域的生产过程中会产生大量的烟气,这些烟气中含有大量的so2、nox和粉尘(颗粒物)等有害物质,这些有害物质引起了一系列的环境问题,如雾霾、酸雨、温室效应等,对生态环境造成严重污染。目前,环保领域在烟气脱硫和尾气除尘的工艺过程中,普遍采用湿法工艺,如湿法脱硫工艺,即在脱硫吸收塔中通过喷淋碱液洗去或吸收烟气中的so2及粉尘(颗粒物),湿法处理后排放的湿烟气中还含有由硫酸、硫酸盐、液态水、可溶性盐、烟尘等物质组成的微小的液滴和颗粒物,不仅对工艺设备造成严重的腐蚀和积垢,同时对大气造成污染,严重危害生态环境。湿法脱硫工艺普遍在吸收塔顶部设置除雾器,现有的除雾器只能脱除20μm以上的液滴(jb/t 10989-2010),无法脱除烟气中的粒径更小的液滴和粉尘(颗粒物)。

2、现有技术中存在通过向烟气中喷入冷却介质对烟气进行直接喷淋冷却的技术方案:通过对烟气进行冷却,实现烟气中cpm(可凝结颗粒物)的冷凝形成微细颗粒物(即比细颗粒物pm2.5粒径更小的颗粒物),烟气冷却后水蒸气以cpm形成的微细颗粒物及烟气中粉尘、so3气溶胶(硫酸雾)等其他微细颗粒物为凝结核冷凝析出,微细颗粒物的粒径增大,进而被脱除。但这类方案往往需要单独设置冷凝塔及配套的冷凝系统、除雾器等,需要较多的占地面积,或者大幅增加脱硫塔体高度,投资较高难以满足布置紧凑的脱硫系统改造。

3、例如,中国专利申请cn108014578a公开了一种低温喷淋净化燃煤烟气中细颗粒与可凝结颗粒的方法及装置。其方法通过采用冷雾对湿法脱硫后的饱和湿烟气进行喷淋,冷雾的温度不超过20℃,冷雾的雾滴颗粒直径不超过800μm。该方案能够脱除燃煤烟气中的细颗粒物、可凝结颗粒物,但需要设置单独的冷凝塔,且冷却后的烟气的行程较短,微细颗粒物的粒径无法有效增大,脱除效率有待提高。

4、因此,亟需一种在无需额外占地面积和大幅增加塔体高度的脱硫塔,可有效脱除烟气中的雾滴及可凝结颗粒物。

5、公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、本发明的目的在于提供一种烟气协同脱除雾滴及微细颗粒物的装置及方法,该装置设置在脱硫塔内,无需使用额外的除雾设备且无需增加塔体高度,且可有效脱除烟气中的雾滴及微细颗粒物。

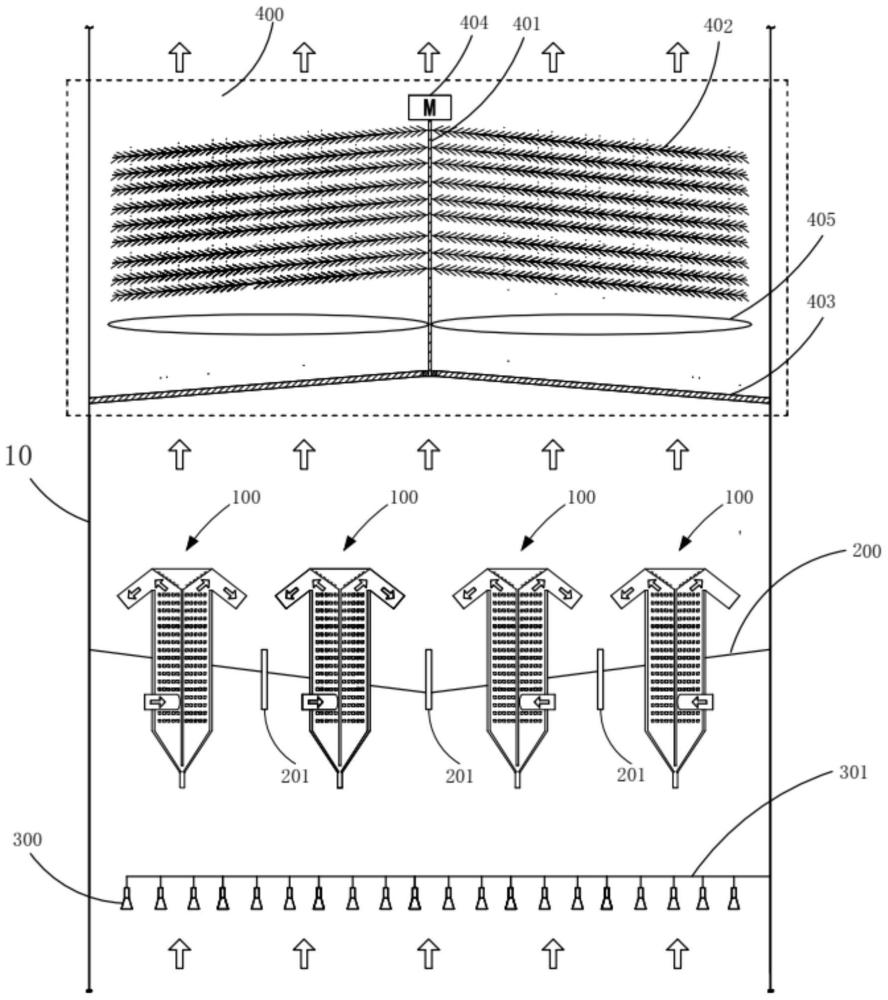

2、为实现上述目的,根据本发明的第一方面,本发明提供了一种烟气协同脱除雾滴及微细颗粒物的装置,该装置设置在脱硫塔内,包括:雾化喷嘴,其数量为多个且固定在脱硫塔内的冷凝水管线上,用于将冷凝水雾化喷淋形成覆盖脱硫塔横截面的冷凝水雾;气液分离组件,其数量为多个且固定在塔盘上,该气液分离组件为筒状结构,烟气入口设于塔盘下方且与筒壁横向相切;经雾化喷淋的烟气进入烟气入口后螺旋上升,微细颗粒物之间碰撞后产生聚并,聚并后的颗粒物被冷凝水雾滴捕集并在离心撞击筒壁后与烟气分离;烟气出口设于塔盘上方且对称倾斜向下设置,相邻气液分离组件流出的烟气形成对撞,脱除雾滴及微细颗粒物。

3、进一步,上述技术方案中,气液分离组件可包括:直筒段,其外壁与塔盘密封连接,烟气入口设于直筒段下部,烟气出口设于直筒段上部,直筒段顶部设有上顶板;锥筒段,其位于直筒段下方且与直筒段一体成型,用于接收来自直筒段筒壁的夹带微细颗粒物的雾滴,并将集液排放至塔盘下方。

4、进一步,上述技术方案中,气液分离组件的筒状结构可设有双层壁面,其中内壁面为镂空壁面,内、外壁面之间形成中空结构。

5、进一步,上述技术方案中,上顶板的下方可设有倒锥形的下顶板,下顶板的锥尖处设有引液管,该引液管贯穿直筒段和所述锥筒段;下顶板上均匀布设通孔,部分来自直筒段的螺旋上升烟气从所述通孔进入上顶板和下顶板围合的空间中并形成对撞。

6、进一步,上述技术方案中,通孔外沿可设有朝向上顶板延伸的导流片。

7、进一步,上述技术方案中,该装置还可包括:聚结脱除组件,其设置在气液分离组件的上方并接收来自气液分离组件烟气出口流出且对撞后的烟气,用于聚结烟气中的雾滴及微细颗粒物、并在粒径增大后在离心力的作用下将雾滴及微细颗粒物甩向脱硫塔壁面。

8、进一步,上述技术方案中,聚结脱除组件可包括:聚结元件,其可设置为毛刷状结构且数量为多个,每个聚结元件一端固定在中心轴上,多个聚结元件沿中心轴的轴向和径向均匀间隔分布。

9、进一步,上述技术方案中,聚结脱除组件还可包括叶轮和/或驱动电机;叶轮可设置在聚结元件下方且固定在中心轴上,在上升烟气的作用下,叶轮驱动中心轴并带动聚结元件旋转;驱动电机与中心轴连接,用于驱动中心轴并带动聚结元件旋转。

10、根据本发明的第二方面,本发明提供了一种烟气协同脱除雾滴及微细颗粒物的方法,应用前述的装置,包括如下步骤:a、经冷凝雾化喷淋后的烟气从气液分离组件位于塔盘下部的烟气进口切向进入气液分离组件的直筒段;b、进入所述直筒段的烟气螺旋上升,微细颗粒物之间碰撞后产生聚并,聚并后的颗粒物被冷凝水雾滴捕集并在离心撞击筒壁后与烟气分离;c、烟气在气液分离组件的出口处倾斜向下流出,相邻气液分离组件流出的烟气形成对撞,脱除雾滴及微细颗粒物。

11、进一步,上述技术方案中,步骤b中的筒壁可以为双层结构,夹带微细颗粒物的雾滴透过内壁的镂空孔后沿内、外壁之间的中空部分流向气液分离组件的锥筒段并通过排液管排出。

12、进一步,上述技术方案中,步骤b和步骤c之间可包括如下步骤:螺旋上升的烟气撞击上顶板,将烟气中的雾滴及微细颗粒物脱除。

13、进一步,上述技术方案中,步骤b和步骤c之间可包括如下步骤:螺旋上升的烟气在上顶板和下顶板围合的空间中形成对撞,将烟气中的雾滴及微细颗粒物脱除。

14、进一步,上述技术方案中,该方法还可包括如下步骤:d、对撞后的烟气继续上升进入聚结脱除组件所在的空间,在聚结元件上聚结后的雾滴及微细颗粒物粒径增大,在离心力的作用下所述雾滴及微细颗粒物被甩向脱硫塔壁面。

15、进一步,上述技术方案中,在离心力的作用下雾滴及微细颗粒物被甩向脱硫塔壁面具体为:在上升烟气的作用下,通过位于聚结元件下方的叶轮驱动中心轴并带动聚结元件旋转,形成离心力;和/或,通过驱动电机驱动中心轴并带动聚结元件旋转,形成离心力。

16、与现有技术相比,本发明具有如下有益效果:

17、1)与现有湿法脱硫系统的除雾器相比,本发明在脱除雾滴的同时,还能够实现可凝结颗粒物的有效脱除,具有良好的环境效益;

18、2)本发明可实现现有除雾器的原位更换,更换后塔体高度不变,占地面积不变,塔体的重量变化不大,因而塔体基础无需加固,可大幅降低改造成本;

19、3)本发明的气液分离组件的烟气进口的流通面积之和远小于塔体的横截面积,使得烟气携带冷凝水雾滴流经烟气进口时流速增大,强化了气液混合,更有利于传质传热,增大了液滴与微细颗粒物碰撞聚并的几率及雾滴对微细颗粒物的捕捉几率;烟气进入直筒段后,流速变慢、停留时间增大,有利于气液之间的传质传热,有利于水蒸气在液滴与微细颗粒物表面继续冷凝析出,液滴与微细颗粒物的粒径进一步增大;直筒段内的烟气在上升过程中撞击到下顶板上,烟气中的雾滴及微细颗粒物在惯性力的作用下通过通孔进入上顶板与下顶板之间的空腔内,微细颗粒物互相撞击和/或撞击到上顶板后形成粒径更大的颗粒物,更容易被雾滴捕捉;此外,上顶板与下顶板之间的空腔只有气体入口没有气体出口,因而进入此空腔的微细颗粒物无法离开,只能被雾滴捕捉;烟气离开直筒段进入烟气出口,烟气流通面积降低,流速增大,进一步强化气液混合及传质传热,进一步增大了液滴与微细颗粒物碰撞聚并的几率及雾滴对微细颗粒物的捕捉几率;烟气经过烟气出口后,气流的流向变为倾斜向下,相邻两个气液分离组件之间的气流互相撞击,极大增强了液滴与微细颗粒物碰撞聚并的几率,为气液分离及雾滴捕捉微细颗粒物创造更为有利的条件;

20、4)本发明的气液分离组件烟气进口切向设置,进入直筒段的烟气螺旋上升,可以使烟气中粒径较大的液滴在离心力的作用下甩向直筒段的内壁,实现第一次气液分离,当直筒段为中空结构时,可以使甩向直筒段内壁的液滴通过镂空孔进入中空结构,实现液滴与烟气的高效分离,避免液滴被烟气二次夹带;通过烟气与下顶板的撞击,液滴通过通孔进入上顶板与下顶板之间的空腔,在自身重力的作用下向下流动经引液管排出,可实现在前述第一次气液分离的基础上进一步分离,分离效果更好;通过烟气出口的引导与相邻气液分离组件的烟气形成对撞可实现第二次气液分离,通过溢流管高度的设置保证塔盘内存留一定液位,可有效强化第二次气液分离的效率;

21、5)烟气进入聚结脱除组件时,未被脱除的雾滴及微细颗粒物会附着在聚结元件的表面并继续聚结增大,通过离心力的作用将聚结后的雾滴及微细颗粒物甩向脱硫塔壁,可进一步脱除烟气中的雾滴和微细颗粒物,实现第三次气液分离,从而最终实现烟气中液滴的分级脱除,可有效提高液滴的脱除效率;

22、6)与现有除雾设备相比,本发明通过聚结脱除组件不仅可以实现第三次气液分离,还可实现自清洁,无需设置冲洗水,因而可有效降低设备投资及系统水耗。

23、上述说明仅为本发明技术方案的概述,为了能够更清楚地了解本发明的技术手段并可依据说明书的内容予以实施,同时为了使本发明的上述和其他目的、技术特征以及优点更加易懂,以下列举一个或多个优选实施例,并配合附图详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!