一种酚醛泡沫负载锰铁氧体催化剂的制备方法及其用途与流程

1.本发明涉及污水处理催化剂技术领域,具体是一种酚醛泡沫负载锰铁氧体催化剂的制备方法及其用途。

背景技术:

2.催化臭氧化技术是在臭氧氧化的基础上结合催化剂来高效降解有机物。催化臭氧氧化分为均相臭氧氧化和非均相臭氧氧化。均相臭氧氧化是利用过渡金属离子作为催化剂,催化臭氧产生羟基自由基,来与有机物发生一系列反应,从而将其降解。均相臭氧氧化催化剂具有易流失、难回收、有溶解的可能等缺点,在研发上也有待提升。非均臭氧氧化主要是过渡金属、过渡金属氧化物、负载型金属,主要是吸附和催化的协同作用或者固体催化剂催化臭氧产生高活性的自由基。此类催化剂应用相对较为广泛,同时也存在催化效率低、比表面积较小等问题。目前铁氧体类纳米催化剂易流失,不易回收。

技术实现要素:

3.本发明结合均相臭氧催化和非均相臭氧催化的优点,提出了一种由酚醛泡沫负载锰铁氧体的催化剂,铁氧体结构稳定,催化性能也很突出;酚醛泡沫具有良好的耐热耐低温性能,并且其孔径均匀,可作为一种良好的催化剂载体;将锰铁氧体催化剂附着在酚醛泡沫上,提出一种基于碳化酚醛泡沫负载铁氧体的漂浮型催化剂,可以更高效地降解焦化废水中cod和氰化物。

4.一种酚醛泡沫负载锰铁氧体催化剂的制备方法,包括以下步骤:

5.(1)酚醛泡沫载体的制备,将酚醛树脂、表面活性剂、正己烷混合搅拌,再加入磷酸溶液,继续进行搅拌,待溶液搅拌均匀后,导入模具中发泡,得到酚醛泡沫;

6.(2)将步骤(1)中制得的酚醛泡沫进行清洗,并裁剪成长方体块状,干燥后将其置于管式炉中750℃进行碳化,反应时间为2h;得到碳化后的酚醛泡沫;

7.(3)将mncl2·

4h2o、fe(no3)3·

9h2o、改性剂、尿素溶解于超纯水中,充分混合将其超声分散至其完全溶解;

8.(4)将步骤(2)中裁剪好的酚醛泡沫和步骤(3)中的混合溶液混合放至高压反应釜中,加热下反应4h,反应完毕后,用去离子水和无水乙醇反复洗涤;

9.(5)将步骤(4)得到的催化剂在真空干燥箱中80℃烘干,继续在马弗炉中550℃下高温煅烧5h,得到负载锰铁氧体的酚醛泡沫催化剂。

10.根据权利要求1所述的一种酚醛泡沫负载锰铁氧体催化剂的制备方法,其特征在于,所述步骤(1)中的表面活性剂为非离子表面活性剂吐温80、吐温60、dc193中的一种或多种。

11.进一步,所述步骤(1)中酚醛树脂、表面活性剂、正己烷按照质量比100:6:5混合得到混合后的树脂溶液,混合后的树脂溶液与磷酸按照质量比5:1混合均匀。

12.进一步,所述步骤(3)中的改性剂为聚苯乙烯或十六烷基三甲基溴化铵的一种或

两种混合。

13.进一步,所述步骤(3)中mncl2·

4h2o、fe(no3)3·

9h2o、十六烷基三甲基溴化铵、尿素的摩尔比为5-8:8-12-:0.5-0.6:25。

14.进一步,所述步骤(5)中马弗炉中高温煅烧的升温速率2℃

·

min-1,然后保持。

15.进一步,所述步骤(4)中将步骤(2)中裁剪好的酚醛泡沫和步骤(3)中的混合溶液混合放至高压反应釜中,将高压反应釜置于鼓风干燥箱中,110-150℃下反应4h。

16.进一步,所述磷酸溶液的浓度为3mol/l。

17.一种酚醛泡沫负载锰铁氧体催化剂的用途,用于催化臭氧处理焦化废水。

18.本发明的有益效果:

19.(1)本发明将传统的锰铁氧体催化剂与酚醛泡沫载体相结合,解决了锰铁氧体因为其表面强大的磁性而容易团聚、不稳定的问题。

20.(2)本发明将纳米锰铁氧体催化剂负载于尺寸相对其较大的酚醛泡沫上,解决了催化剂纳米尺寸回收困难、极易溶解、易流失等问题。

21.(3)本发明将非均相催化剂与可悬浮的酚醛泡沫结合,使催化剂整体可再生利用,节约成本,具有良好的工业应用前景。

22.(4)本发明中的酚醛泡沫具有良好的多孔结构,可做为一种优秀的自浮材料,该发明中利用材料本身良好的自浮性能以及反应装置底部曝气的设置,形成反应悬浮床,使催化剂可以充分接触臭氧,提高了臭氧利用率。

23.(5)本发明方法简单、成本低廉、耗能低、设备要求低、易于生产,具有良好的工业应用前景。

附图说明

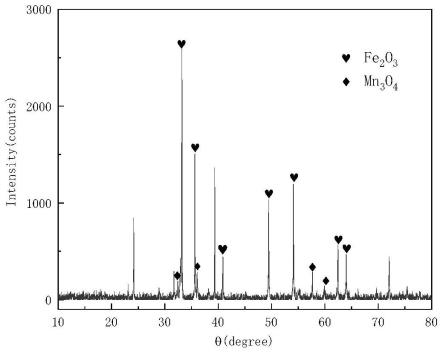

24.图1为130℃下生成物的xrd图

具体实施方式

25.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.一种酚醛泡沫负载锰铁氧体催化剂的制备方法,包括以下步骤:

27.(1)酚醛泡沫载体的制备,将酚醛树脂、表面活性剂、正己烷混合搅拌,再加入磷酸溶液,继续进行搅拌,待溶液搅拌均匀后,导入模具中发泡,得到酚醛泡沫;

28.(2)将步骤(1)中制得的酚醛泡沫进行清洗,并裁剪成长方体块状,干燥后将其置于管式炉中750℃进行碳化,反应时间为2h;得到碳化后的酚醛泡沫;

29.(3)将mncl2·

4h2o、fe(no3)3·

9h2o、改性剂、尿素溶解于超纯水中,充分混合将其超声分散至其完全溶解;

30.(4)将步骤(2)中裁剪好的酚醛泡沫和步骤(3)中的混合溶液混合放至高压反应釜中,加热下反应4h,反应完毕后,用去离子水和无水乙醇反复洗涤;

31.(5)将步骤(4)得到的催化剂在真空干燥箱中80℃烘干,继续在马弗炉中550℃下

高温煅烧5h,得到负载锰铁氧体的酚醛泡沫催化剂。

32.根据权利要求1所述的一种酚醛泡沫负载锰铁氧体催化剂的制备方法,其特征在于,所述步骤(1)中的表面活性剂为非离子表面活性剂吐温80、吐温60、dc193中的一种或多种。

33.进一步,所述步骤(1)中酚醛树脂、表面活性剂、正己烷按照质量比100:6:5混合得到混合后的树脂溶液,混合后的树脂溶液与磷酸按照质量比5:1混合均匀。

34.进一步,所述步骤(3)中的改性剂为聚苯乙烯或十六烷基三甲基溴化铵的一种或两种混合。

35.进一步,所述步骤(3)中mncl2·

4h2o、fe(no3)3·

9h2o、十六烷基三甲基溴化铵、尿素的摩尔比为5-8:8-12-:0.5-0.6:25。

36.进一步,所述步骤(5)中马弗炉中高温煅烧的升温速率2℃

·

min-1,然后保持。

37.进一步,所述步骤(4)中将步骤(2)中裁剪好的酚醛泡沫和步骤(3)中的混合溶液混合放至高压反应釜中,将高压反应釜置于鼓风干燥箱中,110-150℃下反应4h。

38.进一步,所述磷酸溶液的浓度为3mol/l。磷酸可作为制备酚醛泡沫过程中的酸固化剂,酸固化剂的固化诱导期较短、固化程度高、发泡期短。但若酸浓度过高,发热量也会增大,容易对生产设备产生腐蚀,不易控制。

39.实施例1:

40.酚醛泡沫载体的制备和碳化:称取一定质量的酚醛树脂、吐温80、6%正己烷,按照一定质量比混合。按照3500r/min对混合液进行搅拌25min,再按照一定比例加入稀释后的磷酸溶液,继续进行搅拌。待溶液搅拌均匀后,导入模具中。在80℃下常压发泡,得到酚醛泡沫。将制得的酚醛泡沫进行清洗,将酚醛泡沫裁剪成1cm

×

2cm

×

3cm的长方体块状。待泡沫干燥后将其置于管式炉中750℃进行碳化,反应时间为2h。

41.酚醛泡沫负载铁氧体催化剂的制备:将5mmol mncl2·

4h2o、10mmol fe(no3)3·

9h2o、0.548mmol ctab、25mmol尿素溶解于50ml超纯水中,充分混合将其超声分散,至其完全溶解。

42.将配置好的溶液和裁剪好的酚醛泡沫放至高压反应釜中,置于鼓风干燥箱中在130℃下反应4h。反应完毕后,等待高压反应釜自然冷却至室温,用去离子水和无水乙醇对反应后的催化剂反复洗涤。

43.将洗涤后的催化剂在真空干燥箱中80℃过夜烘干。继续在马弗炉中550℃下高温煅烧5h升温速率2℃

·

min-1

。得到负载锰铁氧体的酚醛泡沫催化剂。将此条件下得到的催化剂记为催化剂a。

44.实施例2:

45.酚醛泡沫载体的制备和碳化:称取一定质量的酚醛树脂、吐温80、6%正己烷,按照一定质量比混合。按照3500r/min对混合液进行搅拌25min,再按照一定比例加入稀释后的磷酸溶液,继续进行搅拌。待溶液搅拌均匀后,导入模具中。在80℃下常压发泡,得到酚醛泡沫。将制得的酚醛泡沫进行清洗,将酚醛泡沫裁剪成1cm

×

2cm

×

3cm的长方体块状。待泡沫干燥后将其置于管式炉中750℃进行碳化,反应时间为2h。

46.酚醛泡沫负载铁氧体催化剂的制备:将5mmol mncl2·

4h2o、10mmol fe(no3)3·

9h2o、0.548mmol ctab、25mmol尿素溶解于50ml超纯水中,充分混合将其超声分散,至其完

全溶解。

47.将配置好的溶液和裁剪好的酚醛泡沫放至高压反应釜中,置于鼓风干燥箱中在120℃下反应4h。反应完毕后,等待高压反应釜自然冷却至室温,用去离子水和无水乙醇对反应后的催化剂反复洗涤。

48.将洗涤后的催化剂在真空干燥箱中80℃过夜烘干。继续在马弗炉中550℃下高温煅烧5h升温速率2℃

·

min-1

。得到负载锰铁氧体的酚醛泡沫催化剂。将此条件下得到的催化剂记为催化剂b。

49.实施例3:

50.酚醛泡沫载体的制备和碳化:称取一定质量的酚醛树脂、吐温80、6%正己烷,按照一定质量比混合。按照3500r/min对混合液进行搅拌25min,再按照一定比例加入稀释后的磷酸溶液,继续进行搅拌。待溶液搅拌均匀后,导入模具中。在80℃下常压发泡,得到酚醛泡沫。将制得的酚醛泡沫进行清洗,将酚醛泡沫裁剪成1cm

×

2cm

×

3cm的长方体块状。待泡沫干燥后将其置于管式炉中750℃进行碳化,反应时间为2h。

51.酚醛泡沫负载铁氧体催化剂的制备:将5mmol mncl2·

4h2o、10mmol fe(no3)3·

9h2o、0.6mmol ctab、25mmol尿素溶解于50ml超纯水中,充分混合将其超声分散,至其完全溶解。

52.将配置好的溶液和裁剪好的酚醛泡沫放至高压反应釜中,置于鼓风干燥箱中在110℃下反应4h。反应完毕后,等待高压反应釜自然冷却至室温,用去离子水和无水乙醇对反应后的催化剂反复洗涤。

53.将洗涤后的催化剂在真空干燥箱中80℃过夜烘干。继续在马弗炉中550℃下高温煅烧5h升温速率2℃

·

min-1。得到负载锰铁氧体的酚醛泡沫催化剂。将此条件下得到的催化剂记为催化剂c。

54.实施例4:

55.酚醛泡沫载体的制备和碳化:称取一定质量的酚醛树脂、吐温80、6%正己烷,按照一定质量比混合。按照3500r/min对混合液进行搅拌25min,再按照一定比例加入稀释后的磷酸溶液,继续进行搅拌。待溶液搅拌均匀后,导入模具中。在80℃下常压发泡,得到酚醛泡沫。将制得的酚醛泡沫进行清洗,待泡沫干燥后将其置于管式炉中750℃进行碳化,反应时间为2h。

56.酚醛泡沫负载铁氧体催化剂的制备:将5mmol mncl2·

4h2o、10mmol fe(no3)3·

9h2o、0.6mmol ctab、25mmol尿素溶解于50ml超纯水中,充分混合将其超声分散,至其完全溶解。

57.将碳化后的酚醛泡沫裁剪成1cm

×

2cm

×

3cm的长方体块状。将配置好的溶液和裁剪好的酚醛泡沫放至高压反应釜中,置于鼓风干燥箱中在140℃下反应4h。反应完毕后,等待高压反应釜自然冷却至室温,用去离子水和无水乙醇对反应后的催化剂反复洗涤。

58.将洗涤后的催化剂在真空干燥箱中80℃过夜烘干。继续在马弗炉中550℃下高温煅烧5h升温速率2℃

·

min-1

。得到负载锰铁氧体的酚醛泡沫催化剂。将此条件下得到的催化剂记为催化剂d。

59.对比例1:

60.为了使反应效果更直观,以单独臭氧处理焦化废水作为对比例,以降解cod以及去

除氰化物的处理效果为参考,与使用本发明所作催化剂催化臭氧处理焦化废水处理效果作对比。实验条件均相同。

61.对比例2

62.单独使用锰铁氧体处理焦化废水,以降解cod以及去除氰化物的处理效果为参考,与使用本发明所作催化剂催化臭氧处理焦化废水处理效果作对比。实验条件均相同。

63.为证明本发明所述催化剂在处理焦化废水污染物中的应用效果,本发明以焦化废水中cod和氰化物为目标污染物,通过臭氧氧化以碳化酚醛泡沫负载铁氧体作催化剂,催化降解目标污染物,对催化剂性能进行评价。向反应装置中加入300ml废水和0.3g上述实实施例1—4催化剂,臭氧气体流量:1.0l min-1

通入反应器底部,反应时间为1.5h。每隔15min取1~1.5ml样品,立刻通入5min高纯n2,用于去除样品中残留的溶解态臭氧。其中,对比例臭氧投加条件相同。对比对目标污染物的处理效果。

64.表1实施例1、2、3、4催化剂及对比例处理焦化废水中cod和氰化物的去除效果

[0065] 实例1实例2实例3实例4对比例1对比例2cod去除率84.31%79.61%77.56%78.42%68.63%75.4%苯酚去除率77.31%70.53%69.76%71.53%60.35%72.3%喹啉去除率71.16%66.55%65.49%67.55%55.57%72.1%吡啶去除率68.34%62.66%60.57%62.83%53.14%70.6%

[0066]

实施例5

[0067]

锰铁氧体催化剂的回收

[0068]

由上表可知,将锰铁氧体附着在酚醛泡沫后催化性能提升,由于酚醛泡沫具有优异的耐温性能,以及均匀多孔的结构,因此可以作为一种新型的催化剂载体。酚醛泡沫的多孔结构,使得锰铁氧体催化剂能均匀的分散在其表面,提高比表面积,使活性组分与与污水结合更加充分,从而提升对污染物的降解效率。同时单独纳米态下的锰铁氧体在催化过程中会存在溶解等问题,锰铁氧体催化剂与载体结合后,更有益于回收。.

[0069]

从表1中数据可以看到,加入催化剂后对cod、苯酚、喹啉、吡啶的去除效率大大提升。实例1、实例2、实例3、示例4通过改变制备催化剂时的反应温度,发现实例1中,130℃下生成的催化剂对cod、苯酚、喹啉、吡啶的去除率更高,因此反应温度130℃为最优反应条件。再与单独臭氧和单独纳米态催化剂处理焦化废水效果做对比,发现活性组分与酚醛泡沫载体结合后对污染物的降解率提升了10%-15%左右,证明锰铁氧体催化剂与酚醛泡沫载体的结合可以提高降解效率。

[0070]

以上所述的实施例仅是对本发明的优选方式之一进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1