一种多功能搅拌罐的制作方法

1.本发明涉及搅拌设备技术领域,更具体地说,涉及一种多功能搅拌罐。

背景技术:

2.在进行药品的制备时,需要对各类原料进行混合搅拌,使得各个原料之间可以得到充分的混合,现有用于原料搅拌混合的搅拌罐中多采用单一的搅拌机构,使得搅拌效率偏低且搅拌不均匀;

3.现有技术cn207119293u公开了一种生物药品制备用多功能的搅拌罐,该设备通过螺旋搅拌的巧妙运用弥补了刮壁式搅拌的混合盲区,提高搅拌均匀度,而高转的分散盘为锯齿形,高强力分散介质,使具有一定粘度的搅拌材料在搅拌罐本体里翻动混合可以快速充分的混合,效率高速度快。但该装置在进行使用时由于其搅拌机构结构是固定设置的,并且搅拌结构简单,导致其搅拌范围固定,不便于对远离搅拌机构的位置的原料进行混合搅拌,导致搅拌效果较差,现有专利技术cn211677553u中采用两个呈上下结构设置的锥形漏斗和混合搅拌箱对同一原料先后进行两级搅拌,虽然能够提高搅拌混合效果,但装置结构相对庞大且搅拌效率较低,此外,该现有装置药剂混合完成后出料时,需要先打开开关阀门,再通过吸料泵从混合搅拌箱内部抽出,操作繁琐。鉴于此,我们提出一种多功能搅拌罐。

技术实现要素:

4.1.要解决的技术问题

5.本发明的目的在于提供一种多功能搅拌罐,以解决上述背景技术中提出的问题。

6.2.技术方案

7.一种多功能搅拌罐,包括罐体,所述罐体下端内壁滑动配合设置有阀板;

8.转动座,贯穿转动连接设置于罐体中部;

9.调节机构,转动连接设置于转动座上;

10.竖向搅拌机构,滑动配合设置于调节机构上;

11.两个横向搅拌机构,滑动配合设置于调节机构上;

12.加压下料机构,滑动配合设置于罐体外壁;

13.所述调节机构包括两个l型杆,所述l型杆与转动座转动连接,所述l型杆位于罐体内的一端设置有导向杆;

14.所述竖向搅拌机构包括两个套管,所述套管内壁与导向杆外壁滑动配合,所述套管一侧壁贯穿转动连接有竖向搅拌杆;

15.所述横向搅拌机构包括横向搅拌叶,所述横向搅拌叶靠近导向杆的一端外壁连接固定有活动杆,所述活动杆外壁与导向杆一端滑动配合设置;

16.通过电机驱动其中一个l型杆转动,在两个呈交叉结构连接固定的套管的辅助下使两个l型杆均发生转动,并改变竖向搅拌杆和横向搅拌叶的搅拌位置。

17.优选地,所述阀板外壁与罐体出料口处内壁滑动配合设置,所述阀板一端外壁穿

过罐体出料口处内壁延伸至外部并连接固定设置有电推杆,所述阀板另一端穿过罐体出料口处内壁延伸至外部与加压下料机构滑动接触。

18.优选地,所述转动座位于罐体内壁的一端连接固定设置有刮壁杆。

19.优选地,两个所述l型杆呈直角结构设置,其中一个所述l型杆一端外壁穿过转动座内壁延伸至外部并连接固定设置有电机,且该所述l型杆位于转动座内的外壁连接固定设置有传动轮;

20.所述罐体靠近传动轮处的内壁连接固定设置有环形齿条,所述环形齿条与传动轮啮合传动设置。

21.优选地,所述导向杆内壁连接固定设置有齿条,所述竖向搅拌杆位于套管内的一端连接固定设置有齿轮,所述齿轮与齿条啮合传动设置。

22.优选地,所述活动杆外壁与导向杆一端滑动配合设置,所述活动杆外壁开设有螺旋槽,所述导向杆与活动杆滑动配合处的内壁连接固定设置有限位凸起,所述限位凸起与螺旋槽内壁滑动配合设置。

23.优选地,所述活动杆位于导向杆内的一端设置有接触块,所述接触块外壁与齿轮活动接触设置,所述接触块另一端连接固定设置有弹簧。

24.优选地,所述加压下料机构包括放置座,所述放置座底面连接固定设置有斜导杆,所述斜导杆外壁穿过罐体一侧外壁延伸至外部,所述斜导杆的斜面处与阀板的一端外壁滑动接触设置。

25.优选地,所述放置座内壁放置有气囊,所述气囊的输出端通过软管与罐体上端内壁相连通,所述放置座上端内壁贯穿滑动配合设置有挤压座,所述挤压座的一端与气囊接触;

26.所述转动座位于罐体外部的一端底面呈环形结构连接固定设置有多个隆起部,所述隆起部外壁与挤压座上端滑动接触设置。

27.所述的多功能搅拌罐的使用方法,包括以下步骤:

28.a)入料:电推杆处于初始状态,阀板将罐体的出料口关闭,向罐体1内部放入原料;

29.b)公转搅拌:启动电机,驱动与其连接的l型杆及传动轮转动,在传动轮与环形齿条的啮合传动下实现转动座的转动,进而带动与转动座连接的竖向搅拌机构、横向搅拌机构进行转动换位,以实现对罐体1内部不同位置处药品原料的搅拌;

30.c)一级自转搅拌:l型杆转动时,带动导向杆绕电机输出轴公转,驱使两个套管在对应的导向杆上滑动并使另一个l型杆也发生转动,在齿轮与齿条的啮合作用下,套筒的滑动驱使竖向搅拌杆进行一级自转搅拌;

31.d)二级自转搅拌:套管移动时,带动齿轮移动并挤压接触块,驱使接触块带动活动杆连接的横向搅拌叶进行移动,同时在螺旋槽与限位凸起的滑动配合下,使活动杆带动连接的横向搅拌叶进行二级自转搅拌;

32.e)出料:搅拌混合完成后,保持电机工作,驱动电推杆伸长带动阀板移动,阀板上的通孔与罐体的出料口对准,此时阀板一端与斜导杆的斜面接触并推动斜导杆连接的放置座上移,使挤压座接触到转动座连接的隆起部,转动座的持续转动将带动隆起部推动挤压座不断挤压气囊,使气囊内的气体进入到罐体内实现快速出料。

33.3.有益效果

34.相比于现有技术,本发明的优点在于:

35.1、通过设置调节机构,在两个l型杆的带动下,使得竖向搅拌机构可以不断地更换搅拌的位置,从而可以大大提高搅拌范围,从而减小搅拌死角,提高搅拌效果,同时在齿条的作用下可以进行自转,从而使得搅拌方式多样化。

36.2、通过设置横向搅拌机构,可以在横向搅拌机构移动搅拌的同时可以推动横向搅拌机构改变搅拌位置,同时在限位凸起的作用下可以实现自转,进一步提高搅拌范围,同时通过设置传动轮,配合环形齿条可以使得转动座进行圆周转动,使得竖向搅拌机构及横向搅拌机构可以进行周转搅拌,进一步提高搅拌效果。

37.3、通过设置加压下料机构,可以在进行出料时,打开阀板的同时可以使得加压下料机构与转动座上的隆起部接触,从而可以不断的挤压气囊,使得罐体上侧内部的气压提高,从而可以进行快速下料,避免浓稠的混合物下料缓慢的问题发生。

附图说明

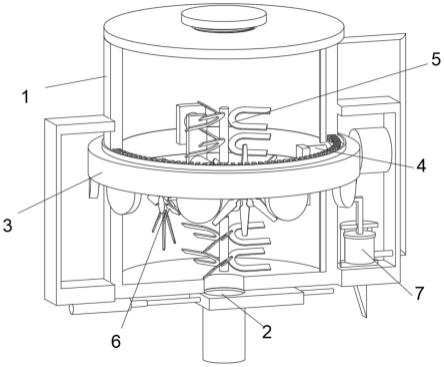

38.图1为本发明的整体结构局部剖视示意图;

39.图2为本发明的罐体结构剖视示意图;

40.图3为本发明的转动座上的结构局部剖视示意图;

41.图4为本发明的竖向搅拌机构结构剖视示意图;

42.图5为本发明的调节机构及横向搅拌机构结构局部剖视展开示意图;

43.图6为本发明的阀板及加压下料机构结构局部剖视示意图;

44.图中标号说明:1、罐体;2、阀板;3、转动座;4、调节机构;5、竖向搅拌机构;6、横向搅拌机构;7、加压下料机构;201、电推杆;301、刮壁杆;302、隆起部;401、l型杆;402、电机;403、传动轮;404、导向杆;405、齿条;406、限位凸起;501、套管;502、竖向搅拌杆;503、齿轮;601、横向搅拌叶;602、活动杆;603、螺旋槽;604、接触块;605、弹簧;701、放置座;702、斜导杆;703、气囊;704、挤压座;101、环形齿条。

具体实施方式

45.实施例一

46.请参阅图1-5,本发明提供一种技术方案:

47.一种多功能搅拌罐,包括罐体1,罐体1下端内壁滑动配合设置有阀板2;

48.转动座3,贯穿转动连接设置于罐体1中部;

49.调节机构4,转动连接设置于转动座3上;

50.竖向搅拌机构5,滑动配合设置于调节机构4上;

51.两个横向搅拌机构6,滑动配合设置于调节机构4上;

52.加压下料机构7,滑动配合设置于罐体1外壁之中。

53.具体的,如图1和图6所示,阀板2外壁与罐体1出料口处内壁滑动配合设置,阀板2一端外壁穿过罐体1出料口处内壁延伸至外部并连接固定设置有电推杆201,阀板2另一端穿过罐体1出料口处内壁延伸至外部与加压下料机构7滑动接触。

54.参见图3和图5,调节机构4包括呈直角结构设置的两个l型杆401,l型杆401与转动座3转动连接设置,其中一个l型杆401一端外壁穿过转动座3内壁延伸至外部并连接固定设

置有电机402,且该l型杆401位于转动座3内的外壁连接固定设置有传动轮403;

55.罐体1靠近传动轮403处的内壁连接固定设置有环形齿条101,环形齿条101与传动轮403啮合传动设置。

56.在本实施方式中,通过电机402带动连接的l型杆401及传动轮403同步转动,由于转动座3与罐体1转动连接,且转动座3和罐体1上分别设置有啮合配合的传动轮403和环形齿条101,因此,通过传动轮403的自转可以驱使转动座3进行转动,进而带动l型杆401及与调节机构4配合设置的竖向搅拌机构5、横向搅拌机构6进行转动换位,以实现对罐体1内部不同位置处药品原料的搅拌。在完成搅拌混合之后需要下料时,通过电推杆201带动连接的阀板2移动,使阀板2上的通孔位置与罐体1的出料口相对应,使得罐体1内部的原料可以流出。其中,调节机构4可以实现竖向搅拌机构5及横向搅拌机构6不断的更换位置。

57.进一步的,参见图3,转动座3位于罐体1内壁的一端连接固定设置有刮壁杆301,在转动座3转动时可以带动刮壁杆301跟随转动,刮壁杆301可对罐体1内壁起到清理作用。

58.更进一步的,结合图3至图5来看,竖向搅拌机构5包括两个套管501,两个套管501呈交叉结构连接固定设置,套管501内壁与导向杆404外壁滑动配合设置,套管501外壁贯穿转动连接设置有竖向搅拌杆502,竖向搅拌杆502位于套管501内的一端连接固定设置有齿轮503,l型杆401位于罐体1内的一端转动连接设置有导向杆404,导向杆404内壁连接固定设置有齿条405,齿轮503与齿条405啮合传动设置。

59.在本实施方式中,由于分别套设在两个l型杆401上的套管501为交叉且固定设置,即两个套管501一同运动,因此,当一个l型杆401转动时,两个套筒501在对应的导向杆404上滑动并带动另一个l型杆401转动,其中,导向杆404选取合适的长度以避免两个横向搅拌机构6发生干涉,在齿轮503与齿条405的啮合配合下,套筒501的滑动可以驱使竖向搅拌杆502进行一级自转搅拌。因此,在调节机构4带动竖向搅拌机构5及横向搅拌机构6进行转动换位的同时,竖向搅拌杆502可以沿导向杆404滑动并自转,进一步扩大竖向搅拌杆502的搅拌混合轨迹范围,进而提高搅拌混合效果。

60.更进一步的,参见图5,横向搅拌机构6包括横向搅拌叶601,横向搅拌叶601靠近导向杆404的一端外壁连接固定设置有活动杆602,活动杆602外壁与导向杆404一端滑动配合设置,活动杆602外壁开设有螺旋槽603;导向杆404与活动杆602滑动配合处的内壁连接固定设置有限位凸起406,限位凸起406与螺旋槽603内壁滑动配合设置。活动杆602位于导向杆404内的一端转动连接设置有接触块604,接触块604外壁与齿轮503活动接触设置,接触块604另一端连接固定设置有弹簧605。

61.在本实施方式中,当套管501移动时会带动齿轮503移动,此时齿轮503会挤压接触块604,使得接触块604会带动活动杆602连接的横向搅拌叶601进行移动,同时在螺旋槽603与限位凸起406滑动配合作用下,使得开设有螺旋槽603的活动杆602带动连接的横向搅拌叶601进行二级自转搅拌,弹簧605可以实现横向搅拌叶601的复位作用。由此可知,在调节机构4带动竖向搅拌机构5及横向搅拌机构6进行转动换位的同时,套管501可以沿导向杆404滑动,驱使竖向搅拌杆502进行自转,同时驱使横向搅拌叶601进行移动及自转,进一步扩大竖向搅拌机构5及横向搅拌机构6的搅拌混合轨迹范围,有效提高搅拌混合效果。

62.实施例二

63.请参阅图1-6,本发明提供了一种进一步的技术方案:

64.一种多功能搅拌罐,包括罐体1,罐体1下端内壁滑动配合设置有阀板2;

65.转动座3,贯穿转动连接设置于罐体1中部;

66.调节机构4,转动连接设置于转动座3上;

67.竖向搅拌机构5,滑动配合设置于调节机构4上;

68.两个横向搅拌机构6,滑动配合设置于调节机构4上;

69.加压下料机构7,滑动配合设置于罐体1外壁之中。

70.具体的,如图1和图6所示,阀板2外壁与罐体1出料口处内壁滑动配合设置,阀板2一端外壁穿过罐体1出料口处内壁延伸至外部并连接固定设置有电推杆201,阀板2另一端穿过罐体1出料口处内壁延伸至外部与加压下料机构7滑动接触。

71.参见图3和图5,调节机构4包括呈直角结构设置的两个l型杆401,l型杆401与转动座3转动连接设置,其中一个l型杆401一端外壁穿过转动座3内壁延伸至外部并连接固定设置有电机402,且该l型杆401位于转动座3内的外壁连接固定设置有传动轮403,罐体1靠近传动轮403处的内壁连接固定设置有环形齿条101,环形齿条101与传动轮403啮合传动设置。

72.进一步的,结合图3至图5来看,竖向搅拌机构5包括两个套管501,两个套管501呈交叉结构连接固定设置,套管501内壁与导向杆404外壁滑动配合设置,套管501外壁贯穿转动连接设置有竖向搅拌杆502,竖向搅拌杆502位于套管501内的一端连接固定设置有齿轮503,l型杆401位于罐体1内的一端转动连接设置有导向杆404,导向杆404内壁连接固定设置有齿条405,齿轮503与齿条405啮合传动设置。

73.更进一步的,参见图5,横向搅拌机构6包括横向搅拌叶601,横向搅拌叶601靠近导向杆404的一端外壁连接固定设置有活动杆602,活动杆602外壁与导向杆404一端滑动配合设置,活动杆602外壁开设有螺旋槽603;导向杆404与活动杆602滑动配合处的内壁连接固定设置有限位凸起406,限位凸起406与螺旋槽603内壁滑动配合设置。活动杆602位于导向杆404内的一端转动连接设置有接触块604,接触块604外壁与齿轮503活动接触设置,接触块604另一端连接固定设置有弹簧605。

74.值得注意的是,如图1和图6所示,加压下料机构7包括放置座701,放置座701底面连接固定设置有斜导杆702,斜导杆702外壁穿过罐体1一侧外壁延伸至外部,斜导杆702的斜面处与阀板2的一端外壁滑动接触设置。

75.放置座701内壁放置有气囊703,气囊703的输出端通过软管与罐体1上端内壁相连通,放置座701上端内壁贯穿滑动配合设置有挤压座704,挤压座704的一端与气囊703接触;

76.转动座3位于罐体1外部的一端底面呈环形结构连接固定设置有多个隆起部302,隆起部302外壁与挤压座704上端滑动接触设置。

77.在本实施方式中,通过电推杆201带动连接的阀板2移动,阀板2的一端会与斜导杆702的斜面接触,从而带动斜导杆702连接的放置座701上移,此时转动座3保持转动,使得挤压座704会接触到转动座3连接的隆起部302,在隆起部302的作用下,会使得挤压座704不断地挤压气囊703,使得气囊703内的气体会进入到罐体1内,使得原料可以快速出料。可在气囊703上设置与外界连通的进气口,并在进气口与输出端之中设置单向阀,以确保可源源不断向罐体1内部输送气体。通过电推杆201的动作便可将罐体1内部的原料排出,并使加压下料机构7与隆起部302接触,实现原料的快速排出。当需要对的原料进行搅拌时,可以先将原

料放入到罐体1内,然后可以利用电机402带动连接的l型杆401转动,此时l型杆401连接的传动轮403自转,并通过其与环形齿条101的啮合作用带动转动座3进行转动;

78.然后导向杆404在l型杆401的带动下绕电机402输出轴公转,驱使两个套管501在对应的导向杆404上滑动并使另一个l型杆401也发生转动动,此时竖向搅拌机构5上的齿轮503会在齿条405的作用下进行转动,从而可以带动竖向搅拌杆502进行自转搅拌;

79.然后当套管501移动时会带动齿轮503移动,此时齿轮503会挤压接触块604,使得接触块604会带动活动杆602连接的横向搅拌叶601进行移动,同时在限位凸起406的作用下,会使得开设有螺旋槽603的活动杆602带动连接的横向搅拌叶601进行自转搅拌;

80.当需要进行下料时,可以利用电推杆201带动连接的阀板2移动,此时阀板2的另一端会与斜导杆702的斜面接触,从而带动斜导杆702连接的放置座701上移,使得挤压座704会接触到转动座3连接的隆起部302,在隆起部302的作用下,会使得挤压座704不断地挤压气囊703,使得气囊703内的气体会进入到罐体1内,使得原料可以快速出料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1