一种工业固体废弃材料再生利用装置的制作方法

1.本技术涉及固体废弃物回收的技术领域,尤其是涉及一种工业固体废弃材料再生利用装置。

背景技术:

2.在以淤泥质土为基础的滨海线路的高速公路修建工程中,地基的加固尤为重要。因为淤泥质土含水率高、孔隙比大、压缩性强等特点,极易导致不均匀沉降、边坡溜坍、路基翻浆的现象发生。注浆加固是地基加固的主要方法之一,但是高速公路工程量大,修建里程长,注浆加固法会对硅酸盐水泥粉等原材料造成大量消耗,其经济环保性较差。

3.随着我国工业水平的提升以及城镇化进程的持续进行,每年由工业生产以及土建开发等产业产出的固体垃圾能够达到三十多亿吨,然而平均综合利用率不足百分之七十。大量的固体废弃物占用土地堆存,不仅带来了环境、安全等多方面问题,也给企业造成了极大的经济压力。粉煤灰、钢渣等是冶炼、燃烧过程中产生的常见固体废弃物之一,其经过一定处理后能够能够制备成矿物基类胶凝材料,是硅酸盐水泥粉料的理想替代物,能够缓解高速公路地基固化工程的建材损耗。但是,现有的制备技术需要对固废颗粒进行加热处理,自身存在耗能较高的问题。

4.针对上述中的相关技术,发明人认为使用固体废弃物颗粒制备成矿物基类胶凝材料代替硅酸盐水泥粉虽然能够减少建材的消耗,但是制备过程存在耗能较大的问题。

技术实现要素:

5.为了提高固体废弃材料的回收利用率以及资源化率,并且减少回收利用过程中的能量损耗,本技术提供一种工业固体废弃材料再生利用装置。

6.本技术提供的一种工业固体废弃材料再生利用装置采用如下的技术方案:一种工业固体废弃材料再生利用装置,包括设在地面上的底座、固定设在所述底座上的外筒体、设在所述外筒体内且与所述外筒体转动连接的内筒体、设在所述外筒体上的破碎机构和设在所述底座上的减速电机;所述内筒体包括外圈与所述外筒体内壁靠近所述减速电机的一端卡接的圆柱轴承、穿设在所述圆柱轴承内圈上的滚筒、固定设在所述滚筒外表面的螺旋叶片、与所述滚筒远离所述圆柱轴承一端的内壁固定连接的导向锥和固定套设在所述滚筒外表面靠近所述圆柱轴承一端的齿圈;所述导向锥与所述外筒体转动连接,所述齿圈与所述减速电机的动力输出轴啮合且与所述破碎机构链传动连接。

7.通过采用上述技术方案,底座对本技术其他部分结构起到了支撑和固定限位的作用,破碎机构能够对炉渣、钢渣等大颗粒固体废弃物进行碾压破碎,外筒体对内筒体起到了支撑作用,并且能够作为固废颗粒的容器,内筒体上的螺旋叶片能够将来自破碎机构的固废颗粒推向导向锥,在此过程固废颗粒自身的热量以及破碎产生的热量会想内筒体内部传导,内筒体在减速电机的驱动作用下转动,其内含的钢球能够对固废颗粒进行碾压破碎形成固废粉末,并且在热量传导的作用下形成能够制备矿物基胶凝材料的熟料,本技术充分

利用了粉料自身的余热,免去了现有工艺中的煅烧过程,整体的传动过程仅需要一处动力源,大大减少了固废回收利用过程中的能量损失,达到了提高固体废弃材料的回收利用率以及资源化率,并且减少回收利用过程中的能量损耗的发明目的。

8.可选的,导向锥外表面沿母线方向开设有多个凹槽,多个凹槽沿所述导向锥的周向均匀分布。

9.通过采用上述技术方案,导向锥外表面沿母线方向开设的多个凹槽经过破碎的固体废料颗粒的运动起到了导向作用,能够使固体废料颗粒的移动更加顺畅,减少了本技术在生产过程中出现物料堵塞现象的可能性。

10.可选的,滚筒内壁沿平行于轴线的方向设有多个棱条;多个所述棱条沿所述滚筒的周向均匀设置。

11.通过采用上述技术方案,滚筒内壁沿平行轴线方向设置的多个棱条结构对滚筒内的钢球起到了推动作用,使得钢球能够随着滚筒的旋转而上升一定的距离随后再坠落至滚筒的底部,能够随着滚筒的持续转动发生循环上升、坠落和碰撞,进一步提升了对固废颗粒的研磨精细度。

12.可选的,外筒体顶部可拆卸连接有多个隔热瓦。

13.通过采用上述技术方案,外筒体顶部安装的多个隔热瓦能够对固废颗粒产生的热辐射起到反射作用,减少本技术的热量损失,进一步提升本技术对固废颗粒余热的利用率,降低了本技术的能量损耗。

14.可选的,外筒体远离所述减速电机的一端设有加料管;所述加料管位于所述外筒体内的部分位于所述导向锥的上方。

15.通过采用上述技术方案,外筒体上安装的加料管能够用于向固废颗粒中添加用于调质的粉末原料如减水剂和稳定剂,加料管设置在导向锥的上方的结构设计使得添加的粉末原料能够在导向锥的搅拌作用下与固废颗粒均匀混合,提高了本技术产品的均匀性和一致性。

16.可选的,破碎机构包括箱体、转动连接于所述箱体的主动辊和转动连接于所述箱体的从动辊;所述主动辊与所述从动辊的转轴互相啮合,所述主动辊与所述齿圈链传动连接。

17.通过采用上述技术方案,破碎机构中的箱体能够用于与产生炉渣和钢渣等高热固体废料的装置连接,并对固体废料进行临时存储,主动辊与从动辊上对称设置有破碎刀头,二者相向旋转能够将大块的固体废料破碎成颗粒度均匀一致的小块固体废料颗粒,主动辊与齿圈传动连接的结构设计能够减少动力源的引入,达到降低能耗,节省生产开支的目的。

18.可选的,箱体内倾斜设有过滤网,所述箱体侧壁上设有盖体;所述盖体开设在所述过滤网较低的一端。

19.通过采用上述技术方案,箱体内安装的过滤网对经过破碎的固体废料颗粒进行筛选,并将颗粒直径大于孔径的颗粒留存在上方,方便进行回收和二次破碎处理,倾斜设置的结构设计使得固体废料颗粒能够集中在较低的一端,方便进行回收。

20.可选的,盖体与所述箱体转动连接,且转轴与所述从动辊部分啮合;所述盖体外表面边缘固定设有偏心块。

21.通过采用上述技术方案,盖体边缘固定设置的偏心块能够在盖体随着从动轴转动

的过程中产生离心力并带动转轴晃动,转轴会将晃动传递至过滤网上,从而促进过滤网上的物料进一步下落,减少过滤网堵塞的情况出现。

22.可选的,减速电机包括设在底座上的驱动电机、与所述驱动电机相连的齿轮减速器和与所述齿轮减速器动力输出端相连的传动轴;所述传动轴与所述齿圈啮合。

23.通过采用上述技术方案,驱动电机接入电源后能够旋转并且提供扭矩传递至齿轮减速器,齿轮减速器能够用于调节转速,传动轴能够将齿轮减速器输出端的扭矩通过与齿圈啮合的手段传递至内筒体,使内筒体发生旋转。

24.可选的,底座上设有防尘罩;所述防尘罩套设在所述传动轴的一侧。

25.通过采用上述技术方案,底座上套设在传动轴一侧的防尘罩能够对传动轴起到保护作用,减少固废颗粒对传动轴轴承的侵蚀和损坏,降低运转噪音,延长传动轴的使用寿命。

26.综上所述,本技术包括以下至少一种有益技术效果:1.本技术中的底座对本技术其他部分结构起到了支撑和固定限位的作用,破碎机构能够对炉渣、钢渣等大颗粒固体废弃物进行碾压破碎,外筒体对内筒体起到了支撑作用,并且能够作为固废颗粒的容器,内筒体上的螺旋叶片能够将来自破碎机构的固废颗粒推向导向锥,在此过程固废颗粒自身的热量以及破碎产生的热量会想内筒体内部传导,内筒体在减速电机的驱动作用下转动,其内含的钢球能够对固废颗粒进行碾压破碎形成固废粉末,并且在热量传导的作用下形成能够制备矿物基胶凝材料的熟料,本技术充分利用了粉料自身的余热,免去了现有工艺中的煅烧过程,整体的传动过程仅需要一处动力源,大大减少了固废回收利用过程中的能量损失,达到了提高固体废弃材料的回收利用率以及资源化率,并且减少回收利用过程中的能量损耗的发明目的;2.本技术中的滚筒内壁沿平行轴线方向设置的多个棱条结构对滚筒内的钢球起到了推动作用,使得钢球能够随着滚筒的旋转而上升一定的距离随后再坠落至滚筒的底部,能够随着滚筒的持续转动发生循环上升、坠落和碰撞,进一步提升了对固废颗粒的研磨精细度;3.本技术中的破碎机构中的箱体能够用于与产生炉渣和钢渣等高热固体废料的装置连接,并对固体废料进行临时存储,主动辊与从动辊上对称设置有破碎刀头,二者相向旋转能够将大块的固体废料破碎成颗粒度均匀一致的小块固体废料颗粒,主动辊与齿圈传动连接的结构设计能够减少动力源的引入,达到降低能耗,节省生产开支的目的。

附图说明

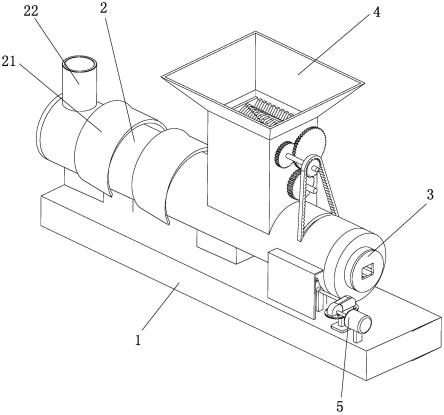

27.图1是本技术实施例公开的一种工业固体废弃材料再生利用装置的结构示意图。

28.图2是本技术实施例中内筒体和减速电机连接结构示意图。

29.图3是本技术实施例中内筒体的部分结构示意图。

30.图4是本技术实施例中破碎机构的剖面结构示意图。

31.附图标记说明:1、底座;11、防尘罩;2、外筒体;21、隔热瓦;22、加料管;3、内筒体;31、圆柱轴承;32、滚筒;33、螺旋叶片;34、导向锥;35、齿圈;321、棱条;4、破碎机构;41、箱体;42、主动辊;43、从动辊;411、过滤网;412、盖体;413、偏心块;5、减速电机;51、驱动电机;52、齿轮减速器;53、传动轴。

具体实施方式

32.以下结合附图1-附图4对本技术作进一步详细说明。

33.滨海公路的地基含水量高,地下水位较高,因此需要对地基注浆,实现基础加固。但是由于高速公路的里程长,工程量大,需要大量的硅酸盐水泥粉作为注浆材料,经济环保性较差。固体废弃物制备矿物基胶凝材料代替硅酸盐水泥粉能够缓解上述情况,但是制备过程耗能较高。为了提高固体废弃材料的回收利用率以及资源化率,并且减少回收利用过程中的能量损耗,本技术提供一种工业固体废弃材料再生利用装置。

34.本技术实施例公开了一种工业固体废弃材料再生利用装置。参照图1,工业废弃材料再生利用装置包括底座1、外筒体2、内筒体3、破碎机构4和减速电机5。其中,外筒体2和减速电机5均固定安装在底座1上,底座1固定安装在地面上,内筒体3通过转动连接的方式安装在外筒体2内,破碎机构4的进料端与产生固体废弃物装置的出料端连接,破碎机构4的出料端与外筒体2的顶部连通。减速电机5与内筒体3传动连接,内筒体3与破碎机构4传动连接。

35.参照图1和图2,底座1可以是一个通过多个地脚螺栓固定在地面上的金属板。底座1上表面开设有多个用于固定外筒体2和减速电机5的螺栓孔。底座1上通过螺栓连接的方式安装有防尘罩11,防尘罩11可以由一块开设有螺栓孔的矩形金属薄板弯折制成。防尘罩11安装在减速电机5的一侧。

36.参照图1,外筒体2可以是一个空心金属圆筒。外筒体2的外表面通过四个金属支撑腿与底座1之间固定连接。外筒体2的一端顶部开口,与破碎机构4的出料端连通。外筒体2的顶部通过螺栓连接的方式安装有多个隔热瓦21,在本技术实施例中为2个。外筒体2远离破碎机构4的一端垂直安装有加料管22,加料管22与外筒体2的内部连通。

37.参照图1、图2和图3,内筒体3包括圆柱轴承31、滚筒32、螺旋叶片33、导向锥34和齿圈35。其中,滚筒32可以是一个两端开口的空心金属圆筒。滚筒32的内壁上沿着平行于轴线的方向设置有多个棱条321。多个棱条321沿着滚筒32的周向均匀设置。螺旋叶片33通过焊接的方式分布在内筒体3的外表面,圆柱轴承31安装有滚筒32外表面靠近减速电机5的一端。圆柱轴承31的外圈与外筒体2的内壁过盈配合,内圈与内筒体3的外表面过盈配合。导向锥34是一个与滚筒32同心的空心金属锥体。导向锥34安装在滚筒32上远离圆柱轴承31的一端,且导向锥34的尖端指向滚筒32的内部。导向锥34通过多个连接杆与滚筒32的内壁固定连接。导向锥34的外表面沿着母线方向开设有多个凹槽,凹槽关于导向锥34周向均匀设置。导向锥34与外筒体2转动连接。导向锥34的外表面上通过焊接固定安装有叶片,叶片旋转方向与螺旋叶片33旋转方向相反。滚筒32的外表面靠近圆柱轴承31的一端通过焊接固定安装有齿圈35,齿圈35包含两个互相平行的齿环,其中一个齿环与减速电机5的动力输出端的齿轮啮合,另一个链齿环通过链传动连接的方式与破碎机构4相连。

38.参照图1和图4,破碎机构4包括箱体41、主动辊42和从动辊43。其中,主动辊42和从动辊43之间通过齿轮啮合传动,实现了同速相向转动。主动辊42与从动辊43均转动连接在箱体41内壁靠近进料端的位置。箱体41内位于主动辊42和从动辊43下方倾斜安装有过滤网411。位于过滤网411较低的一端安装有盖体412。盖体412可以是一个圆形金属板。盖体412与箱体41转动连接,盖体412的转动轴穿设在过滤网411上,且与从动轴之间通过齿轮部分啮合传动。当盖体412向远离箱体41的方向拉动时,转轴与从动辊43之间脱离啮合,盖体412

停止旋转方便出料。当盖体412向靠近箱体41的方向移动时,盖体412对箱体41实现封闭的同时与从动辊43之间回复啮合,发生旋转。盖体412的外表面边缘位置通过焊接的方式安装有偏心块413。偏心块413随着盖体412旋转产生振动通过转轴传递至过滤网411。主动辊42与齿圈35通过链条之间实现传动连接。

39.参照图1和图2,减速电机5包括驱动电机51、齿轮减速器52和传动轴53。其中,齿轮减速器52的输入端与驱动电机51的动力输出轴通过联轴器连接,齿轮减速器52的输出端与传动轴53之间通过联轴器连接。传动轴53与齿圈35啮合实现传动连接。

40.本技术实施例的一种工业固体废弃材料再生利用装置的实施原理为:带有余热的固体废弃物在主动辊42和从动辊43的相向转动挤压作用下变成颗粒直径较小的固体废弃物颗粒。经过过滤网411筛选,直径符合要求的固废颗粒会落入外筒体2内以及内筒体3外部之间的腔体内,在螺旋叶片33的旋转推动作用下向导向锥34的一端移动,并在导向锥34的导向和推动作用下进入到内筒体3内。在此过程中热量不断向内筒体3内散发,实现对内筒体3内容物的煅烧加热和温度保持。固废颗粒进入到滚筒32内后,滚筒32内的钢球会对固废颗粒进行挤压碰撞和研磨,使其成为颗粒度符合使用需求的粉末。过程未引入其他动力源,不需要进行加热升温,实现了节省能源消耗的发明目的。

41.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1