PCB板烘烤装置的制作方法

pcb板烘烤装置

技术领域

1.本技术涉及pcb板加工设备技术领域,尤其是涉及一种pcb板烘烤装置。

背景技术:

2.一般对电路板上的零件装嵌时,都会先对电路板上进行防焊处理,即在线路板上不需要附着焊锡的部位预先涂覆有防焊油墨,涂覆防焊油墨的电路板需要进行烘烤,使油墨表面被烘干,使油墨快速成型。电路板烘烤是使用烤箱烘烤,一般会产生焊锡有害气体及油墨有害气体,产生的有害气体难以排出,工作人员若长期呼吸这些有害气体会对身体造成不好的影响。而现有针对电路板防焊油墨的烘烤装置,虽然外设了有害气体抽吸及处理设备,但是大量的热量也随之被抽吸走了,导致电力消耗明显增加。

技术实现要素:

3.为了减少热量的散失,降低烘烤能耗,本技术提供一种pcb板烘烤装置。

4.本技术提供的一种pcb板烘烤装置采用如下的技术方案:一种pcb板烘烤装置,包括:箱体,所述箱体内设有隧道式烘烤通道,所述箱体底部设有进气口,所述进气口安装有风阀;热风管道,位于所述烘烤通道侧方,所述热风管道下端延伸至所述烘烤通道下方,上端延伸至所述烘烤通道上方;鼓风机,所述鼓风机的风轮位于所述箱体内,以使所述热风管道内形成从下端向上端流动的气流;废气管道,所述废气管道的进气端延伸至所述烘烤通道下方,所述废气管道的出气端上设有通气阀;第一过滤器,安装于所述箱体,位于所述烘烤通道上方,所述热风管道的上端与所述第一过滤器连通;以及,加热器,安装于所述热风管道下端的进风口处,用于对所述热风管道下端的气流加热。

5.通过采用上述技术方案,不断向烘烤通道输送pcb板,启动加热器和鼓风机,箱体内的气流先经过加热器的加热,再从热风管道的下端流至上端,再在箱体内从上至下流回至热风管道内,在加热过程中会产生有害气体,气流在循环过程中,经过第一过滤器的加过滤,可降低箱体内气体中有害气体的含量,使得箱体内保持热风洁净的状态,实现热风的循环利用。通过开启废气管道出气端上的通气阀,可以排出部分有害气体,通过开启箱体进气口的风阀,可以补入新鲜空气,防止箱体内的有害气体浓度过高存在安全隐患。通过设置有鼓风机,新鲜空气经过加热器的加热后直接进入热风管道内加热循环,提高烘烤效率,同时避免对箱体内的温度造成干扰,从而降低烘烤能耗。

6.可选的,所述箱体内安装有通风板,所述通风板上方为所述烘烤通道。

7.通过采用上述技术方案,当pcb板出现夹持不稳而掉落的情况时,pcb板可以掉落至通风板上,防止pcb板掉落至加热器上,可对pcb板起到保护作用。

8.可选的,还包括漏斗,所述漏斗安装于所述箱体底部,所述烘烤通道与所述漏斗内部连通,所述漏斗底部与所述废气管道的进气端连通,所述漏斗侧壁贯穿设有通孔,所述热风管道设有的进风口处与所述漏斗设有的通孔处连接,所述漏斗侧壁上端贯穿设有通风口,所述箱体底部设有的进气口处与所述漏斗上设有的通风口处通过管道连通。

9.通过采用上述技术方案,漏斗的设置,使得一部分热气通过漏斗底部进入废气管道内,另一部分热气通过通孔进入热风管道的进风口进行进一步地加热,再在箱体内循环,使热气集中在漏斗内再进行分配,有助于箱体内热气的分流。

10.可选的,所述漏斗的通孔处安装有过滤罩,所述加热器位于所述过滤罩下方。

11.通过采用上述技术方案,通过设有过滤罩,可对空气起到除尘作用,避免大颗粒的杂物直接进入至加热器内,可对加热器起到保护作用。

12.可选的,还包括引流板,所述引流板沿上下向延伸,且沿所述烘烤通道的延伸方向延伸,所述引流板上端固定于所述箱体内,所述引流板下端与所述烘烤通道的底部间隔,所述引流板侧面具有多个竖向间隔的凸台,且所述凸台的剖面呈糖葫芦状。

13.通过采用上述技术方案,热气在箱体内自上向下流动过程中,一部分热气从pcb板和引流板之间的间隙中直接向下流动,另一部分热气沿着引流板的凸台流动,会与pcb板侧面相撞,第一方面,可避免相邻两个pcb板之间的热气直接向下流走,增大了热气与pcb板上端的接触力度,同时向下流动的热气和与pcb板相撞的热气汇集,会产生紊流,增大了热气与pcb上端的接触时间,从而可提高pcb板上端的加热温度,提高pcb板加热的均匀性。第二方面,可缩短pcb板上端的加热时间,从而可提高整个pcb板的加热效率。第三方面,pcb板上油墨烘干之前,由于pcb板是竖直放置的,pcb板上的油墨存在着向下缓慢滴落的情况,会使得pcb板存在油墨厚度不均匀的情况,通过设置引流板,使得部分热气会与pcb板相撞,可减小油墨滴落的程度,提高pcb板上油墨的均匀度,从而可提高pcb板的质量。

14.可选的,自上向下的多个所述凸台的凸起程度逐渐减小。

15.通过采用上述技术方案,pcb板上与加热器距离越大的部分温度会越小,pcb板的温度自上向下逐渐增大,因此,上方的凸台凸起程度较大,使得pcb板上端的热风对pcb板的撞击强度越大、接触时间越长,可进一步提高pcb加热温度的均匀性。

16.可选的,所述引流板设有多个,多个所述引流板间隔设置,相邻的所述引流板之间形成供待烘烤的pcb板通过的通行道。

17.通过采用上述技术方案,可同时提高多个pcb板的烘烤质量。

18.可选的,还包括多个固定杆,所述固定杆与所述引流板垂直,多个所述固定杆在所述烘烤通道的延伸方向间隔设置,多个所述引流板的上端均与所述固定杆固定连接。

19.通过采用上述技术方案,便于引流板的安装,同时减小对热气在箱体内的循环造成的影响。

20.可选的,所述烤箱设有多个,多个所述烤箱在所述烘烤通道的延伸方向上依次连续布置,各所述烤箱内设有温度传感器。

21.通过采用上述技术方案,可减小烘烤装置的能耗,同时可避免pcb板的过度烘烤而影响pcb板的质量。

22.综上所述,本技术包括以下至少一种有益技术效果:1、启动加热器和鼓风机,气流在循环过程中,经过第一过滤器的加过滤,可降低箱体内气体中有害气体的含量,使得箱体内保持热风洁净的状态,实现热风的循环利用。开启废气管道出气端上的通气阀,可以排出部分有害气体,通过开启箱体进气口的风阀,可以补入新鲜空气,防止箱体内的有害气体浓度过高存在安全隐患。通过设置有鼓风机,新鲜空气经过加热器的加热后直接进入热风管道内加热循环,提高烘烤效率,同时避免对箱体内的温度造成干扰,从而降低烘烤能耗。

23.2、漏斗的设置,使得一部分热气通过漏斗底部进入废气管道内,另一部分热气通过通孔进入热风管道的进风口进行进一步地加热,再在箱体内循环,使热气集中在漏斗内再进行分配,有助于箱体内热气的分流。

24.3、引流板的设置,可提高pcb板上端的加热温度,提高pcb板加热的均匀性;可缩短pcb板上端的加热时间,从而可提高整个pcb板的加热效率;可提高pcb板上油墨的均匀度,从而可提高pcb板的质量。

附图说明

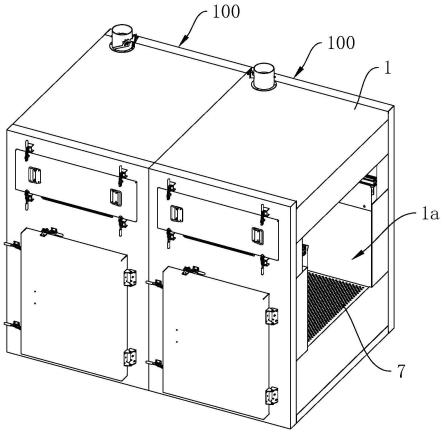

25.图1是本技术实施例1中pcb板烘烤装置的结构示意图;图2是图1中pcb板烘烤装置的剖面结构示意图;图3是图1中pcb板烘烤装置(隐去通风板)的结构示意图;图4是图1中热风管道、加热器和第一过滤器的结构示意图;图5是图1中废气管道和漏斗的结构示意图;图6是本技术实施例2中pcb板烘烤装置和pcb板的剖面结构示意图;图7是图6中引流板和pcb板的局部放大示意图。

26.附图标记说明:100、烤箱;1、箱体;1a、烘烤通道;2、热风管道;3、鼓风机;4、加热器;5、废气管道;6、第一过滤器;7、通风板;8、漏斗;8a、通孔;9、过滤罩;10、引流板;101、凸台;101a、凸台上侧壁;11、固定杆;200、pcb板。

具体实施方式

27.以下结合附图1-7对本技术作进一步详细说明。

28.实施例1本技术实施例公开一种pcb板烘烤装置。pcb板烘烤装置包括烤箱100,烤箱100包括箱体1、热风管道2、鼓风机3、加热器4、废气管道5和第一过滤器6。

29.参照图1,箱体1内设有隧道式烘烤通道1a,利用输送机构连续不断地向烘烤通道1a内输送pcb板200,pcb板200在箱体1内烘烤干燥后继续被输送至箱体1外,可实现pcb板200的连续干燥。

30.箱体1内安装有通风板7,通风板7上方为烘烤通道1a,pcb板200在通风板7上方传输,当输送机构夹持pcb板200不稳而出现pcb板200掉落的情况时,pcb板200可以掉落至通风板7上,可对pcb板200起到保护作用。

31.参照图2和图3,热风管道2位于烘烤通道1a侧方,热风管道2可以位于箱体1外,本实施例中热风管道2布置于箱体1内,提高烘烤装置的集成度,同时减少烘烤装置的热量散

失。热风管道2下端延伸至烘烤通道1a下方,上端延伸至烘烤通道1a上方。

32.鼓风机3的风轮位于箱体1内,以使热风管道2内形成从下端向上端流动的气流。加热器4安装于热风管道2下端的进风口处,用于对热风管道2下端的气流加热。开启鼓风机3,使得气流在进入热风管道2内之前,加热器4先对气流进行加热,加热后的气流再经过热风管道2的下端流至上端,再从箱体1的上部向下流动至下部,再经过加热器4的加热进行循环。

33.废气管道5的进气端延伸至烘烤通道1a下方,废气管道5的出气端上设有通气阀,pcb板200在加热过程中会产生有害气体,若箱体1内有害气体的浓度过高会造成安全隐患。开启通气阀,可向外排出部分热气,同时补入新鲜空气,可将箱体1内有害气体含量控制在安全范围。

34.废气管道5的出气端上可设有抽风机,可主动的将箱体1内部分含有有害气体的热气平稳的抽至箱体1外,通过设有抽风机和通气阀,可根据箱体1内有害气体的含量调节热气的排出量,减少有害气体的泄露,降低对周遭环境的污染。废气管道5的出气端可与废气处理装置连接,实现对有害气体的收集和处理,避免有害气体直接排至空气中。

35.第一过滤器6安装于箱体1加热后从热风管道2流至第一过滤器6,经过第一过滤器6的过滤作用,可减小热气内有害气体的含量。

36.箱体1底部设有进气口,进气口安装有风阀和第二过滤器,开启风阀,可使外部新鲜空气进入箱体1内,第二过滤器可对外部空气起到除尘过滤作用。通过设有风阀,可根据箱体1内热气的排出量调节新鲜空气的补入量。

37.在一可选实施例中,参照图4和图5,箱体1底部安装有漏斗8,烘烤通道1a与漏斗8内部连通,漏斗8底部与废气管道5的进气端连通,漏斗8侧壁贯穿设有通孔8a,热风管道2设有的进风口处与漏斗8设有的通孔8a处连接。漏斗8侧壁上端可贯穿设有通风口,箱体1底部设有的进气口处与漏斗8上设有的通风口处通过管道连通,可将外部新鲜空气传导至漏斗8内,且位于加热器4上方,新鲜空气经过加热后再进入至热风管道2。

38.漏斗8的设置,使得一部分热气通过漏斗8底部进入废气管道5内,另一部分热气通过通孔8a进入热风管道2的进风口进行进一步地加热,再在箱体1内循环,使热气集中在漏斗8内再进行分配,有助于箱体1内热气的分流。当然在其他实施例中也可以不设置漏斗8。

39.漏斗8的通孔8a处安装有过滤罩9(参照图2),加热器4位于过滤罩9下方。通过设有过滤罩9,可对空气起到进一步地除尘作用,避免大颗粒的杂物直接进入至加热器4内,可对加热器4起到保护作用。

40.进一步地,在一可选实施例中,烤箱100可设有多个,多个烤箱100在烘烤通道1a的延伸方向上依次连续布置,各箱体1内设有温度传感器,温度传感器用于监测箱体1内的温度。pcb板200依次在各个烤箱100的烘烤通道1a中传输,利用加热器4对烤箱100内部加热,通过温度传感器的监测,可对烤箱100内温度进行控制,在烘烤通道1a延伸方向上,烤箱100的温度依次减小,先将pcb板200输送至温度最高的烤箱100内,可减小烘烤装置的能耗,同时可避免pcb板200的过度烘烤而影响pcb板200的质量。

41.本技术实施例一种pcb板烘烤装置的实施原理为:利用输送机构不断向烘烤通道1a输送pcb板200,启动加热器4和鼓风机3,箱体1内的气流先经过加热器4的加热,再从热风管道2的下端流至上端,再在箱体1内从上至下流回

至热风管道2内,在加热过程中会产生有害气体,气流在循环过程中,经过第一过滤器6的过滤,可降低箱体1内气体中有害气体的含量,使得箱体1内保持热风洁净的状态,实现热风的循环利用(循环方向可参照图2中箭头所指方向)。通过开启废气管道5出气端上的通气阀和抽风机,可以排出部分有害气体,通过开启箱体1进气口的风阀,可以补入新鲜空气,防止箱体1内的有害气体浓度过高存在安全隐患。通过设置有鼓风机3,新鲜空气经过加热器4的加热后直接进入热风管道2内加热循环,提高烘烤效率,同时避免对箱体1内的温度造成干扰,从而降低烘烤能耗。

42.实施例2参照图6和图7,实施例2与实施例1的不同之处在于,箱体1内设有引流板10,引流板10沿上下向延伸,且沿烘烤通道1a的延伸方向延伸,引流板10上端固定于箱体1内,在一可选实施例中,引流板10上端可固定于过滤器底部。引流板10下端与烘烤通道1a的底部间隔,且位于两个pcb板200上端之间,引流板10面向pcb板200的侧面具有多个竖向间隔的凸台101,且凸台101的剖面呈糖葫芦状,凸台101的数量和尺寸可以根据pcb板的尺寸设置。pcb板200在烘烤通道1a传输时,两个pcb板200的上端始终位于引流板10下端的两侧。引流板10的数量可以为一个,也可以为多个,多个引流板10间隔设置,间隔方向与引流板10垂直,各引流板10的两侧均有一pcb板200。

43.在一可选实施例中,箱体1内设有多个固定杆11,固定杆11与引流板10垂直,多个固定杆11在烘烤通道1a的延伸方向间隔设置,多个引流板10的上端均与固定杆11固定连接,便于引流板10的安装,同时减小对热气在箱体1内的循环造成的影响。

44.由于pcb板200下端与加热器4的距离较小,pcb板200上端与加热器4的距离较大,使得pcb板200在烘烤通道1a内传输时,加热器4对pcb板200下端的热辐射较大,pcb板200上端的温度比下端的温度低,使得pcb板200的加热温度不均匀,造成pcb板200的边角翘曲严重的现象,影响了pcb板200的质量。

45.通过设置引流板10,热气在箱体1内自上向下流动过程中,一部分热气从pcb板200和引流板10之间的间隙中直接向下流动,另一部分热气沿着引流板10的凸台101流动(流动方向可参照图7中箭头所指方向),会与pcb板200侧面相撞,第一方面,可避免相邻两个pcb板200之间的热气直接向下流走,增大了热气与pcb板200上端的接触力度,同时向下流动的热气和与pcb板200相撞的热气汇集,会产生紊流,增大了热气与pcb上端的接触时间,从而可提高pcb板200上端的加热温度,提高pcb板200加热的均匀性。第二方面,提高了pcb板200上端的加热温度,可缩短pcb板200上端的加热时间,从而可提高整个pcb板200的加热效率。第三方面,pcb板200上油墨烘干之前,由于pcb板200是竖直放置的,pcb板200上的油墨存在着向下缓慢滴落的趋势,会使得pcb板200存在油墨厚度不均匀的情况,通过设置引流板10,使得部分热气会与pcb板200相撞,可减小油墨滴落的程度,提高pcb板200上油墨的均匀度,从而可提高pcb板200的质量。

46.在一可选实施例中,凸台101上侧壁呈内凹的弧面设置,便于热气沿着凸台101侧壁流动,促进热气撞击至pcb板200的侧面。

47.进一步地,可选的,自上向下的多个凸台101的凸起程度逐渐减小,pcb板200上与加热器4距离越大的部分温度会越小,pcb板200的温度自上向下逐渐增大,因此,上方的凸台101凸起程度较大,使得pcb板200上端的热风对pcb板200的撞击强度越大、接触时间越

长,可进一步提高pcb加热温度的均匀性。在一可选实施例中,引流板10为中空形状,凸台101用于将气流引导至待烘烤的pcb板200的表面,可减小引流板10的质量,降低对箱体1的负载。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1