氧氮分离装置的制作方法

1.本发明涉及制氮技术领域,尤其涉及一种氧氮分离装置。

背景技术:

2.氮气是一种理想的惰性气体,船舶上货舱的抑燃、抑爆以及液压系统的驱动、蓄压器的增压等都离不开氮气。受限于船舶空间要求,制氮装置一般采用气体膜分离技术,即空气通过制氮膜,从而分离出氮气,以供使用。但是因气体膜分离过程的复杂性,制氮的纯度受空气入膜压力、流量以及温度变化影响大,而导致制氮装置不能持续、稳定的输出高纯度氮气,影响氮气的正常使用。

3.因此,亟需一种氧氮分离装置,以解决上述问题。

技术实现要素:

4.本发明的目的在于提供一种氧氮分离装置,能够持续稳定的输出高纯度氮气,可保证氮气的及时供给。

5.如上构思,本发明所采用的技术方案是:

6.氧氮分离装置,包括:

7.氮气制取模块,包括依次连通的压缩空气缓冲罐、制氮膜组204、氮气缓冲罐和氮气储气罐,所述压缩空气缓冲罐用于暂存压缩空气,所述制氮膜组204用于从压缩空气中分离氮气,且氮气能够依次流入所述氮气缓冲罐和所述氮气储气罐;

8.所述压缩空气缓冲罐、所述氮气缓冲罐和所述氮气储气罐上均设置有温度传感器、压力传感器和排气阀,所述温度传感器和所述压力传感器分别与所述排气阀电连接;

9.空气处理模块,连接于所述氮气制取模块的上游,所述空气处理模块用于对空气进行压缩和过滤;

10.氮气增压模块,连接于所述氮气制取模块的下游,所述氮气增压模块用于对氮气进行过滤和增压;

11.循环制冷模块,包括换热器组和冷水机组,所述换热器组与所述空气处理模块、所述氮气制取模块以及所述氮气增压模块均连通,所述冷水机组用于对所述换热器组冷却。

12.可选地,所述氮气制取模块还包括设置于所述压缩空气缓冲罐上游的第一露点传感器和第一阀,所述第一阀设置于所述第一露点传感器和所述压缩空气储气罐之间,所述第一阀和所述第一露点传感器电连接。

13.可选地,所述氮气制取模块还包括设置于所述第一露点传感器上游的第一过滤器组件和加热器,压缩空气依次经过所述第一过滤器组件和所述加热器,所述第一过滤器组件用于过滤压缩空气中的杂质,所述加热器用于加热压缩空气。

14.可选地,所述氮气制取模块还包括设置于所述氮气缓冲罐上的第二露点传感器,所述第二露点传感器与所述氮气缓冲罐上的所述排气阀电连接。

15.可选地,所述氮气制取模块还包括设置于所述氮气缓冲罐的出口的稳压阀,所述

稳压阀用于稳定所述氮气缓冲罐的出口压力。

16.可选地,所述氮气制取模块还包括设置于所述稳压阀下游的流量计,所述流量计用于监测所述氮气缓冲罐输向所述氮气储气罐的氮气的流量。

17.可选地,所述氮气增压模块包括第二过滤器和低压氮气供气管路,所述第二过滤器设置于所述氮气储气罐的下游,所述低压氮气供气管路连通于所述第二过滤器。

18.可选地,所述氮气增压模块还包括增压机、第二过滤器组件和高压氮气供气管路,所述第二过滤器组件设置于所述增压机的下游,所述增压机设置于所述第二过滤器的下游,所述高压氮气供气管路连通于所述第二过滤器组件。

19.可选地,所述空气处理模块包括依次连接的空压机、压缩空气储气罐和第一过滤器,所述空压机用于压缩空气,所述第一过滤器用于过滤流向所述压缩空气储气罐的压缩空气,且所述压缩空气储气罐上设置有压力传感器和排气阀,所述压力传感器和所述排气阀电连接。

20.可选地,所述冷水机组包括集水器、分水器和制冷部,所述制冷部通过所述分水器连接所述换热器组的每个换热器的冷却介质入口,所述制冷部通过所述集水器连接所述换热器组的每个换热器的冷却介质出口。

21.本发明的有益效果为:

22.本发明提出的氧氮分离装置包括空气处理模块、氮气制取模块、氮气增压模块以及循环制冷模块。其中氮气制取模块包括依次连通的压缩空气缓冲罐、制氮膜组、氮气缓冲罐和氮气储气罐,压缩空气缓冲罐用于暂存压缩空气,制氮膜组用于从压缩空气中分离氮气,且制得的氮气能够根据要求依次流入氮气缓冲罐和氮气储气罐。在压缩空气缓冲罐、氮气缓冲罐和氮气储气罐上均设置有温度传感器、压力传感器和排气阀,且温度传感器和压力传感器分别与排气阀电连接,当温度传感器、压力传感器的检测值未到达预设值时,排气阀将打开,以使压缩空气缓冲罐、氮气缓冲罐和氮气储气罐与废气管路连通。以此保证氧氮分离装置中流动的气体的温度和压力均符合制氮需求,使得氧氮分离装置可稳定的输出高纯度氮气,可保证氮气的及时供给。

附图说明

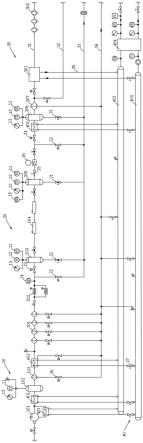

23.图1是本发明实施例提供的氧氮分离装置的结构示意图。

24.图中:

25.10、空气处理模块;101、空压机;102、空气储气罐;103、第一过滤器;

26.20、氮气制取模块;201、第一过滤器组件;202、加热器;203、压缩空气缓冲罐;204、制氮膜组;205、氮气缓冲罐;206、氮气储气罐;207、第二过滤器;

27.30、氮气增压模块;301、增压机;302、第二过滤器组件;

28.40、循环制冷模块;401、换热器;402、集水器;403、分水器;404、制冷部;

29.11、压力传感器;12、温度传感器;13、压力表;14、第一露点传感器;15、第二露点传感器;16、流量计;

30.21、排气阀;22、泄压阀;23、第一阀;24、第二阀;25、稳压阀;26、排水阀;27、截止阀;

31.31、低压氮气供气管路;32、高压氮气供气管路;33、废气管路;34、废液管路;35、换

热管路。

具体实施方式

32.为使本发明解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部。

33.在本发明的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

34.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

35.在本实施例的描述中,术语“上”、“下”、“左”、“右”等方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅仅用于在描述上加以区分,并没有特殊的含义。

36.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

37.如图1所示,本发明提供一种氧氮分离装置,包括空气处理模块10、氮气制取模块20、氮气增压模块30以及循环制冷模块40。其中氮气制取模块20包括依次连通的压缩空气缓冲罐203、制氮膜组204、氮气缓冲罐205和氮气储气罐206,压缩空气缓冲罐203用于暂存压缩空气,制氮膜组204用于从压缩空气中分离氮气,且制得的氮气能够根据要求依次流入氮气缓冲罐205和氮气储气罐206。本实施例中,在压缩空气缓冲罐203、氮气缓冲罐205和氮气储气罐206上均设置有温度传感器12、压力传感器11和排气阀21,且温度传感器12和压力传感器11分别与排气阀21电连接,经温度传感器12、压力传感器11的检测值未到达预设值时,排气阀21将打开,以使压缩空气缓冲罐203、氮气缓冲罐205和氮气储气罐206与废气管路33连通。在此设置之下,将用于分离出氮气的压缩空气可于压缩空气缓冲罐203中先行检测,至预设标准后方可进入制氮膜组204进行氧氮分离处理。而分离出的氮气则可先行于氮气缓冲罐205中进行检测,至预设标准后方可流入氮气储气罐206中,以备用户使用,同样流至氮气储气罐206内的氮气仍需要进行检测,以此保证氧氮分离装置中流动的气体的温度和压力均符合制氮需求。通过设置气体储存罐以及相关检测组件,可以使本实施中的氧氮分离装置稳定的输出高纯度氮气,可保证氮气的及时供给。

38.另外,空气处理模块10连接于氮气制取模块20的上游,空气进入空气处理模块10后将被压缩和过滤,过滤后的干净气体方可进入压缩空气储气罐102。本实施例中,空气处

理模块10用于产生1.15mpa-1.3mpa范围内压力的压缩空气,为后续空气分离制取氮气提供恒定压力和恒定流量的气源。而氮气增压模块30连接于氮气制取模块20的下游,其可以经氮气储气罐206输出的气体进行过滤和增压,以满足用户对高压氮气的需求。而循环制冷模块40则包括换热器组和冷水机组,换热器组与空气处理模块10、氮气制取模块20以及氮气增压模块30连通,冷水机组用于对换热器组冷却,通过两次热交换以实现对前述空气处理模块10、氮气制取模块20以及氮气增压模块30的降温冷却,以确保氧氮分离装置的持续正常运转,保证制氮效率。

39.具体地,空气处理模块10包括依次连接的空压机101和压缩空气储气罐102,空压机101用于压缩空气,压缩后的空气将流向压缩空气储气罐102中,而压缩空气储气罐102上也设置有压力传感器11和排气阀21,压力传感器11和排气阀21电连接,可实时检测压缩空气储气罐102中的气体压力,以保证生产安全。压缩空气储气罐102上还设置有安全阀,用于在压缩空气储气罐102内的压力至安全临界值时自主泄压。空气处理模块10还包括设置于压缩空气储气罐102下游的第一过滤器103,第一过滤器103用于过滤流向压缩空气储气罐102的压缩空气。因吸入空压机101的空气一般会带有灰尘、大气污染物和水气,且经空压机101压缩后产生的油尘、油气和其他微小颗粒汇集后也将被带进压缩空气中,而且在空气压缩后需要对其冷却,这样会引起油气和水气的冷凝,而这些液体的杂质在进入制氮膜组204前需要除去。

40.而氮气制取模块20还包括设置于压缩空气缓冲罐203上游的第一露点传感器14和第一阀23,且第一阀23设置于第一露点传感器14和压缩空气储气罐102之间,第一阀23和第一露点传感器14电连接。可知的,露点传感器能够直接测出露点温度,露点温度是可以直观的表示当前大气环境下湿度的物理量。若露点传感器的检测值未处于预设标准,则压缩空气将不能通过第一阀23进入压缩空气储气罐102。优选地,第一阀23还具有与之联动的泄压阀22,泄压阀22设置于泄压管路上连接于第一露点传感器14的下游,当气体不能通过第一阀23进入压缩空气储气罐102时,则将经过设置有泄压阀22的泄压管路流向废气管路33。

41.优选地,氮气制取模块20还包括设置于第一露点传感器14上游的第一过滤器组件201和加热器202,第一过滤器组件201用于过滤压缩空气中的杂质,而加热器202则用于加热压缩空气。加热器202设置于第一露点传感器14的上游,也即在压缩空气被加热后若仍不符合标准,则将不能继续进行制氮操作,以保证经制氮膜组204制得的氮气的纯度。

42.本实施例中,制氮膜组204包括依次设置的两组制氮膜,以保证制氮纯度。其中制氮膜利用不对称中空纤维膜技术从压缩空气中分离和富集氮气,空气中含有78%的氮气,21%的氧气,1%的其他成分。制氮膜利用选择渗透原理来生产高纯度的氮气,各种气体组分在膜中溶解和扩散,形成自身特有的渗透速率。

43.进一步可选地,氮气缓冲罐205上还设置有第二露点传感器15,第二露点传感器15与氮气缓冲罐205上的排气阀21电连接,以此保证氮气缓冲罐205中储存氮气各项要求均符合标准。可知的,氧氮分离装置在开始工作时,其氮气的纯度较低,而随着原料空气性能的稳定,氮气的纯度逐渐上升,大约30分钟后纯度方可达到要求,而在达到要求之前,不合格的氮气通过排气阀21进入废气管路33排空,不收集于氮气缓冲罐205中。

44.优选地,氮气缓冲罐205和氮气储气罐206之间还设置第二阀24,在无须向氮气储气罐206内进气时,第二阀24即关闭。优选地,第二阀24还具有与之联动的泄压阀22,泄压阀

22设置于泄压管路上连接于氮气缓冲罐205的下游,当气体不能通过第二阀24进入压缩空气储气罐102时,则将经过设置有泄压阀22的泄压管路流向废气管路33。

45.更进一步可选地,氮气缓冲罐205和氮气储气罐206之间还设置有流量计16和稳压阀25,且流量计16和稳压阀25位于第二阀24的上游,稳压阀25通过控制开度以调节氮气缓冲罐205出口出氮气的流量,以降低氮气的压力,使稳压阀25后的氮气压力保证在一定的范围内,避免管路内压力过高,以此保证系统安全,而流量计16则可用于监测氮气缓冲罐205输向氮气储气罐206的氮气的流量,以直观显示系统是否正常。

46.可选地,氮气增压模块30包括第二过滤器207和低压氮气供气管路31,第二过滤器207设置于氮气储气罐206的下游,低压氮气供气管路31连通于第二过滤器207。从前级氮气制取模块20中分离出所需的氮气,可在过滤之后直接对外输出1mpa氮气,也即本实施例的低压氮气供气管路31用于输出压强为1mpa的氮气。

47.而氮气增压模块30还包括第二过滤器组件302和高压氮气供气管路32,第二过滤器组件302设置于增压机301的下游,增压机301设置于第二过滤器207的下游,高压氮气供气管路32连通于第二过滤器组件302。可知的,增压机301可用于将低压气体提升为高压气体,本实施例中,前述氮气制取模块20输出的1mpa氮气先经过滤,然后经过增压机301增压后,其压力可升至16.5mpa,以满足不同用户的需求。

48.本实施例中,第一过滤器103、第一过滤器组件201、第二过滤器207和第二过滤器组件302均用于过滤流经的气体中的杂质,以保证气体的纯度,且第一过滤器103、第一过滤器组件201、第二过滤器207和第二过滤器组件302均通过排水阀26与废液管路34连通。

49.本实施例中,冷水机组包括集水器402、分水器403和制冷部404,制冷部404通过分水器403连接换热器组的每个换热器401的冷却介质入口,制冷部404通过集水器402连接换热器组的每个换热器401的冷却介质出口。换热器401具有多个,换热器401为板式换热器,板式换热器通过换热管路35与集水器402和分水器403连通。其中空压机101和压缩空气储气罐102之间设置有一个板式换热器,第一过滤器103和第一过滤器组件201之间设置有一个板式换热器,氮气缓冲罐205和氮气储气罐206之间设置有一个板式换热器。另外空压机101和增压机301也均通过冷水机组换热,其中空压机101通过板式换热器进行换热,而增压机301则直接与集水器402、分水器403连通进行换热。通过设置集水器402和分水器403使得多个板式换热器可与一个制冷部404连通,从而有效减小冷却机构的体积和重量,以达到船用设备的使用要求。

50.以上实施方式只是阐述了本发明的基本原理和特性,本发明不受上述实施方式限制,在不脱离本发明精神和范围的前提下,本发明还有各种变化和改变,这些变化和改变都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1