纤维增强型多孔钛基电催化滤料的制备方法

1.本发明涉及环境处理的技术领域,尤其涉及纤维增强型多孔钛基电催化滤料的制备方法。

背景技术:

2.当前对于废水及废气处理而言,电化学氧化技术是一种很有潜力的处理手段。电催化氧化法由于在电流作用下,能够在电极表面上产生大量活性物质(羟基自由基、过氧化氢等),对氧化降解水中和空气中的有机污染物而言,具备反应条件温和、降解高效、无需投加药剂、操作简单等独特优点。

3.目前金属氧化物涂层电极是电催化氧化领域中最为广泛使用的电极材料之一,已被广泛应用于电化学氧化废水处理及各类电化学工业中,但是现阶段主流应用的碳电极具有疏水特性,使其有效比表面可能会被限制以及水系电解质离子在碳材料纳米孔内的有效传输被阻碍。多孔钛材料具备致密钛材的优秀性能, 既在轻质的前提下, 还拥有良好的耐蚀性和力学性能, 同时还具备多孔金属材料比重小、比表面积大、渗透性好等性能在催化剂载体、生物医用、电极材料等领域表现出了优良性能。作为阳极,与传统石墨阳极相比,使用性能更加优异。

4.因此,将负载金属氧化物催化层的多孔钛滤料应用在环境治理领域中,一方面可在多孔钛基体滤料上进一步通过涂覆、电沉积等方法引入纳米尺度的钛纳米材料(钛纳米管、二氧化钛、钛酸锂等),目的在于提高催化活性层与基体的结合力以及电子传输能力,增强其稳定性;另一方面通过使用高强度的纤维材料作为支撑层衬底可增强原材料的机械强度,使其满足更高的运行要求,延长使用寿命。

技术实现要素:

5.为避免上述现有技术所存在的不足,本发明提供纤维增强型多孔钛基电催化滤料的制备方法。

6.本发明是通过以下技术方案实现的:纤维增强型多孔钛基电催化滤料的制备方法,其特征在于:具体包括以下步骤:(1)钛基体预处理:将钛基体浸泡于39%~41%氢氧化钠溶液中并75℃~85℃下水浴9~11 min,然后在质量百分比为35%~37%的浓盐酸、质量百分比为29%~30%的过氧化氢及去离子水组成的混合溶液中处理10~25 min,且浓盐酸、过氧化氢及去离子水的体积比为1:1:10~1:1:20;用去离子水和无水乙醇交替清洗钛基体至中性,放置在烘箱中于90~105℃恒温干燥,得到的钛基体备用;(2)制备纤维支撑层:将步骤(1)中预处理后的多孔钛基体和1~5wt.%的高分子聚合物粘结剂共混放入

压片机的模具中,高强度纤维衬底作为支撑层,成型压力控制在50~100mpa,保压时间控制在10~30 min,将钛基体压制成平板状叠层结构,并置于马弗炉中在300~400℃温度下高温煅烧1~2 h;得到的具有纤维支撑层的多孔钛基体;(3)制备纳米中间层;将步骤(2)中的平板状叠层结构上通过浸渍法或者电化学沉积法负载纳米中间层;其中,浸渍法包括以下步骤:将步骤(2)中的平板状叠层结构的多孔钛材料浸渍于由0.1~0.5wt.%的氟化铵、1~3wt.%的泊洛沙姆f27、0.5~2mol/l高氯酸钠,余量为h2o组成的溶液体系中,并置于90~150℃的烘箱中干燥5~10 min,重复以上步骤20~30次,至钛纳米材料的负载量为0.3~0.4g;电化学沉积法包括以下步骤:将步骤(2)中的平板状叠层的多孔钛材料浸渍于由0.1~0.5wt.%的氟化铵、1~3wt.%的乙二醇、3~5wt.%的高氯酸钠、余量为h2o组成的沉积液,并以平板状叠层结构的多孔钛材料为工作电极,铂电极为对电极,电压设置范围为10~40v,沉积圈数为10~30圈,至钛纳米材料的负载量为0.65~0.8g;(4)制备催化活性层;催化层活性层的负载可分别通过溶胶凝胶法或者电沉积法两类方法中的一种实现;其中,所述溶胶凝胶法包括以下步骤:s1:配置2~5种含过渡金属的金属盐,所述过渡金属可为sn、ru、ir、sb、bi或ta;s2:将金属盐和碳原子数为2~5的多元羧酸加入h2o中混合形成溶解均匀的第一混合溶液,其中金属盐总的摩尔浓度范围为0.05mol/l~0.6mol/l,多元羧酸的摩尔浓度为1mol/l~3mol/l;s3:上述第一混合溶液中加入碳原子数为2~5的乙二醇或丙三醇混合均匀得到第二混合液, 其中多元醇的摩尔数与多元羧酸的摩尔数的比值为3~8:1;s4:第二混合液在60~120℃的水浴中加热反应30~60 min形成陈化液;s5:将步骤(3)中负载有纳米中间层的钛基体浸渍在陈化液里5~10 s后于恒温烘箱中以100~140℃的温度烘干,烘干后放置在已升温至395~400℃的马弗炉中焙烧9~11min,重复操作10~20 次,最后一次置于马弗炉中焙烧1~3 h;涂层颗粒形成的催化层呈堆叠球簇状均匀覆盖在纳米中间层表面,晶体粒径在80~100 nm,对应的空隙表面积分别为0.102 m2/g、0.030 m2/g和0.011 m2/g;所述电沉积法包括以下步骤:s1:配置含第一过渡金属盐、酸和水组成的沉积液a,其中酸为盐酸、硫酸或柠檬酸,第一过渡金属盐中的第一金属为sn、ru、ir、sb、bi或ta,其中第一过渡金属盐溶液的摩尔浓度为0.05mol/l~0.6mol/l,酸的摩尔浓度为1.25mol/l~3mol/l;s2:配置含第二过渡金属盐、酸和水组成的沉积液b,其中酸为盐酸、硫酸或柠檬酸,第二过渡金属盐中的第二金属为sn、ru、ir、sb、bi或ta,其中第二过渡金属盐溶液的摩尔浓度为0.05mol/l~0.6mol/l,酸的摩尔浓度为1.25mol/l~3mol/l;s3:将步骤(3)中负载有纳米中间层的钛基体作为工作阴极,铂电极为对电极,先

在沉积液a中沉积5~20min,电流密度为5~10ma/cm2,然后在沉积液b中沉积20~60 s,电流密度为2~5ma/cm2,重复沉积圈数2~5次,沉积完毕后放置于350~400℃的马弗炉中焙烧1~3 h;上述方法制备得到的滤料依次包括纤维支撑层、多孔钛基体、纳米中间层和催化层活性层;所述纤维支撑层为钛合金纤维、硼化钛纤维、碳化钛纤维、铝钛纤维、石墨烯纤维或氮化钛纤维中的一种;所述多孔钛基体可选择钛粉、氢化钛粉、钛合金、氟钛酸铵等前驱体钛原料进行合成或者成型,多孔钛基体包括的钛类别为小于2nm的微孔钛、2nm~50nm的介孔钛或大于50nm的大孔钛;所述纳米中间层为涂覆或沉积在多孔钛基体上的钛纳米管、二氧化钛和钛酸锂;所述催化层活性层构成为过渡金属氧化物或金属氧化物组成的复合金属氧化物。

7.进一步,所述催化层活性层的过渡金属氧化物为pbo2、sno2、ruo2、mno2、iro2、sb2o3、sb2o5或bi2o3中的一种或两种。

8.本发明的有益技术效果如下:(1)本发明的纤维增强型多孔钛基电催化滤料的制备方法,制备得到的电催化滤料,依次包括纤维支撑层、多孔钛基体、纳米中间层和催化层活性层;增加的纤维支撑层、纳米中间层、催化层活性层这三类功能层,可以有效增加多孔炭基体的机械强度,其抗拉强度高至1.5 mpa,延长多孔炭基电催化滤料的使用寿命 ;纳米管阵列的宏观颜色由蓝色过渡为蓝黑色,其中随着过滤精度的增加(由10 μm到 50 μm),纳米中间层的颜色越来越深;负载催化层后,滤料的宏观形貌整体呈现灰黑色,与纳米中间层形成紧密的固溶体,增强电催化催化层与基体的结合力以及电子传输能力,电流效率可达69%,延长多孔钛基电催化滤料的加速使用寿命至1.83年;多孔钛基电催化滤料的空隙表面积分别为0.102 m2/g,同等规格的平板状电极的宏观表面积仅为2.36~2.54 cm2/g,提高402~433倍;使得电催化滤料具备分离膜的过滤截留性能,还同时具备优良电催化氧化性能,不易发生钝化失活,高效、廉价、性能稳定。

9.(2)本发明的纤维增强型多孔钛基电催化滤料的制备方法,制备得到的电催化滤料,可去除有机污染物,具备优良电催化氧化性能,通电电流密度为20ma/cm2时,cod去除率可达70~80%;相比传统的平板钛、多孔钛为主的涂层钛电极,其金属氧化物单位质量负载量高至58.06 mg/g,可显著提高催化活性,不易发生钝化失活,本发明具有纤维增强型的多孔钛基电滤料高效、廉价、性能稳定,在废水及废气处理领域具有广阔的应用前景。

附图说明

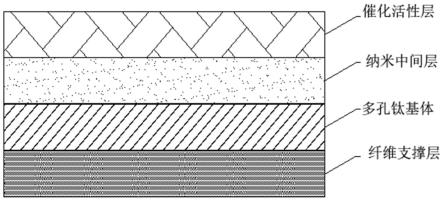

10.图1为本发明的纤维增强型多孔钛基电催化滤料的功能层示意图。

11.图2为本发明的催化层活性层的sem图片。

具体实施方式

12.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施方式仅仅用以解释本发明,

并不用于限定本发明。

13.实施例1(1)多孔钛基材料预处理:将钛基体(选用氢化钛粉)在通氮气保护下的管式马弗炉中400℃高温炭化1h,并将钛基体浸泡在浓盐酸、30%过氧化氢及去离子水(体积比分别为1:1:6)组成的混合溶液中处理15min,用去离子水和无水乙醇交替清洗钛基体至中性,放置烘箱中于105℃恒温干燥;钛基体经无机酸表面修饰后,基体表面金属膜层去除,颜色变深,表面粗糙,表面积增大,与金属界面应力减小;(2)将步骤(1)中预处理后的多孔钛基材料放入压片机的模具中,选用高强度钛纤维衬底作为支撑层,压制成型,添加1~5wt.%的聚乙烯醇粘结剂,成型压力控制在50mpa,保压时间控制在20min,将钛基体压制成平板状叠层结构,并置于马弗炉中400℃高温煅烧1h;支撑层为叠层结构,大大提升了基体的机械强度;(3)将步骤(2)中的平板状叠层结构的多孔钛材料浸渍于由0.1~0.5wt.%的氟化铵、1~3wt.%的泊洛沙姆f27、0.5~2mol/l高氯酸钠,余量为h2o组成的溶液体系中,并置于150℃的烘箱中干燥10min,重复以上步骤20次;(4)配置乙二醇:柠檬酸:sncl4·

5h2o:sbcl3摩尔比组成为130:30:9:1 的的混合溶液,在水浴90℃的条件下加热反应60 min,制备成为无色透明黏稠状的聚合物前驱体;将步骤(3)中的材料浸渍在溶胶液里5s,于140℃下的恒温烘箱中烘干,之后取出样品放置于已升温至400℃的马弗炉中焙烧10 min,重复操作10次,最后一次放置于马弗炉中焙烧2h;涂层颗粒形成的催化层呈堆叠球簇状均匀覆盖在纳米中间层表面,晶体粒径大约在80~100 nm左右,显著增大了比表面积,对应的空隙表面积分别为0.102 m2/g、0.030 m2/g和0.011 m2/g,而同等规格的平板状滤料其宏观表面积仅为2.54 cm2/g(提高48~433倍),提供了更多的活性位点。

14.实施例2(1)多孔钛基材料预处理:将钛基体在通氮气保护下的管式马弗炉中400℃高温炭化1h,并将基体浸泡在浓盐酸、30%过氧化氢及去离子水(体积比分别为1:1:6)组成的混合溶液中处理15min,用去离子水和无水乙醇交替洗至中性,放置烘箱中于105℃恒温干燥。

15.(2)将步骤(1)中预处理后的多孔钛基材料放入压片机的模具中(选用高强度碳纤维衬底作为支撑层)压制成型,添加1~5wt.%的聚乙烯醇粘结剂,成型压力控制在50mpa,保压时间控制在20min,将炭基体压制成平板状叠层结构,并置于马弗炉中400℃高温煅烧1h。

16.(3)将步骤(2)中的平板状叠层结构的多孔钛材料浸渍于由0.1~0.5wt.%的氟化铵、1~3wt.%的泊洛沙姆f27、0.5~2mol/l高氯酸钠,余量为h2o组成的溶液体系中,并置于150℃的烘箱中干燥10min,重复以上步骤20次。

17.(4)配置沉积液a:摩尔浓度为0.01 mol/l sbcl3、0.05mol/l柠檬酸的混合溶液;沉积液b:摩尔浓度为0.01 mol/l sncl4·

5h2o、0.05mol/l hcl的混合溶液。将步骤(3)中多孔炭基材料为工作阴极,铂电极为对电极,先在沉积液a中沉积20min(电流密度为5ma/cm2),然后在沉积液b中沉积40s(电流密度为5 ma/cm2), 重复沉积圈数2次,沉积完毕后放置于升温至400℃的马弗炉中焙烧3h。

18.实施例3

(1)多孔钛基材料预处理:将钛基体(选用氢化钛粉)在通氮气保护下的管式马弗炉中400℃高温炭化1h,并将钛基体浸泡在浓盐酸、30%过氧化氢及去离子水(体积比分别为1:1:6)组成的混合溶液中处理15min,用去离子水和无水乙醇交替清洗钛基体至中性,放置烘箱中于105℃恒温干燥。

19.(2)将步骤(1)中预处理后的多孔钛基材料放入压片机的模具中(选用高强度碳纤维衬底作为支撑层)压制成型,添加1~5wt.%的聚乙烯醇粘结剂,成型压力控制在50mpa,保压时间控制在20min,将炭基体压制成平板状叠层结构,并置于马弗炉中400℃高温煅烧1h。

20.(3)将步骤(2)中的平板状叠层的多孔钛材料浸渍于由0.1~0.5wt.%的氟化铵、1~3wt.%的乙二醇、3~5wt.%的高氯酸钠、余量为h2o组成的沉积液,并以平板状叠层结构的多孔钛材料为工作电极,铂电极为对电极,电压设置范围为30v,沉积圈数为20圈。

21.(4)配置沉积液a:摩尔浓度为0.01 mol/l sbcl3、0.05mol/l柠檬酸的混合溶液;沉积液b:摩尔浓度为0.01 mol/l sncl4·

5h2o、0.05mol/l hcl的混合溶液。将步骤(3)中多孔炭基材料为工作阴极,铂电极为对电极,先在沉积液a中沉积20min(电流密度为5ma/cm2),然后在沉积液b中沉积40s(电流密度为5ma/cm2), 重复沉积圈数2次,沉积完毕后放置于升温至400℃的马弗炉中焙烧3h。

22.实施例4(1)多孔钛基材料预处理:将钛基体(选用氢化钛粉)在通氮气保护下的管式马弗炉中400℃高温炭化1h,并将钛基体浸泡在浓盐酸、30%过氧化氢及去离子水(体积比分别为1:1:6)组成的混合溶液中处理15min,用去离子水和无水乙醇交替清洗钛基体至中性,放置烘箱中于105℃恒温干燥。

23.(2)将步骤(1)中预处理后的多孔钛基材料放入压片机的模具中(选用高强度碳纤维衬底作为支撑层)压制成型,添加1~5wt.%的聚乙烯醇粘结剂,成型压力控制在50mpa,保压时间控制在20min,将炭基体压制成平板状叠层结构,并置于马弗炉中400℃高温煅烧1h。

24.(3)将步骤(2)中的平板状叠层的多孔钛材料浸渍于由0.1~0.5wt.%的氟化铵、1~3wt.%的乙二醇、3~5wt.%的高氯酸钠、余量为h2o组成的沉积液,并以平板状叠层结构的多孔钛材料为工作电极,铂电极为对电极,电压设置范围为30v,沉积圈数为20圈。

25.(4)配置乙二醇:柠檬酸:sncl4·

5h2o:sbcl3摩尔比组成为130:30:9:1 的的混合溶液,在水浴90℃的条件下加热反应60 min,制备成为无色透明黏稠状的聚合物前驱体;将步骤(3)中的材料浸渍在溶胶液里5s,于140℃下的恒温烘箱中烘干,之后取出样品放置于已升温至400℃的马弗炉中焙烧10 min,重复操作10次,最后一次放置于马弗炉中焙烧2h。

26.见图1,上述方法制备得到的滤料依次包括纤维支撑层、多孔钛基体、纳米中间层和催化层活性层;所述纤维支撑层为钛合金纤维、硼化钛纤维、碳化钛纤维、铝钛纤维、石墨烯纤维或氮化钛纤维中的一种;所述多孔钛基体可选择钛粉、氢化钛粉、钛合金、氟钛酸铵等前驱体钛原料进行合成或者成型,多孔钛基体包括的钛类别为小于2nm的微孔钛、2nm~50nm的介孔钛或大于50nm的大孔钛;所述纳米中间层为涂覆或沉积在多孔钛基体上的钛纳米管、二氧化钛和钛酸锂;

所述催化层活性层构成为过渡金属氧化物或金属氧化物组成的复合金属氧化物。

27.见图2,涂层颗粒形成的催化层呈堆叠球簇状均匀覆盖在纳米中间层表面,晶体粒径大约在80~100 nm左右,显著增大了比表面积,对应的空隙表面积分别为0.102 m2/g、0.030 m2/g和0.011 m2/g,而同等规格的平板状滤料其宏观表面积仅为2.54 cm2/g(提高48~433倍),提供了更多的活性位点。

28.上述方法制备得到的滤料包括纤维支撑层、纳米中间层、催化层活性层这三类功能层,可以有效增加多孔炭基体的机械强度,延长多孔炭基电催化滤料的使用寿命;纳米管阵列的宏观颜色由蓝色过渡为蓝黑色,其中随着过滤精度的增加(由10 μm到 50 μm),纳米中间层的颜色越来越深;负载催化层后,滤料的宏观形貌整体呈现灰黑色,与纳米中间层形成紧密的固溶体,增强催化层与基体的结合力以及电子传输能力;该材料具备分离膜的过滤截留性能,还同时具备优良电催化氧化性能,不易发生钝化失活,高效、廉价、性能稳定。

29.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1