一种高比表面积多孔复合光催化剂、制法、集成处理系统及处理方法

1.本发明涉及一种高比表面积多孔复合光催化剂、制备方法、集成处理系统及处理方法,尤其涉及一种比表面积大、稳定性高、光催化活性高、电荷分离效率高、用于降解特高cod生物制品制剂加工废水的高比表面积复合光催化剂、制备方法、模块化集成处理系统及处理废水的方法,属于光催化及废水处理技术领域。

背景技术:

2.辅酶q10(coenzyme q10,又叫癸烯醌、泛醌)是一种存在于细胞线粒体内膜上的氧化还原酶的辅酶,近年国内外相继对其医学价值和临床应用等方面进行了大量研究,其在保护心脏,降低高血压,抗氧化等方面得到了广泛的应用。用于提取辅酶q10的动物细胞提取法是世界上最先采用的生产工艺之一,主要是从动物的脏器例如猪心,牛心等提取目标物质。牛心中辅酶q10的含量高达85nmol/g,是提取辅酶q10的最佳选择,而牛心提取液废水,作为该方法的衍生废水,在提取过程中会产生各种无机盐,有机溶剂等其它污染组分,包括有机醇类、有机醛类、有机酯类、有机胺类,同时该废水水质波动性大,成分复杂,具有高盐高cod的特点,是一种较难处理的动物内脏生物制品加工废水。这些废水若未处理达标而流入环境中,会对生物体造成持续伤害,且会因为其化学稳定性和难以生物降解导致易在环境中累积和扩散。长期接触此类废水会对人体靶向器官和生物群落产生难以预估的伤害,尤其是可能促使病原体产生抗性基因,严重危害人类健康和环境安全。

3.目前,常用处理牛心提取液废水的方法主要包括:生物处理法、臭氧氧化法、湿式氧化法及均相fenton氧化法。考虑到牛心提取液废水具有抗生化性,单一的生物法降解难以有效,通常采用物化+生物联用法处理。臭氧氧化法虽然反应速率快,但会产生二次污染,臭氧的制备条件和泄露问题一直难以解决,成本较高且条件苛刻。虽然均相芬顿氧化法降解效率高且成本可控、装置易操作,但是对于后续铁泥的处理成本高,且过氧化氢的消耗量大。而将芬顿法与光催化法耦合,有着能耗低,污染小,成本低等特点,有望取代传统的降解技术处理特高cod牛心提取液废水。

技术实现要素:

4.发明目的:本发明的第一目的是提供一种在可见光条件下可有效降解特高cod生物制品制剂加工废水的高比表面积多孔复合光催化剂lacu

x

ti

1-x

o3/yp-s-g-c3n4;本发明第二目的是提供一种该高比表面积多孔复合光催化剂的制备方法;本发明的第三目的是提供利用该高比表面积多孔复合光催化剂处理特高cod生物制品制剂加工废水的应用;本发明第四目的是提供一种该高比表面积多孔复合光催化剂用于处理特高cod生物制品制剂加工废水的模块化集成处理系统;本发明第五目的是提供利用该专用设备以及该高比表面积多孔复合光催化剂处理特高cod生物制品制剂加工废水的方法。

5.技术方案:本发明所述一种高比表面积多孔复合光催化剂,所述高比表面积多孔

复合催化剂的通式为lacu

x

ti

1-x

o3/yp-s-g-c3n4,其中x为0.1-0.5,y为0.5-0.9,活性物质lacu

x

ti

1-x

o3是通过掺杂cu离子改性latio3制备得到,活性物质p-s-g-c3n4是通过p、s共掺杂改性g-c3n4制备得到。

6.本发明所述的高比表面积多孔复合光催化剂的制备方法,包括以下步骤:

7.(1)采用低温溶胶-凝胶法制备lacu

x

ti

1-x

o3:将六水合硝酸镧,三水合硝酸铜溶于水中,搅拌得到a液,将钛酸四丁酯溶于异丙醇,得到b液,在冰水浴下将b液缓慢加入到a液中,再加入络合剂,搅拌混合,调节ph,继续搅拌反应,加热蒸发,干燥,研磨,得到前驱体粉末,将前驱体粉末煅烧,得到lacu

x

ti

1-x

o3;

8.(2)采用气体模板法制备具有高比表面积的多孔剥离p-s-g-c3n4:将富氮源与硫源和磷源以及气体模板剂混合研磨,将研磨后的粉末煅烧,得到多孔p-s-g-c3n4,将多孔p-s-g-c3n4置于分散剂中,超声剥离,离心,干燥,得到多孔剥离p-s-g-c3n4;

9.(3)将多孔剥离p-s-g-c3n4分散至乙醇中,加入lacu

x

ti

1-x

o3,搅拌混合均匀,真空干燥,得到最终产物lacu

x

ti

1-x

o3/yp-s-g-c3n4。

10.其中,步骤(1)中,所述六水合硝酸镧,三水合硝酸铜,钛酸四丁酯的摩尔比为1:0.1-0.5:0.5-0.9。

11.其中,步骤(1)中,所述钛酸四丁酯与异丙醇的体积比为1:2-3。

12.其中,步骤(1)中,所述络合剂为柠檬酸、聚马来酸酐、二甘醇酸、琥珀酸中的一种。

13.其中,步骤(1)中,所述镧、铜、钛的总摩尔与络合剂摩尔比为1:1-2。

14.其中,步骤(1)中,所述ph为2-3。

15.其中,步骤(1)中,所述加热蒸发是在温度为60-90℃下加热蒸发至形成溶胶凝胶状产物。

16.其中,步骤(1)中,所述干燥的温度为100-110℃,干燥的时间20-24h。

17.其中,步骤(1)中,所述煅烧的温度为700-750℃,煅烧的时间5-6h。

18.其中,步骤(2)中,所述富氮源为三聚氰胺、盐酸胍、乌洛托品中的一种。

19.其中,步骤(2)中,所述硫源为硫脲、2-硫代巴比妥酸、l-半胱氨酸中的一种。

20.其中,步骤(2)中,所述磷源为磷酸氢二铵、多磷酸铵、六氯三聚磷腈中的一种。

21.其中,步骤(2)中,所述富氮源、硫源与磷源的质量比为1:0.1-0.3:0.1-0.3。

22.其中,步骤(2)中,所述煅烧的温度为500-550℃,煅烧的时间2-4h。

23.其中,步骤(2)中,所述气体模板剂为氯化铵,碳酸氨或碳酸氢铵。

24.其中,步骤(2)中,所述富氮源与气体模板剂的质量比为1:5-10。

25.其中,步骤(2)中,所述分散剂为乙醇、异丙醇、丙酮中的一种。

26.其中,步骤(2)中,所述多孔p-s-g-c3n4与分散剂的固液比为3-5mg/ml。

27.其中,步骤(3)中,所述lacu

x

ti

1-x

o3与多孔剥离p-s-g-c3n4质量比为1:0.5-0.9,

28.其中,步骤(3)中,所述真空干燥的温度为100-110℃,真空干燥的时间20-24h。

29.本发明制备的lacu

x

ti

1-x

o3/yp-s-g-c3n4高比表面积多孔复合光催化剂同时具备类fenton氧化催化活性和光催化活性。类fenton氧化催化活性主要由lacu

x

ti

1-x

o3提供,光催化活性主要由p-s-g-c3n4提供。在制备lacu

x

ti

1-x

o3单体时,通过铜离子掺杂钙钛矿latio3的b位阳离子,引入了具有类fenton反应活性的阳离子,使金属离子和晶格氧成为反应的活性位点,同时保持了被取代后的钙钛矿能保持晶体结构不变,具有相当稳定的机械强度,减

少了催化剂使用过程中离子溶出带来的损耗。并且在引入铜离子之后,构造出对称性破缺活性中心,利用活性中心存在电荷密度梯度,经过热力学自发驱动电子迁移,形成的局域极化场极化高对称性的过氧化氢分子,经富电子区域,在局部力矩的作用下最终活化过氧化氢分子,提高了双氧水的利用率。由缺电子中心剥夺水分子h2o的电子,使水氧化转化为

·

oh,催化剂表面如同存在无数的微原电池,协同体系富含的电子、离子、亚稳态分子、活性自由基等粒子,针对特高cod生物制品制剂加工废水中的羟基、醛羰基、酯羰基等有机官能团进行氧化。制备过程中通过低温下调控络合剂种类和比例,使得络合剂可以尽可能完全地与金属离子反应,形成的胶体离子具有良好的分散性和粒径,获得了较为稳定的多齿配合物,在煅烧过程中形成的催化剂粉体最大程度的减弱了纳米粒子的团聚作用,使活性位点充分暴露出来。

30.本发明制备具有光活性高比表面积多孔剥离p-s-g-c3n4。虽然g-c3n4自发现以来一直是光催化的热门材料,但是其比表面积较小,光生载流子复合率高,可见光响应范围窄,电荷转移速度慢等缺点,严重限制了其广泛应用。多孔剥离p-s-g-c3n4使用p、s共掺杂g-c3n4,打破了g-c3n4结构单元之间的氢键作用,使分子平面发生畸变,引起共轭体系电荷的重新分布,从而导致电荷分布的差异化。引入的p、s元素具有较高的电负性,反应过程可以快速获得电子,扩大可见光响应范围,从而加快电子-空穴对的分离速度。同时在制备过程中使用气体模板剂,煅烧过程中产生适量气体从而使催化剂结构趋于多孔和蓬松,增大了其比表面积,并且在分散剂中进行超声剥离,将原本体相氮化碳层与层之间的范德华力和分子间氢键作用打破,使得纳米片的层数逐渐减少,比表面积得到明显增大。lacu

x

ti

1-x

o3和p-s-g-c3n4复合之后,两种催化剂之间构筑特殊的接触界面,能带结构得到交错,禁带宽度得到减小,抑制光生电荷的复合,光生电子-空穴对有效分离并且寿命得到延长,量子产率得到提高。同时该复合光催化剂经过煅烧后机械强度高,稳定性好,在制备成光催化膜之后不会轻易脱落和失活,可重复使用。

31.本发明lacu

x

ti

1-x

o3制备过程中通过对络合剂种类、用量的调控和煅烧温度的控制,实现了催化剂比表面积的增大,减少了纳米离子的团聚作用,制备不同质量比系列b位掺杂钙钛矿材料;通过对g-c3n4的掺杂改性,使用非金属杂元素引入二维氮化碳体系内,改变了材料的带隙结构,增加了比表面积,加速了催化剂表面电荷的分离和转移。为了进一步增加氮化碳材料的比表面积,在制备杂元素掺杂氮化碳时引入了气体模板剂,探究合适的种类和用量,在煅烧过程中产生大量气体使催化剂结构趋于蓬松多孔;体相的氮化碳由于层与层之间的范德华力和分子间氢键作用,层与层相互交叠,比表面积一直都小于10m2/g,为了更进一步增大其比表面积,使用合适的分散溶剂通过超声作用剥离得到氮化碳纳米片,破坏了氮化碳层间的氢键和范德华力,不仅极大增加了比表面积,同时粒径变小的纳米片具有增强的光吸收能力和光响应能力,加快了光生载流子的分离,有效的弥补了传统体相氮化碳的缺陷。p-s-g-c3n4制备过程中通过对气体模板剂、硫源、磷源的选择,超声分散溶剂的选择和超声时间的控制,实现了催化剂比表面积的增大和氮化碳层与层之间氢键作用和分子间作用的减弱。将上述钙钛矿材料与改性氮化碳复合,改变了两种材料的能带位置,使其电子结构发生变化以增加导电性,抑制光生载流子复合,同时暴露了钙钛矿更多的活性位点,将传统的芬顿法与光催化法耦合,进而实现各种废水的高效处理。

32.本发明所述高比表面积多孔复合光催化剂在降解特高cod生物制品制剂加工废水

中的应用。

33.其中,所述特高cod生物制品制剂加工废中包含有机醇类、有机醛类、有机酯类、有机胺类中的一种或多种。

34.其中,特高cod生物制品制剂加工废的cod值为200000-240000mg/l,含盐量为6000-7000mg/l。

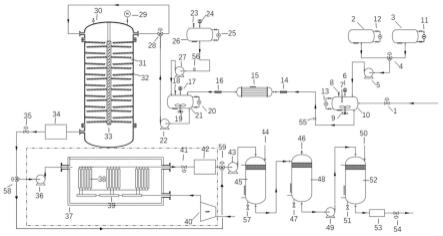

35.本发明还包括所述的高比表面积多孔复合光催化剂降解特高cod生物制品制剂加工废水的集成处理系统,所述集成处理系统包括依次连接的ph调节模块、换热模块、预混合模块,光催化反应模块和除盐模块;其中,所述ph调节模块包括酸储液罐、碱储液罐和ph调节混合罐,酸储液罐和碱储液罐分别与ph调节混合罐连通,ph调节混合罐底部设有第一搅拌桨,顶部设有ph在线检测器;预混合模块包括氧化剂储液罐和预混合罐,氧化剂储液罐与预混合罐顶部连通,预混合罐底部设有第二搅拌桨;光催化模块设有光催化反应罐,光催化反应罐内设有光源和多层含本发明所述高比表面积多孔复合光催化剂的有机玻璃板,光催化反应罐底部设有第一cod在线检测系统;除盐模块设有依次连接的阳离子交换树脂器、除co2器和阴离子交换树脂器,其中阴离子交换树脂器出水口设有电导在线监测系统。

36.其中所述集成处理系统还包括可装配式模块化的mbr膜反应模块,所述装配式模块化的mbr膜反应模块分别与光催化模块和除盐模块连通,所述mbr膜反应模块包括mbr膜反应器和鼓风机,所述mbr膜反应器内有带内衬的mbr膜,所述mbr膜反应器底部设有曝气管,曝气管与鼓风机连通。

37.其中,所述mbr膜反应模块可根据出水cod值的需要选择是否装配。

38.一种利用本发明所述集成处理系统降解特高cod生物制品制剂加工废水的方法,包括以下步骤:

39.(1)将高cod生物制品制剂加工废水进入ph调节混合罐中,打开第一搅拌桨搅拌,通过控制酸储液罐或碱储液罐调节ph调节混合罐中废水的ph,当ph在线检测器显示5.5-8.0时,将废水送入换热模块换热;

40.(2)废水经换热模块换热后进入预混合罐中,控制氧化剂储液罐中的氧化剂进入预混合罐中,打开第二拌桨搅拌预混合;

41.(3)将预混合后废水送入由光催化反应罐,由上而下依次流过装有权利要求1所述高比表面积多孔复合光催化剂制备的光催化膜的高透有机玻璃板,同时打开光源进行光催化降解反应,反应后的出水由第一cod在线监测器测定cod值,若cod值小于100000mg/l,废水依次进入除盐模块的阳离子交换树脂器、除co2器和阴离子交换树脂器,经电导在线监测系统检测含盐量小于1000mg/l后排出系统。

42.(4)若废水处理需要cod值小于10000mg/l时,经光催化降解反应后的废水进入mbr膜反应器,打开鼓风机,向曝气管中鼓入空气,废水通过mbr膜反应器停留4-5h,第二cod在线监测器测定cod值小于10000mg/l,废水依次进入除盐模块的阳离子交换树脂器、除co2器和阴离子交换树脂器,经电导在线监测系统检测含盐量小于1000mg/l后排出系统。

43.其中,所述高比表面积多孔复合光催化剂与特高cod生物制品制剂加工废水的固液比为30:1g/l。

44.其中,所述酸储液罐中选用10%盐酸溶液,碱储液罐中选用20%氢氧化钠溶液。

45.其中,所述光催化反应罐内部高透有机玻璃板负载有利用发明所述的高比表面积

多孔复合光催化剂制备的光催化膜。

46.其中高透有机玻璃光催化剂膜板的装载方式如下:将聚砜基质和聚乙烯吡咯烷酮添加剂加热溶解在n-甲基-2-吡咯烷酮溶剂中,在磁力搅拌下直到溶液变透明。冷却至室温后加入本发明所述高比表面积多孔复合光催化剂,在超声作用下使其分散均匀,然后使用惰性气体吹脱使溶液完全脱气后,使用涂膜剂将其涂布到干燥清洁的高透有机玻璃板上,小心地将涂有光催化剂膜的有机玻璃板置于冷水中直到完全凝固后,形成负载在高透有机玻璃板上的光催化膜。

47.其中,所述氧化剂与特高cod生物制品制剂加工废水的体积比为0.15-0.30:1。

48.其中,所述光源为微波无极灯。

49.其中,所述阳离子交换树脂器内树脂为弱酸性阳离子树脂,阴离子交换树脂器内树脂为弱碱性阴离子树脂。

50.本发明所述高比表面积多孔复合光催化剂处理特高cod生物制品制剂加工废水配套处理专用系统是基于本发明的高比表面积多孔复合光催化剂充分利用双氧水,主要产生

·

oh,同时还有

·o2-、e-、空穴等,催化氧化有机污染物,同时除盐模块可以利用离子交换树脂除去废水中的无机盐。且本套设备针对高cod的废水做了特别设计,将催化剂成膜涂覆在高透有机玻璃板上,极大增加了催化剂与反应底物的接触面积,同时高透有机玻璃可以减少光源反射带来的能量损失,提高了反应的效率。该高透有机玻璃光催化膜解决了膜分离领域污染物容易聚集并附着在表面或膜孔的问题,光催化剂不断降解污染物,将光催化剂与膜过程相结合,完成膜的自我洁净,从而实现长期稳定的使用,实现催化剂的高稳定性。同时高分子膜相对于污染物,结构更加复杂,这也选择性地阻止了产生的活性物种对于膜自身的破坏,从而延长了光催化膜的寿命。并且该高透有机玻璃光催化膜板可整体式拆卸和组装,便于根据需求自行调整膜板的催化剂的负载量和板数量。

51.本发明特高cod生物制品制剂加工废水配套处理专用系统反应罐中的光催化膜有机玻璃板,针对绝大多数光催化剂以粉体形式存在,在水溶液中容易团聚,同时比表面积小而导致在高cod废水中,污染物包覆住催化剂表面,活性中心无法与底物接触等特点,将上述光催化剂在聚砜膜基质上固定,反应时不会产生常见粉体催化剂的团聚现象;同时针对特高cod生物制品制剂加工废水高cod的特点,设计的具有高比表面积特点的光催化剂在有机污染物浓度高时不会因为底物包裹住孔道,从而导致底物无法到达活性位点的问题,该膜有效契合上述多孔的高比表面的光催化剂,可以迅速吸附氧化剂和底物,在催化剂表面发生高级氧化反应,大量地快速地降解特特高cod生物制品制剂加工废水中的有机污染物成分;同时,该光催化膜具有较小的扩散阻力,并且对反应物和小分子产物具有选择渗透性能,可以使反应区和分离区分离,在催化剂活性区选择性地透过降解产生的小分子,使局部反应物浓度较高,从而在动力学上促使反应正向进行,突破了化学平衡问题,极大提高了催化效果和反应速率。高透有机玻璃光催化膜解决了膜分离领域污染物容易聚集并附着在表面或膜孔的问题,光催化剂不断降解污染物,将光催化剂与膜过程相结合,完成膜的自我洁净,从而实现长期稳定的使用,实现催化剂的高稳定性,同时高分子膜相对于污染物,结构更加复杂,选择性地阻止了产生的活性物种对于膜自身的破坏,从而延长了光催化膜的寿命。并且该高透有机玻璃光催化膜板可整体式拆卸和组装,便于根据需求自行调整膜板的催化剂的负载量和板数量。

52.有益效果:与现有技术相比,本发明具有如下显著优点:

53.(1)本发明的高比表面多孔复合光催化剂使用cu离子掺杂进入latio3的b位,引入芬顿反应活性离子,使其与晶格氧成为活性中心,然后与p、s共掺杂多孔剥离g-c3n4复合,有效提高了光催化剂处理特高cod牛心提取液废水的能力。废水经过该专用设备后cod去除率达到60%以上,除盐后废水含盐量在1000mg/l以下。

54.(2)本发明的高比表面积多孔复合光催化剂制备方法操作简单,原料易得,成本低廉。该方法所需设备简单,工艺灵活。

55.(3)将本发明高比表面积多孔复合光催化剂在聚砜膜基质上固定,反应时不会产生常见粉体催化剂的团聚现象;本发明高比表面积特点的多孔复合光催化剂在有机污染物浓度高时不会因为底物包裹住孔道,不会造成底物无法到达活性位点的问题,本发明高比表面多孔复合光催化剂稳定性高,使用寿命长。

56.(4)本发明高比表面多孔复合光催化剂处理特高cod生物制品制剂加工废水配套处理专用系统,可以增加双氧水的利用率,提高催化剂的量子产率。在线检测系统可以有效检测废水的处理情况,同时循环处理系统可以针对难降解污染物多次处理达标,光催化膜涂覆在高透有机玻璃上可以大大提高传质效率,提高催化降解效果,同时高透有机玻璃可以减少光线损耗。高透有机玻璃光催化膜板可整体式拆卸和组装,便于根据需求自行调整膜板的催化剂的负载量和板数量。

57.(5)本发明装配式模块化的mbr膜反应模块可根据需求灵活组配除盐模块采用高离子交换容量、高化学稳定性和高耐磨性的离子交换树脂,实现了无机盐的有效处理;同时无气体产生,杜绝了气体排放造成的二次污染,绿色环保。

附图说明

58.图1为本发明高比表面积多孔复合光催化剂处理特高cod生物制品制剂加工废水专用系统的工艺流程图;

59.图2为实施例13制得的粉末状lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4复合光催化剂的照片图;

60.图3为实施例13制得的粉末状lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4复合光催化剂的sem图;

61.图4为实施例13制得的粉末状lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4复合光催化剂的tem图;

62.图5为实施例13制得的粉末状lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4复合光催化剂的bet比表面积数据图;

具体实施方式

63.下面结合附图对本发明的技术方案作进一步说明。

64.如图1所示,利用高比表面多孔复合光催化剂降解特高cod牛心提取液废水的集成处理系统包括ph调节模块、换热模块、预混合模块,光催化反应模块,可装配式模块化的mbr膜反应模块和除盐模块,每个模块之间都有管道相连接。

65.其中,ph调节模块包括第一单向阀1、酸储液罐2、碱储液罐3、第一计量泵5和ph调

节混合罐10和第二单向阀55,酸储液罐2和碱储液罐3通过第一三通阀4与第一计量泵5连通,第一计量泵5与ph调节混合罐10连通。酸储液罐2设有第一液位计12,碱储液罐3设有第二液位计11,ph调节混合罐10上部设有ph在线监测器7、第一安全阀8、第一压力表6和第三液位计13,ph调节混合罐10底部设有第一搅拌桨9,第一单向阀1与ph调节混合罐10连通。ph调节混合罐10连通底部与第二单向阀55连通。

66.换热模块包括依次连接的第一绝热管14、换热器15和第二绝热管16;ph调节混合罐10通过第二单向阀55后与第一绝热管14连通。

67.预混合模块包括依次连通的氧化剂储液罐26、第二计量泵27和预混合罐21,其中预混合罐21设有第四液位计20,预混合罐21底部有第二搅拌桨19,预混合罐21顶部有第二安全阀18和第二压力表17;氧化剂储液罐26设有第五液位计25,氧化剂储液罐26顶部有第三安全阀23和第三压力表24,氧化剂储液罐26通过第三单向阀56与第二计量泵27连通,第二绝热管16与预混合罐21连通。

68.光催化反应模块包括第一进液泵22、第二三通阀28、光催化反应罐32、第一cod在线监测器34和第三单向阀35,其中,光催化反应罐32顶部设有两个进液口以及第四安全阀30和第四压力表29,光催化反应罐32顶部向内延伸设有光源33。光催化反应罐32内设有多层含本发明高比表面积多孔复合光催化剂的有机玻璃板31,有机玻璃板31由高透有机玻璃上涂覆本发明的高比表面积多孔复合光催化剂膜,并以5

°

的角度,通过螺栓安装的支撑圈固定,自上而下分布在光催化反应罐32内部,光源33微波无极灯,外侧套有石英套管;第一进液泵22通过第二三通阀28与光催化反应罐32顶部两个进液口连通。第一cod在线监测器34设置在光催化反应罐32出水管道上,第三单向阀35与第一cod在线监测器34连通。

69.除盐模块包括依次连通的第四三通阀59、第三进液泵43、阳离子交换树脂柱45、除co2器48、第四进液泵49、阴离子交换树脂柱52、电导在线监测系统53和第五单向阀54,阳离子交换树脂柱45顶部设有第一再生剂进液口44,阳离子交换树脂柱45底部设有第一出液口57,阴离子交换树脂柱52顶部设有第二再生剂进液口50,阴离子交换树脂柱52底部设有第二出液口51,除co2器48顶部设有空气进气口46,除co2器48底部设有co2出气口47。电导在线监测系统53与第五单向阀54连通,第三单向阀35与第三进液泵43连通。

70.其中,上述酸储液罐2中的酸为10%盐酸溶液,碱储液罐3中碱为20%氢氧化钠溶液,氧化剂储液罐26的氧化剂30%双氧水。阳离子交换树脂柱45为弱酸性丙烯酸系阳离子交换树脂,阴离子交换树脂柱52为弱碱性苯乙烯系阴离子交换树脂

71.其中,集成处理系统还包括可装配式模块化的mbr膜反应模块,可装配式模块化的mbr膜反应模块分别与光催化反应模块和除盐模块连通。可装配式模块化的mbr膜反应模块包括第二进液泵36、mbr膜反应器37,第三三通阀38、第四单向阀41、鼓风机40和第二cod在线监测器42,其中mbr膜反应器37内部设有多组带内衬的mbr膜38,mbr膜反应器37底部设有曝气管39,曝气管39与鼓风机40连通。第二cod在线监测器42通过第四单向阀41连通mbr膜反应器37。第二cod在线监测器42与除盐模块的第四三通阀59连通。光催化反应模块的第三单向阀35通过第三三通阀58分别与第二进液泵36和第四三通阀59连通。

72.如图1所示,利用上述系统降解特高cod生物制品制剂加工废水的方法,打开第一单向阀1,将特高cod生物制品制剂加工废水进入带有ph在线监测器7的ph调节混合罐10中,控制第一三通阀4和第一计量泵5,控制酸储液罐2或碱储液罐3的流量进入ph调节混合罐10

中,打开搅拌桨9搅拌,调节ph为5.5-8.0时,关闭第一搅拌桨9和第一计量泵5,操作过程观察酸储液罐2上的第一液位计12或碱储液罐3上的第二液位计11,避免储液过量或不足,同时注意控制ph调节混合罐10顶部的第一安全阀8,第一压力表6和第三液位计20,保证操作安全进行。打开第二单向阀55废水流经第一绝热管14进入换热器15换热,换热后经第二绝热管16进入预混合罐21中。同时打开第二计量泵27和第三单向阀56,控制氧化剂储液罐26中的30%的双氧水进入预混合罐21中,打开第二搅拌桨19搅拌混合,操作过程观察预混合罐21第二安全阀18,第二压力表17和第四液位计20,防止压力过大,保证操作安全进行。当添加完双氧水到预混合罐21时,关闭第二计量泵27,第三单向阀56和第二搅拌桨19。打开第一进液泵22,使废水通过第二三通阀28由光催化反应罐32顶部两个进液口,由上而下依次流过装有高比表面积多孔复合光催化剂制备的光催化膜高透有机玻璃板31,同时打开光源33微波无极灯进行光催化反应。操作过程注意控制光催化反应罐32的第三安全阀30和第三压力表29,防止压力过大,保证操作安全进行。反应后的出水由第一cod在线监测器34测定cod,若cod值小于100000mg/l,控制第三三通阀58和第四三通阀59使废水进入第三进液泵43,打开第三进液泵43,废水依次进入阳离子交换树脂柱45(柱中装有弱酸性丙烯酸系阳离子交换树脂)、除co2器48(空气由空气进气口41进入,co2由co2出气口37出)、阴离子交换树脂柱52(柱中装有弱酸性苯乙烯系阴离子交换树脂),完出水进过电导在线监测器53测定其含盐量为1000mg/l以下,打开第五单向阀54,流出出水,完成一次废水处理。

73.废水经光催化反应后废水cod值小于100000mg/l,即可进入除盐系统。若对废水的cod值有更小的需求,可通过控制第三三通阀58进入可装配式模块化的mbr膜反应模块,打开第四单向阀35和第二进液泵36,废水进入mbr膜反应器38,同时打开鼓风机40,向曝气管39中鼓入空气,废水通过mbr膜反应器停留4-5小时,打开第五单向阀41,反应后的废水进入第二cod在线监测器42,若cod值小于10000mg/l,控制第四三通阀59使废水进入除盐模块继续处理。

74.若阳离子交换树脂柱45需要树脂再生,则从第一再生剂进液口44加入阳离子树脂再生剂,同样若阴离子交换树脂柱52需要树脂再生,则从第二再生剂进液口50加入阴离子树脂再生剂,然后再由第一出液口57和第二出液口51分别流出。

75.实施例1

76.(1)lacu

0.1

ti

0.9

o3的制备

77.按摩尔比1:0.1取2.165g六水合硝酸镧、0.1205g三水合硝酸铜,将其溶入250ml蒸馏水中,在含有冰的恒温槽中搅拌均匀,得a液。按镧钛离子摩尔比1:0.9称取钛酸四丁酯1.53g,量取与钛酸四丁酯体积比为1:2的异丙醇溶剂,与钛酸四丁酯混合搅拌均匀,得b液。在冰水浴中将b液缓慢滴加到a液中,并且持续搅拌,得到混合溶液。按照镧、铜、钛总金属离子摩尔量与一水柠檬酸摩尔比为1:1称取一水柠檬酸2.1g溶解于50ml蒸馏水,缓慢加入上述混合溶液中,以产生相应的金属络合物。使用浓氨水调节ph最终值为2-3,形成的悬浮液继续在0℃恒温槽中强烈搅拌2h。然后在水浴60℃下搅拌蒸发溶剂直至生成溶胶凝胶状产物,转移至表面皿置于鼓风干燥箱100℃干燥24h,研磨得到前驱体粉末。再将前驱体粉末以5℃/min升温至700℃,保温5h,自然冷却,研磨后得到单体lacu

0.1

ti

0.9

o3。

78.(2)多孔剥离p-s-g-c3n4的制备

79.按质量比1:0.1:0.1:5称取富氮源三聚氰胺1.5g、硫源硫脲0.15g、磷源磷酸二氢

铵0.15g、气体模板剂氯化铵7.5g,置于玛瑙研钵中充分研磨,倒入到坩埚中,加盖,转移至马弗炉中,以5℃/min升温至500℃,保温2h,自然冷却至室温,得多孔p-s-g-c3n4。取适量成型后的多孔p-s-g-c3n4分散到乙醇中,多孔p-s-g-c3n4质量与乙醇的体积比为3mg/ml,置于超声仪中工作10h。得悬浊液,经离心后,60℃下干燥过夜,得到多孔剥离p-s-g-c3n4。

80.(3)lacu

0.1

ti

0.9

o3/0.5p-s-g-c3n4的制备

81.按质量比1:0.5称取上述制备的1g lacu

0.1

ti

0.9

o3和0.5g多孔剥离p-s-g-c3n4于30ml乙醇中,磁力搅拌1h后转移到真空干燥箱100℃干燥24h。干燥后得到催化剂粉体lacu

0.1

ti

0.9

o3/0.5p-s-g-c3n4。

82.(4)将lacu

0.1

ti

0.9

o3/0.5p-s-g-c3n4负载在高透有机玻璃板上

83.将聚砜基质和聚乙烯吡咯烷酮添加剂在70℃下溶解在n-甲基-2-吡咯烷酮溶剂中,混合溶液中聚砜的质量分数为17%,聚乙烯吡咯烷酮的质量分数为0.5%,在磁力搅拌下直到溶液变透明。冷却至室温后加入300g的lacu

0.1

ti

0.9

o3/0.5p-s-g-c3n4光催化剂,在超声作用2h下使其分散均匀,然后使用氦气吹脱15h使溶液完全脱气后,使用涂膜剂将其涂布到干燥清洁的高透有机玻璃板上,小心地将涂有光催化剂膜的有机玻璃板置于冷水中直到完全凝固后,形成负载在高透有机玻璃板上的光催化膜。

84.(5)利用上述集成处理系统和特高cod生物制品制剂加工废水催化剂lacu

0.1

ti

0.9

o3/0.5p-s-g-c3n4处理特高cod生物制品制剂加工废水,特高cod生物制品制剂加工废水为特高cod牛心提取液废水

85.如图1所示,打开第一单向阀1,将10l高cod牛心提取液废水(cod为240000mg/l,含盐量为7000mg/l)进入带有ph在线监测器7的ph调节混合罐10中,控制第一三通阀4和第一计量泵5,控制碱储液罐3的流量进入ph调节混合罐10中,打开第一搅拌桨9搅拌,调节ph为5.5-8.0时,关闭第一搅拌桨9和第一计量泵5,操作过程观察酸储液罐2上的第一液位计12或碱储液罐3上的第二液位计11,避免储液过量或不足,同时注意控制ph调节混合罐10顶部的第一安全阀8,第一压力表6和第三液位计20,保证操作安全进行。打开第二单向阀55废水流经第一绝热管14进入换热器15换热,换热后经第二绝热管16进入预混合罐21中。同时打开第二计量泵27和第三单向阀56,控制氧化剂储液罐26中的30%的双氧水(总计1.5l)进入预混合罐21中,打开第二搅拌桨19搅拌混合,混合10min,操作过程观察预混合罐21第二安全阀18,第二压力表17和第四液位计20,防止压力过大,保证操作安全进行。当添加完双氧水到预混合罐21时,关闭第二计量泵27,第三单向阀56和第二搅拌桨19。打开第一进液泵22,使废水通过第二三通阀28由光催化反应罐32顶部两个进液口,由上而下依次流过装有lacu

0.1

ti

0.9

o3/0.5p-s-g-c3n4制备的光催化膜高透有机玻璃板31,同时打开光源33微波无极灯进行光催化反应。操作过程注意控制光催化反应罐32的第三安全阀30和第三压力表29,防止压力过大,保证操作安全进行。反应后的出水由第一cod在线监测器34测定cod,若cod值小于100000mg/l,打开第四单向阀35和第三进液泵43,通过控制第三三通阀58和第四三通阀59使废水依次进入阳离子交换树脂柱45(柱中装有弱酸性丙烯酸系阳离子交换树脂)、除co2器48(空气由空气进气口41进入,co2由co2出气口37出)、阴离子交换树脂柱52(柱中装有弱酸性苯乙烯系阴离子交换树脂),完出水进过电导在线监测器53测定其含盐量为1000mg/l以下,打开第五单向阀54,流出出水,完成一次废水处理。结果如表1所示。

86.表1

[0087][0088]

实施例2

[0089]

(1)lacu

0.3

ti

0.7

o3的制备

[0090]

按摩尔比1:0.3取2.165g六水合硝酸镧、0.3615g三水合硝酸铜,将其溶入250ml蒸馏水中,在含有冰的恒温槽中搅拌均匀,得a液。按镧钛离子摩尔比1:0.7称取钛酸四丁酯1.19g,量取与钛酸四丁酯体积比为1:2的异丙醇溶剂,与钛酸四丁酯混合搅拌均匀,得b液。在冰水浴中将b液缓慢滴加到a液中,并且持续搅拌,得到混合溶液。按照镧、铜、钛总金属离子摩尔量与一水柠檬酸摩尔比为1:1称取一水柠檬酸2.1g溶解于50ml蒸馏水,缓慢加入上述混合溶液,以产生相应的金属络合物。使用浓氨水调节ph最终值为2-3,形成的悬浮液继续在0℃恒温槽中强烈搅拌2h。然后在水浴70℃下搅拌蒸发溶剂直至生成溶胶凝胶状产物,转移至表面皿置于鼓风干燥箱110℃干燥20h,研磨得到前驱体粉末。再将前驱体粉末以5℃/min升温至750℃,保温6h,自然冷却,研磨后得到单体lacu

0.3

ti

0.7

o3。

[0091]

(2)多孔剥离p-s-g-c3n4的制备

[0092]

同实施例1中步骤(2)。

[0093]

(3)lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4的制备

[0094]

同实施例1中步骤(3)。

[0095]

(4)将lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4负载在高透有机玻璃板上

[0096]

同实施例1中步骤(4)。

[0097]

(5)催化剂lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4处理特高cod牛心提取液废水

[0098]

处理过程同实施例1中步骤(5),其中特高cod牛心提取液废水的初始cod为240000mg/l,含盐量为7000mg/l。结果如表2所示。

[0099]

表2

[0100][0101]

实施例3

[0102]

(1)lacu

0.5

ti

0.5

o3的制备

[0103]

按摩尔比1:0.5取2.165g六水合硝酸镧、0.6025g三水合硝酸铜,将其溶入250ml蒸馏水中,在含有冰的恒温槽中搅拌均匀,得a液。按镧钛离子摩尔比1:0.5称取钛酸四丁酯0.85g,量取与钛酸四丁酯体积比为1:2的异丙醇溶剂,与钛酸四丁酯混合搅拌均匀,得b液。在冰水浴中将b液缓慢滴加到a液中,并且持续搅拌,得到混合溶液。按照镧、铜、钛总金属离子摩尔量与一水柠檬酸摩尔比为1:1称取一水柠檬酸2.1g溶解于50ml蒸馏水,缓慢加入上述混合溶液,以产生相应的金属络合物。使用浓氨水调节ph最终值2-3,形成的悬浮液继续在0℃恒温槽中强烈搅拌2h。然后在水浴80℃下搅拌蒸发溶剂直至生成溶胶凝胶状产物,转移至表面皿置于鼓风干燥箱100℃干燥24h,研磨得到前驱体粉末。再将前驱体粉末以5℃/

min升温至730℃,保温5h,自然冷却,研磨后得到单体lacu

0.5

ti

0.

o3。

[0104]

(2)多孔剥离p-s-g-c3n4的制备

[0105]

同实施例1中步骤(2)。

[0106]

(3)lacu

0.5

ti

0.5

o3/0.5p-s-g-c3n4的制备

[0107]

同实施例1中步骤(3)。

[0108]

(4)将lacu

0.5

ti

0.5

o3/0.5p-s-g-c3n4负载在高透有机玻璃板上

[0109]

同实施例1中步骤(4)。

[0110]

(5)催化剂lacu

0.5

ti

0.5

o3/0.5p-s-g-c3n4处理特高cod牛心提取液废水

[0111]

处理过程同实施例1中步骤(5),其中特高cod牛心提取液废水的初始cod为240000mg/l,含盐量为7000mg/l。结果如表3所示。

[0112]

表3

[0113][0114]

实施例4

[0115]

(1)lacu

0.3

ti

0.7

o3的制备

[0116]

按摩尔比1:0.3取2.1650g六水合硝酸镧、0.3615g三水合硝酸铜,将其溶入250ml蒸馏水中,在含有冰的恒温槽中搅拌均匀,得a液。按镧钛离子摩尔比1:0.7称取钛酸四丁酯1.1900g,量取与钛酸四丁酯体积比为1:2的异丙醇溶剂,与钛酸四丁酯混合搅拌均匀,得b液。在冰水浴中将b液缓慢滴加到a液中,并且持续搅拌,得到混合溶液。按照镧、铜、钛总金属离子摩尔量与聚马来酸酐摩尔比为1:1称取聚马来酸酐6.0000g溶解于50ml蒸馏水,缓慢加入上述混合溶液,以产生相应的金属络合物。使用浓氨水调节ph最终值2-3,形成的悬浮液继续在0℃恒温槽中强烈搅拌2h。然后在水浴90℃下搅拌蒸发溶剂直至生成溶胶凝胶状产物,转移至表面皿置于鼓风干燥箱100℃干燥24h,研磨得到前驱体粉末。再将前驱体粉末以5℃/min升温至700℃,保温5h,自然冷却,研磨后得到单体lacu

0.3

ti

0.7

o3。

[0117]

(2)多孔剥离p-s-g-c3n4的制备

[0118]

同实施例1中步骤(2)。

[0119]

(3)lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4的制备

[0120]

同实施例1中步骤(3)。

[0121]

(4)将lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n负载在高透有机玻璃板上

[0122]

同实施例1中步骤(4)。

[0123]

(5)催化剂lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4处理特高cod牛心提取液废水

[0124]

处理过程同实施例1中步骤(5),其中特高cod牛心提取液废水的初始cod为240000mg/l,含盐量为7000mg/l。

[0125]

表4

[0126][0127]

实施例5

[0128]

(1)lacu

0.3

ti

0.7

o3的制备

[0129]

按摩尔比1:0.3取2.1650g六水合硝酸镧、0.3615g三水合硝酸铜,将其溶入250ml蒸馏水中,在含有冰的恒温槽中搅拌均匀,得a液。按镧钛离子摩尔比1:0.7称取钛酸四丁酯1.1900g,量取与钛酸四丁酯体积比为1:2的异丙醇溶剂,与钛酸四丁酯混合搅拌均匀,得b液。在冰水浴中将b液缓慢滴加到a液中,并且持续搅拌,得到混合溶液。按照镧、铜、钛总金属离子摩尔量与二甘醇酸摩尔比为1:1称取二甘醇酸1.3400g溶解于50ml蒸馏水,缓慢加入上述混合溶液,以产生相应的金属络合物。使用浓氨水调节ph最终值2-3,形成的悬浮液继续在0℃恒温槽中强烈搅拌2h。然后在水浴80℃下搅拌蒸发溶剂直至生成溶胶凝胶状产物,转移至表面皿置于鼓风干燥箱100℃干燥24h,研磨得到前驱体粉末。再将前驱体粉末以5℃/min升温至700℃,保温5h,自然冷却,研磨后得到单体lacu

0.3

ti

0.7

o3。

[0130]

(2)多孔剥离p-s-g-c3n4的制备

[0131]

同实施例1中步骤(2)。

[0132]

(3)lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4的制备

[0133]

同实施例1中步骤(3)。

[0134]

(4)将lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4负载在高透有机玻璃板上

[0135]

同实施例1中步骤(4)。

[0136]

(5)催化剂lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4处理特高cod牛心提取液废水

[0137]

处理过程同实施例1中步骤(5),其中特高cod牛心提取液废水的初始cod为240000mg/l,含盐量为7000mg/l。结果如表5所示。

[0138]

表5

[0139][0140]

实施例6

[0141]

(1)lacu

0.3

ti

0.7

o3的制备

[0142]

按摩尔比1:0.3取2.1650g六水合硝酸镧、0.3615g三水合硝酸铜,将其溶入250ml蒸馏水中,在含有冰的恒温槽中搅拌均匀,得a液。按镧钛离子摩尔比1:0.7称取钛酸四丁酯1.1900g,量取与钛酸四丁酯体积比为1:2的异丙醇溶剂,与钛酸四丁酯混合搅拌均匀,得b液。在冰水浴中将b液缓慢滴加到a液中,并且持续搅拌,得到混合溶液。按照镧、铜、钛总金属离子摩尔量与琥珀酸摩尔比为1:1.5称取琥珀酸1.1800g溶解于50ml蒸馏水,缓慢加入上述混合溶液,以产生相应的金属络合物。使用浓氨水调节ph最终值2-3,形成的悬浮液继续在0℃恒温槽中强烈搅拌2h。然后在水浴80℃下搅拌蒸发溶剂直至生成溶胶凝胶状产物,转移至表面皿置于鼓风干燥箱100℃干燥24h,研磨得到前驱体粉末。再将前驱体粉末以5℃/

min升温至700℃,保温5h,自然冷却,研磨后得到单体lacu

0.3

ti

0.7

o3。

[0143]

(2)多孔剥离p-s-g-c3n4的制备

[0144]

同实施例1中步骤(2)。

[0145]

(3)lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4的制备

[0146]

同实施例1中步骤(3)。

[0147]

(4)将lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4负载在高透有机玻璃板上

[0148]

同实施例1中步骤(4)。

[0149]

(5)催化剂lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4处理特高cod牛心提取液废水

[0150]

处理过程同实施例1中步骤(5),其中特高cod牛心提取液废水的初始cod为240000mg/l,含盐量为7000mg/l。结果如表6所示。

[0151]

表6

[0152][0153]

实施例7

[0154]

(1)lacu

0.3

ti

0.7

o3的制备

[0155]

按摩尔比1:0.3取2.1650g六水合硝酸镧、0.3615g三水合硝酸铜,将其溶入250ml蒸馏水中,在含有冰的恒温槽中搅拌均匀,得a液。按镧钛离子摩尔比1:0.7称取钛酸四丁酯1.1900g,量取与钛酸四丁酯体积比为1:2的异丙醇溶剂,与钛酸四丁酯混合搅拌均匀,得b液。在冰水浴中将b液缓慢滴加到a液中,并且持续搅拌,得到混合溶液。按照镧、铜、钛总金属离子摩尔量与聚马来酸酐酸摩尔比为1:1.5称取聚马来酸酐9.0000g溶解于50ml蒸馏水,缓慢加入上述混合溶液,以产生相应的金属络合物。使用浓氨水调节ph最终值2-3,形成的悬浮液继续在0℃恒温槽中强烈搅拌2h。然后在水浴80℃下搅拌蒸发溶剂直至生成溶胶凝胶状产物,转移至表面皿置于鼓风干燥箱100℃干燥24h,研磨得到前驱体粉末。再将前驱体粉末以5℃/min升温至700℃,保温5h,自然冷却,研磨后得到单体lacu

0.3

ti

0.7

o3。

[0156]

(2)多孔剥离p-s-g-c3n4的制备

[0157]

同实施例1中步骤(2)。

[0158]

(3)lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4的制备

[0159]

同实施例1中步骤(3)。

[0160]

(4)将lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4负载在高透有机玻璃板上

[0161]

同实施例1中步骤(4)。

[0162]

(5)催化剂lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4处理特高cod牛心提取液废水

[0163]

处理过程同实施例1中步骤(5),其中特高cod牛心提取液废水的初始cod为240000mg/l,含盐量为7000mg/l。结果如表7所示。

[0164]

表7

[0165]

[0166][0167]

实施例8

[0168]

(1)lacu

0.3

ti

0.7

o3的制备

[0169]

按摩尔比1:0.3取2.1650g六水合硝酸镧、0.3615g三水合硝酸铜,将其溶入250ml蒸馏水中,在含有冰的恒温槽中搅拌均匀,得a液。按镧钛离子摩尔比1:0.7称取钛酸四丁酯1.1900g,量取与钛酸四丁酯体积比为1:2的异丙醇溶剂,与钛酸四丁酯混合搅拌均匀,得b液。在冰水浴中将b液缓慢滴加到a液中,并且持续搅拌,得到混合溶液。按照镧、铜、钛总金属离子摩尔量与聚马来酸酐摩尔比为1:2称取聚马来酸酐12.0000g溶解于50ml蒸馏水,缓慢加入上述混合溶液,以产生相应的金属络合物。使用浓氨水调节ph最终值2-3,形成的悬浮液继续在0℃恒温槽中强烈搅拌2h。然后在水浴80℃下搅拌蒸发溶剂直至生成溶胶凝胶状产物,转移至表面皿置于鼓风干燥箱100℃干燥24h,研磨得到前驱体粉末。再将前驱体粉末以5℃/min升温至700℃,保温5h,自然冷却,研磨后得到单体lacu

0.3

ti

0.7

o3。

[0170]

(2)多孔剥离p-s-g-c3n4的制备

[0171]

同实施例1中步骤(2)。

[0172]

(3)lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4的制备

[0173]

同实施例1中步骤(3)。

[0174]

(4)将lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4负载在高透有机玻璃板上

[0175]

同实施例1中步骤(4)。

[0176]

(5)催化剂lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4处理特高cod牛心提取液废水

[0177]

处理过程同实施例1中步骤(5),其中特高cod牛心提取液废水的初始cod为240000mg/l,含盐量为7000mg/l。结果如表8所示。

[0178]

表8

[0179][0180]

实施例9

[0181]

(1)lacu

0.3

ti

0.7

o3的制备

[0182]

同实施例8中步骤(1)

[0183]

(2)多孔剥离p-s-g-c3n4的制备

[0184]

按质量比1:0.1:0.1:5称取富氮源1.5g、硫源0.15g、磷源0.15g、气体模板剂氯化铵7.5g,置于玛瑙研钵中充分研磨,倒入到坩埚中,加盖,转移至马弗炉中,以5℃/min升温至500℃,保温4h,自然冷却至室温。取适量成型后的催化剂分散到乙醇中,催化剂质量与溶剂的体积比为3mg/ml,置于超声仪中工作10h。所得悬浊液经离心后,60℃下干燥过夜,得到所需单体p-s-g-c3n4。

[0185]

(3)lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4的制备

[0186]

同实施例1中步骤(3)。

[0187]

(4)将lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4负载在高透有机玻璃板上

[0188]

同实施例1中步骤(4)。

[0189]

(5)催化剂lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4处理特高cod牛心提取液废水

[0190]

处理过程同实施例1中步骤(5),其中特高cod牛心提取液废水的初始cod为240000mg/l,含盐量为7000mg/l。

[0191]

为了考察富氮源,硫源,磷源的选择对催化剂性能的影响,使用了spss软件设计了正交实验来研究多因素对因变量降解率的作用和影响以及这些因素共同作用的影响。富氮源a1:三聚氰胺,a2:盐酸胍,a3:乌洛托品;硫源:b1:硫脲,b2:2-硫代巴比妥酸,b3:l-半胱氨酸;c1:磷酸二氢铵,c2:多磷酸铵,c3:六氯三聚磷腈,由spss软件生成9组正交实验,得到9组实验的降解率,通过多因素方差分析获得三种因素对催化剂的影响,以及筛选最佳的原料,正交实验结果如下表9所示。

[0192]

表9

[0193]

实验组碳源a硫源b磷源c降解率(%)实验组1a3b3c164.94实验组2a1b2c372.95实验组3a3b1c368.83实验组4a1b3c263.38实验组5a2b3c367.08实验组6a3b2c269.83实验组7a2b2c170.38实验组8a2b1c265.28实验组9a1b1c166.03

[0194]

将结果输入到spss软件中,选择“一般线性模型”选项后,输出的多因素方差表如下表10所示:

[0195]

表10

[0196][0197][0198]

根据上表10的结果分析,由显著性水平可以看出,对于因素b,硫源主效应显著,p值《0.05,说明此结果的可信度达到99.5%;对于因素c,磷源主效应显著,p值《0.05,说明此结果的可信度达到99.5%;而对于a元素,富氮源主效应不显著。综上说明富氮源对降解率

的影响不显著,而硫源和磷源对降解率的影响显著。

[0199]

由spss输出的三个因素的三个水平对降解率的影响如下表11-13所示:

[0200]

表11

[0201][0202]

由降解率可以看出,三种碳源对降解率的影响不显著。

[0203]

表12

[0204][0205]

由降解率可以看出,硫源对于降解率有显著影响,效果最好的是2-硫代巴比妥酸。

[0206]

表13

[0207][0208]

由降解率可以看出,硫源对于降解率有显著影响,效果最好的是六氯三聚磷腈。

[0209]

综上所述,选择最佳的富氮源:乌洛托品,硫源:2-硫代巴比妥酸,磷源:六氯三聚磷腈,用于制备p-s-g-c3n4。

[0210]

实施例10

[0211]

(1)lacu

0.3

ti

0.7

o3的制备

[0212]

同实施例8中步骤(1)

[0213]

(2)多孔剥离p-s-g-c3n4的制备

[0214]

按质量比1:0.1:0.1:5称取富氮源乌洛托品1.5g、硫源2-硫代巴比妥酸0.15g、六氯三聚磷腈0.15g、气体模板剂氯化铵7.5g,置于玛瑙研钵中充分研磨,倒入到坩埚中,加盖,转移至马弗炉中,以5℃/min升温至500℃,保温4h,自然冷却至室温。取适量成型后的催化剂分散到乙醇中,催化剂质量与溶剂的体积比为3mg/ml,置于超声仪中工作10h。所得悬

浊液经离心后,60℃下干燥过夜,得到所需单体p-s-g-c3n4。

[0215]

(3)lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4的制备

[0216]

同实施例1中步骤(3)。

[0217]

(4)将lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4负载在高透有机玻璃板上

[0218]

同实施例1中步骤(4)。

[0219]

(5)催化剂lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4处理特高cod牛心提取液废水

[0220]

处理过程同实施例1中步骤(5),其中特高cod牛心提取液废水的初始cod为240000mg/l,含盐量为7000mg/l。结果见表14。

[0221]

表14

[0222][0223]

实施例11

[0224]

(1)lacu

0.3

ti

0.7

o3的制备

[0225]

同实施例8中步骤(1)

[0226]

(2)多孔剥离p-s-g-c3n4的制备

[0227]

按质量比1:0.2:0.2:7.5称取富氮源乌洛托品1.5g、硫源2-硫代巴比妥酸0.30g、六氯三聚磷腈0.30g、气体模板剂碳酸铵11.25g,置于玛瑙研钵中充分研磨,倒入到坩埚中,加盖,转移至马弗炉中,以5℃/min升温至500℃,保温4h,自然冷却至室温。取适量成型后的催化剂分散到丙酮中,催化剂质量与溶剂的体积比为3mg/ml,置于超声仪中工作10h。所得悬浊液经离心后,60℃下干燥过夜,得到所需单体p-s-g-c3n4。

[0228]

(3)lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4的制备

[0229]

同实施例1中(3)。

[0230]

(4)将lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4负载在高透有机玻璃板上

[0231]

同实施例1中步骤(4)。

[0232]

(5)催化剂lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4处理特高cod牛心提取液废水

[0233]

处理过程同实施例1中步骤(5),其中特高cod牛心提取液废水的初始cod为240000mg/l,含盐量为7000mg/l。结果见表15。

[0234]

表15

[0235][0236]

实施例12

[0237]

(1)lacu

0.3

ti

0.7

o3的制备

[0238]

同实施例8中步骤(1)

[0239]

(2)多孔剥离p-s-g-c3n4的制备

[0240]

按质量比1:0.3:0.3:10称取富氮源乌洛托品1.5g、硫源2-硫代巴比妥酸0.45g、六

氯三聚磷腈0.45g、气体模板剂碳酸氢铵15g,置于玛瑙研钵中充分研磨,倒入到坩埚中,加盖,转移至马弗炉中,以5℃/min升温至500℃,保温4h,自然冷却至室温。取适量成型后的催化剂分散到丙酮中,催化剂质量与溶剂的体积比为3mg/ml,置于超声仪中工作10h。所得悬浊液经离心后,60℃下干燥过夜,得到所需单体p-s-g-c3n4。

[0241]

(3)lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4的制备

[0242]

同实施例1中步骤(3)。

[0243]

(4)将lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4负载在高透有机玻璃板上

[0244]

同实施例1中步骤(4)。

[0245]

(5)催化剂lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4处理特高cod牛心提取液废水

[0246]

处理过程同实施例11中步骤(5),其中特高cod牛心提取液废水的初始cod为240000mg/l,含盐量为7000mg/l。结果见表16。

[0247]

表16

[0248][0249]

实施例13

[0250]

(1)lacu

0.3

ti

0.7

o3的制备

[0251]

同实施例8中步骤(1)

[0252]

(2)多孔剥离p-s-g-c3n4的制备

[0253]

按质量比1:0.1:0.1:10称取富氮源乌洛托品1.5g、硫源2-硫代巴比妥酸0.15g、六氯三聚磷腈0.15g、气体模板剂碳酸氢铵15g,置于玛瑙研钵中充分研磨,倒入到坩埚中,加盖,转移至马弗炉中,以5℃/min升温至500℃,保温4h,自然冷却至室温。取适量成型后的催化剂分散到异丙醇中,催化剂质量与溶剂的体积比为3mg/ml,置于超声仪中工作10h。所得悬浊液经离心后,60℃下干燥过夜,得到所需单体p-s-g-c3n4。

[0254]

(3)lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4的制备

[0255]

同实施例1中步骤(3)。

[0256]

本发明制备的lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4照片如图2所示,其呈粉末状。

[0257]

对本实施例得到的lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4进行扫描电镜分析,结果如图3所示。图3为实施例13制得的粉末状lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4复合光催化剂的sem图;从图3a可以观察催化剂的形貌,剥离后的p-s-g-c3n4为纳米片状结构,表面上载有凹凸不平的lacu

0.3

ti

0.7

o3颗粒;由更高分辨率的图3b可以看出,催化剂表面具有孔状结构,这表明成功制备了生长在多孔纳米片p-s-g-c3n4上的lacu

0.3

ti

0.7

o3催化剂。

[0258]

图5为实施例13制得的粉末状lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4复合光催化剂的bet比表面积数据图;

[0259]

对本实施得到的lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n

4.

透射电镜分析,结果如图4所示。图4为实施例13制得的粉末状lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4复合光催化剂的tem图;由图4可以看到,二维片层状的催化剂,大量的lacu

0.3

ti

0.7

o3紧密地附着在p-s-g-c3n

4.

纳米片的表面。

[0260]

对本实施例得到的lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n

4.

进行bet比表面积分析,结果如5

所示。图5为实施例13制得的粉末状lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4复合光催化剂的bet比表面积数据图;由图5可以看到,比表面积为172.1684m2/g,远高于块状g-c3n4(10m2/l),证实了为高比表面积多孔催化剂。

[0261]

(4)将lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4负载在高透有机玻璃板上

[0262]

同实施例1中步骤(4)。

[0263]

(5)催化剂lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4处理特高cod牛心提取液废水

[0264]

处理过程同实施例1中步骤(5),其中特高cod牛心提取液废水的初始cod为240000mg/l,含盐量为7000mg/l。结果见表17。

[0265]

表17

[0266][0267][0268]

实施例14

[0269]

(1)lacu

0.3

ti

0.7

o3的制备

[0270]

同实施例8中步骤(1)

[0271]

(2)多孔剥离p-s-g-c3n4的制备

[0272]

同实施例13中步骤(2)

[0273]

(3)lacu

0.3

ti

0.7

o3/0.7p-s-g-c3n4的制备

[0274]

按质量比1:0.7称取上述制备的1g lacu

0.3

ti

0.7

o3和0.7g p-s-g-c3n4于30ml乙醇中,磁力搅拌1h后转移到真空干燥箱90℃干燥24h。干燥后得到催化剂粉体lacu

0.3

ti

0.7

o3/0.7p-s-g-c3n4。

[0275]

(4)将lacu

0.3

ti

0.7

o3/0.7p-s-g-c3n4负载在高透有机玻璃板上

[0276]

同实施例1中步骤(4)。

[0277]

(5)催化剂lacu

0.3

ti

0.7

o3/0.7p-s-g-c3n4处理特高cod牛心提取液废水

[0278]

处理过程同实施例1中步骤(5),其中特高cod牛心提取液废水的初始cod为240000mg/l,含盐量为7000mg/l。结果见表18。

[0279]

表18

[0280][0281]

实施例15

[0282]

(1)lacu

0.3

ti

0.7

o3的制备

[0283]

同实施例8中步骤(1)

[0284]

(2)多孔剥离p-s-g-c3n4的制备

[0285]

同实施例13中步骤(2)

[0286]

(3)lacu

0.3

ti

0.7

o3/0.9p-s-g-c3n4的制备

[0287]

按质量比1:0.9称取上述制备的1g lacu

0.3

ti

0.7

o3和0.9g p-s-g-c3n4于30ml乙醇中,磁力搅拌1h后转移到真空干燥箱90℃干燥24h。干燥后得到催化剂粉体lacu

0.3

ti

0.7

o3/0.9p-s-g-c3n4。

[0288]

(4)将lacu

0.3

ti

0.7

o3/0.9p-s-g-c3n4负载在高透有机玻璃板上

[0289]

同实施例1中步骤(4)。

[0290]

(5)催化剂lacu

0.3

ti

0.7

o3/0.9p-s-g-c3n4处理特高cod牛心提取液废水

[0291]

处理过程同实施例1中步骤(5),其中特高cod牛心提取液废水的初始cod为240000mg/l,含盐量为7000mg/l。结果见表19。

[0292]

表19

[0293][0294]

实施例16

[0295]

(1)lacu

0.3

ti

0.7

o3的制备

[0296]

同实施例8中步骤(1)

[0297]

(2)多孔剥离p-s-g-c3n4的制备

[0298]

同实施例13中步骤(2)

[0299]

(3)lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4的制备

[0300]

同实施例1中步骤(3)。

[0301]

(4)将lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4负载在高透有机玻璃板上

[0302]

同实施例1中步骤(4)。

[0303]

(5)催化剂lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4处理特高cod牛心提取液废水

[0304]

处理过程类似同实施例1中步骤(5),不同点在于光催化反应模块双氧水用量提升至3.0l,光催化反应模块后选择启动可装配式模块化的mbr膜反应模块。光催化反应后的出水由第一cod在线监测器34测定cod,若cod值小于100000mg/l,打开第四单向阀35和第二进液泵36,通过控制第三三通阀58使废水进入mbr膜反应器38,同时打开鼓风机40,向曝气管39中鼓入空气,废水通过mbr膜反应器停留4-5h,打开第五单向阀41,反应后的废水进入第二cod在线监测器42,若cod值小于10000mg/l,通过控制第四三通阀59,打开第三进液泵43,使废水进入除盐模块继续处理。其中特高cod牛心提取液废水的初始cod为240000mg/l,含盐量为7000mg/l。结果见表20。

[0305]

表20

[0306][0307]

对比例1不掺杂cu离子

[0308]

(1)latio3的制备

[0309]

取2.165g六水合硝酸镧,将其溶入250ml蒸馏水中,在含有冰的恒温槽中搅拌均匀,得a液。按镧钛离子摩尔比1:1称取钛酸四丁酯1.700g,量取体积比为1:2的异丙醇溶剂,与钛酸四丁酯混合搅拌均匀,得b液。在冰水浴中将b液缓慢滴加到a液中,并且持续搅拌,得到混合溶液。按照镧、铜、钛总金属离子摩尔量与聚马来酸酐摩尔比为1:2称取聚马来酸酐12.0000g溶解于50ml蒸馏水,缓慢加入上述混合溶液,以产生相应的金属络合物。使用浓氨水调节ph最终值2-3,形成的悬浮液继续在0℃恒温槽中强烈搅拌2h。然后在水浴80℃下搅拌蒸发溶剂直至生成溶胶凝胶状产物,转移至表面皿置于鼓风干燥箱100℃干燥24h,研磨得到前驱体粉末。再将前驱体粉末以5℃/min升温至700℃,保温5h,自然冷却,研磨后得到单体latio3。

[0310]

(2)多孔剥离p-s-g-c3n4的制备

[0311]

同实施例13中步骤(2)

[0312]

(3)latio3/0.5p-s-g-c3n4的制备

[0313]

按质量比1:0.5称取上述制备的1g latio3和0.5g p-s-g-c3n4于30ml乙醇中,磁力搅拌1h后转移到真空干燥箱90℃干燥24h。干燥后得到催化剂粉体latio3/0.5p-s-g-c3n4。

[0314]

(4)将latio3/0.5p-s-g-c3n4负载在高透有机玻璃板上

[0315]

同实施例1中步骤(4)。

[0316]

(5)催化剂latio3/0.5p-s-g-c3n4处理特高cod牛心提取液废水

[0317]

处理过程同实施例1中步骤(5),其中特高cod牛心提取液废水的初始cod为240000mg/l,含盐量为7000mg/l。结果如表21所示。

[0318]

表21

[0319][0320]

对比例2少量络合剂

[0321]

(1)lacu

0.3

ti

0.7

o3的制备

[0322]

按摩尔比1:0.3取2.1650g六水合硝酸镧、0.3615g三水合硝酸铜,将其溶入250ml蒸馏水中,在含有冰的恒温槽中搅拌均匀,得a液。按镧钛离子摩尔比1:0.7称取钛酸四丁酯1.1900g,量取体积比为1:2的异丙醇溶剂,与钛酸四丁酯混合搅拌均匀,得b液。在冰水浴中将b液缓慢滴加到a液中,并且持续搅拌,得到混合溶液。按照镧、铜、钛总金属离子摩尔量与聚马来酸酐摩尔比为1:0.5称取聚马来酸酐3.0000g溶解于50ml蒸馏水,缓慢加入上述混合溶液,以产生相应的金属络合物。使用浓氨水调节ph最终值2-3,形成的悬浮液继续在0℃恒温槽中强烈搅拌2h。然后在水浴80℃下搅拌蒸发溶剂直至生成溶胶凝胶状产物,转移至表面皿置于鼓风干燥箱100℃干燥24h,研磨得到前驱体粉末。再将前驱体粉末以5℃/min升温至700℃,保温5h,自然冷却,研磨后得到单体lacu

0.3

ti

0.7

o3。

[0323]

(2)多孔剥离p-s-g-c3n4的制备

[0324]

同实施例13中步骤(2)。

[0325]

(3)lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4的制备

[0326]

同实施例1中步骤(3)。

[0327]

(4)将lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4负载在高透有机玻璃板上

[0328]

同实施例1中步骤(4)。

[0329]

(5)催化剂lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4处理特高cod牛心提取液废水

[0330]

处理过程同实施例1中步骤(5),其中特高cod牛心提取液废水的初始cod为240000mg/l,含盐量为7000mg/l。结果见表22。

[0331]

表22

[0332][0333]

对比例3多量络合剂

[0334]

(1)lacu

0.3

ti

0.7

o3的制备

[0335]

按摩尔比1:0.3取2.1650g六水合硝酸镧、0.3615g三水合硝酸铜,将其溶入250ml蒸馏水中,在含有冰的恒温槽中搅拌均匀,得a液。按镧钛离子摩尔比1:0.7称取钛酸四丁酯1.1900g,量取体积比为1:2的异丙醇溶剂,与钛酸四丁酯混合搅拌均匀,得b液。在冰水浴中将b液缓慢滴加到a液中,并且持续搅拌,得到混合溶液。按照镧、铜、钛总金属离子摩尔量与聚马来酸酐摩尔比为1:3称取聚马来酸酐18.0000g溶解于50ml蒸馏水,缓慢加入上述混合溶液,以产生相应的金属络合物。使用浓氨水调节ph最终值2-3,形成的悬浮液继续在0℃恒温槽中强烈搅拌2h。然后在水浴80℃下搅拌蒸发溶剂直至生成溶胶凝胶状产物,转移至表面皿置于鼓风干燥箱100℃干燥24h,研磨得到前驱体粉末。再将前驱体粉末以5℃/min升温至700℃,保温5h,自然冷却,研磨后得到单体lacu

0.3

ti

0.7

o3。

[0336]

(2)多孔剥离p-s-g-c3n4的制备

[0337]

同实施例13中步骤(2)。

[0338]

(3)lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4的制备

[0339]

同实施例1中步骤(3)。

[0340]

(4)将lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4负载在高透有机玻璃板上

[0341]

同实施例1中步骤(4)。

[0342]

(5)催化剂lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4处理特高cod牛心提取液废水

[0343]

处理过程同实施例1中步骤(5),其中特高cod牛心提取液废水的初始cod为240000mg/l,含盐量为7000mg/l。结果见表23。

[0344]

表23

[0345][0346]

对比例4使用不掺杂p、s的g-c3n4[0347]

(1)lacu

0.3

ti

0.7

o3的制备

[0348]

同实施例8中步骤(1)

[0373]

(1)lacu

0.3

ti

0.7

o3的制备

[0374]

同实施例8中步骤(1)

[0375]

(2)多孔p-s-g-c3n4的制备

[0376]

按质量比1:0.1:0.1:10称取富氮源乌洛托品1.5g、硫源2-硫代巴比妥酸0.15g、六氯三聚磷腈0.15g、气体模板剂碳酸氢铵15g,置于玛瑙研钵中充分研磨,倒入到坩埚中,加盖,转移至马弗炉中,以5℃/min升温至500℃,保温4h,自然冷却至室温,得到所需单体p-s-g-c3n4。

[0377]

(3)lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4的制备

[0378]

同实施例1中步骤(3)。

[0379]

(4)将lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4负载在高透有机玻璃板上

[0380]

同实施例1中步骤(4)。

[0381]

(5)催化剂lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4处理特高cod牛心提取液废水

[0382]

处理过程同实施例1中步骤(5),其中特高cod牛心提取液废水的初始cod为240000mg/l,含盐量为7000mg/l。结果见表26

[0383]

表26

[0384][0385]

对比例7催化剂不成膜,只是粘合剂涂覆在有机玻璃上

[0386]

(1)lacu

0.3

ti

0.7

o3的制备

[0387]

同实施例8中步骤(1)

[0388]

(2)多孔剥离p-s-g-c3n4的制备

[0389]

同实施例13中步骤(2)

[0390]

(3)lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4的制备

[0391]

同实施例1中步骤(3)。

[0392]

(4)将lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4负载在高透有机玻璃板上

[0393]

同实施例1中步骤(4),其中,光催化反应罐32中高透有机玻璃光催化板31的催化剂涂载方式变化:将催化剂lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4,硅酸钠无机粘合剂,按照质量比1:1混合后,加入体积比为2:1乙酸和水混合溶液形成催化剂硅溶胶,均匀涂覆在干燥清洁的高透有机玻璃板上,小心地将涂有光催化剂膜的有机玻璃板置于冷水中直到完全凝固后,形成负载在高透有机玻璃板上的光催化板。

[0394]

(5)催化剂lacu

0.3

ti

0.7

o3/0.5p-s-g-c3n4处理特高cod牛心提取液废水

[0395]

处理过程同实施例1中步骤(5),其中特高cod牛心提取液废水的初始cod为240000mg/l,含盐量为7000mg/l。结果见表27。

[0396]

表27

[0397][0398]

综合实施例1-16和对比例1-7可知,对比例1中未掺杂cu改性的latio3/0.5p-s-g-c3n4作为催化剂降解高cod的特高cod牛心提取液废水,cod降解率只有35.33%,这说明未经cu掺杂的latio3/0.5p-s-g-c3n4催化剂中,cu离子未进入latio3的晶格,未引入了具有类fenton反应活性的阳离子,不利于载流子的转移,不能有效利用双氧水产生自由基降解污水;对比例2和3使用络合剂聚马来酸酐的用量超过和不足最佳的使用范围时,降解率均不超过55%,说明在络合剂络合时,金属离子不能完全与多齿配体螯合,当络合剂不够时,不能完全与金属离子络合,部分金属离子不能形成配合物,在溶胶凝胶阶段存在游离的金属离子,煅烧时不形成比表面积大的催化剂单体;当络合剂过量时,会大量引入杂质元素,破坏体系的稳定性,使催化剂活性位点暴露减少,催化效果下降。对比例4中使用不掺杂,不剥离的体相g-c3n4,降解率仅有39.89%,这是因为体相的g-c3n4比表面积较小,光生载流子复合率高,可见光响应范围窄,电荷转移速度慢,吸附能力下降,严重限制了催化剂的性能;对比例5中,制备得到的多孔p-s-g-c3n4没有经过超声作用10h,降解率仅为56.21%,这是因为体相的石墨相氮化碳层与层之间的氢键作用和范德华力,片层间具有较强共价c-n键,交叠的层状结构导致石墨相氮化碳的团聚作用严重,比表面积降低。而使用超声作用剥离,破坏了层与层之间的氢键作用和范德华力,将其剥离为单层或多层的纳米片,不仅比表面积极大增加,分散性增加,光催化剂效果也显著提高;对比例6中,使用未经过气体模板剂煅烧的剥离p-s-g-c3n4,降解率对比含有模板剂的催化剂也有明显下降,这是因为失去气体模板剂煅烧过程中,气体的致孔作用,催化剂没有多孔的表面,比表面积下降,催化效果也显著下降。对比例7中,将催化剂的装载方式改变,使用普通的硅酸钠粘合剂涂覆催化剂在高透有机玻璃上,对比光催化膜,发现降解率明显下降,这是因为失去了膜的选择性和抗团聚能力,催化剂的活性位点无法完全与底物接触,同时动力学上失去了局部底物浓度过高,促使反应正向进行的动力,导致降解率有所下降,进一步说明该催化剂与专用反应器的特殊适配性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1