一种磷酸铁生产废水的处理方法与流程

1.本发明属于废水处理技术领域,具体涉及一种磷酸铁生产废水的处理方法。

背景技术:

2.随着低碳环保的理念被全球认可,新能源替代传统能源已成为发展趋势。锂电池作为新能源中的重要一员,已被认可并广泛应用于电器设备中,如电动汽车、航空航天等。磷酸铁作为主流锂离子电池的正极材料磷酸铁锂的前驱动器,需求量也日益扩大。而磷酸铁在生产过程中会产生大量母液和洗水,可以看做是含有各种金属离子、大量硫酸根和少量磷酸根离子的高盐无机废水,必须经过处理达标后方可回用或排放。

3.传统的磷酸铁生产废水处理方法主要包含以下三种:(1)石灰沉淀法,是将大量的石灰投入废水中,并在不考虑总盐超标准的状况下将上清液立即排污,造成很多的污泥需要处理,增加处理成本;(2)磷酸氨镁法,是将氧化镁和氢氧化镁投入废水中产生磷酸铵镁(鸟粪石);再对剩下的氨开展蒸气提和硫酸吸收,产生硫酸铵,但该方式耗时长且消耗大量的蒸汽,加工成本费高;(3)渗透膜法,根据膜法和多效汽蒸法组成工艺,产生硫氨和磷氨肥料,此法渗透膜价格较高,投资成本高。

4.根据上述的处理方法,科研人员进行了进一步的研究和改进,并取得一定成果。

5.专利cn104609630b公开了一种磷酸铁废水处理回收装置及其方法,利用了磷酸铵镁法生成硫酸铵肥料与磷酸铵镁缓释肥,并对剩余高盐水进一步浓缩、蒸发结晶处理,实现了回收生产用水与零排放,又取得了较好的经济效益,但处理成本高。

6.专利cn105000744b公开了一种磷酸铁废水处理回用装置及其方法,通过液氨调ph过滤泥饼外运,滤液经反渗透处理得纯水,所剩浓水蒸发结晶,产出硫铵与磷铵复合肥料。该方法即用反渗透又用蒸发结晶,处理过程繁琐且成本高。

7.专利cn114853246a公开了一种磷酸铁废水处理装置以及处理方法,磷酸铁废水通过反渗透装置的两步浓缩处理得到高含盐量的浓缩液和低含盐量的产水,浓缩液用于蒸发结晶成盐,产水通过反渗透淡化得到适于工业生产用的淡水。该方法即用反渗透又用蒸发结晶,处理过程繁琐且成本高。

8.专利cn115231758a公开了磷酸铁废水的处理方法和利用磷酸铁废水制备肥料的方法,通过对磷酸铁废水的ph调节和蒸发过滤处理,逐步分离锰铁离子和磷酸铵镁,继续调节滤液ph,通过膜处理和蒸发、离心分离,得到硫酸铵、磷酸一铵和硫酸铵固体,剩余蒸发液和膜处理的淡水液依次过两级ro膜,获得电导率低于10us/cm的纯水。该方法尽管回收了肥料,但肥料价值低,不经济。

9.综上所述,目前对磷酸铁废水的处理已基本满足无污染、零排放的环保要求,同时通过产出有一定经济价值的副产和废水回用来降低生产成本。可是,磷酸铁废水产出量极大,而渗透装置的渗透膜价格昂贵、更换频繁,对废水的浓缩无论采用普通减压外蒸装置还是mvr高效节能蒸发装置,又都需要大量蒸汽,所以无论是渗透膜的使用还是对废水的浓缩,都会增加磷酸铁废水处理的成本。而现有方法中,都包含上述一种或者两种处理步骤。

所以,在满足对磷酸铁废水处理环保要求的基础上,如何进一步降低磷酸铁废水处理成本,增加锂电池的市场竞争力,是磷酸铁生产亟需解决的问题。

技术实现要素:

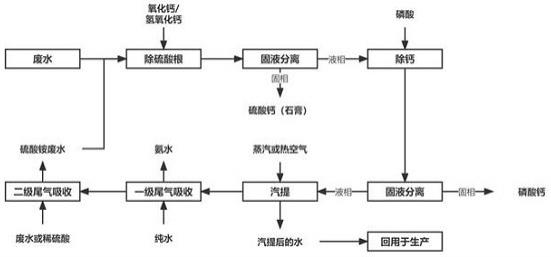

10.针对现有技术中处理磷酸铁废水成本高,处理过程复杂、耗时长的问题,本发明提供了一种磷酸铁生产废水的处理新方法,该方法处理过程简单、快速、零排放,且成本低。具体是经酸碱处理过滤分离出硫酸钙和磷酸钙,剩余滤液用更低能耗的汽提法分离出高价值副产氨水回用,汽提后的水达到了生产回用的标准,从而有效降低生产成本,提高了磷酸铁的市场竞争力。

11.本发明通过以下技术方案实现:一种磷酸铁生产废水的处理方法,包括以下步骤:(1) 常温下,向磷酸铁废水中加入cao或ca(oh)2固体,至ph值为11~12,加入完毕后继续搅拌10~60min,固液分离,得硫酸钙固体和滤液a;(2) 向滤液a中加入磷酸,搅拌15~60min后固液分离,得磷酸钙和滤液b;(3) 滤液b经汽提分离出气相和液相,气相用水吸收获得氨水,液相为气提后的水。

12.进一步地,步骤(1)中cao或ca(oh)2固体的加入量与磷酸铁废水中硫酸根的摩尔比为1~1.2:1。

13.进一步地,步骤(2)中磷酸与滤液a中钙离子的摩尔比为0.5~3:1。

14.进一步地,步骤(2)中磷酸与滤液a中钙离子的摩尔比为0.5~1.5:1。

15.进一步地,步骤(3)中汽提为水蒸气汽提或空气汽提。

16.进一步地,所述的水蒸气汽提中水蒸气的通入速率为0.5~5m3/min;所述的空气汽提中空气通入速率为0.5~5m3/min,压力为0.06~0.1mpa,温度为55

±

15℃。

17.进一步地,步骤(3)中多余尾气用磷酸铁废水完全吸收。

18.进一步地,步骤(3)中氨水的质量分数为27~29%。

19.进一步地,步骤(3)中气提分理出的液相为汽提后的水,可回用于生产溶解硫酸亚铁。

20.与传统磷酸铁废水处理工艺相比,本发明具有五大优势:(1)节约了水资源,可以将处理后的水回用前端溶解硫酸亚铁;(2)实现回收氨水的回用,提高经济价值;(3)副产石膏可作为建筑材料等应用,实现资源化利用;(4)大幅降低了能耗和处理成本;(5)工艺操作简单易于工业化推广。

21.有益效果本发明磷酸铁生产废水的处理方法使用氢氧化钙/氧化钙参与沉降,反应速率快,同时汽提法的引用,避免了膜渗透和浓缩这种耗时长的工序,极大缩短整个废水处理周期的工时,降低蒸汽用量,提高生产效率、降低成本,同时可以稳定得到质量分数27~28%的副产氨水进行回用,经济价值高,便于实际操作和工业化推广。

附图说明

22.图1为本发明磷酸铁生产废水的处理方法工艺流程图。

具体实施方式

23.下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

24.下列实施例和对比例中,所用部分原料及设备采用如下规格:各类反应釜均为5立方釜(容量为5m3);蒸汽汽提塔型号φ1800

×

26950(切)mm;mvr蒸发器为机械压缩蒸发器,型号nmvr-1t/h;磷酸铁废水为我公司同次生产的母液和漂洗液混合,ph值为1.88,硫酸根质量分数8.17%,铁离子含量613ppm,磷酸根含量1498ppm,氨氮含量(以nh

4+

计)2.54%;氧化钙和氢氧化钙为工业级,含量均为90%。

25.实施例1(1) 将2000kg磷酸铁废水打入混合釜中,开启搅拌,常温下将106kg氧化钙(氧化钙与硫酸根的摩尔比为1.05:1)加入混合釜中,加完后继续搅拌混合10min,釜内废水ph值为11.47,将混合液经固液分离,所得硫酸钙干燥后230.2kg和滤液a1842.7kg;(2) 将滤液a转入下一级混合釜中,开启搅拌,常温下加入2.7kg质量分数85%的磷酸(磷酸的加入量与钙离子的摩尔比为1.3:1)持续搅拌20min,经抽滤得磷酸钙干燥后3.2kg,滤液b 1841.4kg;(3) 将滤液b以50kg/min的速率加入蒸汽汽提塔中分离,塔底蒸汽进入速率为0.6t/h,塔顶气相经冷水冷凝后进入一级吸收罐中用纯水吸收,吸收后尾气接二级吸收罐用磷酸铁废水再次吸收,蒸汽汽提塔塔底汽提后的水转入回用水储罐;40min后汽提完毕,所用蒸汽0.4t,一级吸收罐中得质量分数27.42%的氨水163.5kg,汽提后的水1760.7kg;经icp光谱仪检测分析得:滤液a中ca

2+

含量460ppm,fe

3+

含量7.5ppm,so

42-含量2059ppm,po

43-含量11.8ppm,氨氮含量(以nh

4+

计)2.59%;滤液b中ca

2+

含量1.6ppm,fe

3+

含量1.3ppm,so

42-含量2082ppm,po

43-含量68.3ppm,氨氮含量(以nh

4+

计)2.56%。

26.经检测,汽提后的水中氨氮含量(以nh

4+

计)0.04%,ph值8.01,电导率3214μs/cm,可用做磷酸铁生产用水,废水中的氨氮回收率为93.39%;硫酸钙纯度95.61%;磷酸钙纯度98.72%。硫酸根的去除率为97.74%。

27.实施例2(1) 将2000kg磷酸铁废水打入混合釜中,开启搅拌,常温下将160kg氢氧化钙(氢氧化钙的加入量与硫酸根的摩尔比为1.2:1)加入混合釜中,加完后继续搅拌混合10min,釜内废水ph值为11.84,将混合液经固液分离,所得硫酸钙干燥后230.9kg和滤液a1928.1kg;(2) 将滤液a转入下一级混合釜中,开启搅拌,常温下加入3.1kg质量分数85%的磷酸(磷酸的加入量与钙离子的摩尔比为1.4:1)持续搅拌20min,经抽滤得磷酸钙干燥后3.6kg,滤液b 1926.6kg;(3) 将滤液b以50kg/min的速率加入蒸汽汽提塔中分离,塔底蒸汽进入速率为0.75t/h,塔顶出气冷水冷凝后进入一级吸收罐中用纯水吸收,吸收后尾气接二级吸收罐用磷酸铁废水再次吸收,蒸汽汽提塔塔底汽提后的水转入回用水储罐;40min后汽提完毕,所

用蒸汽0.5t,一级吸收罐中得质量分数27.76%的氨水161.0kg,汽提后的水1858.9kg;经icp光谱仪检测分析得:滤液a中ca

2+

含量866ppm,fe

3+

含量5.7ppm,so

42-含量1582ppm,po

43-含量10.3ppm,氨氮含量(以nh

4+

计)2.52%;滤液b中ca

2+

含量2.0ppm,fe

3+

含量1.5ppm,so

42-含量1573ppm,po

43-含量92.0ppm,氨氮含量(以nh

4+

计)2.50%。

28.经检测,汽提后的水中氨氮含量(以nh

4+

计)0.04%,ph值7.82,电导率3251μs/cm,可用做磷酸铁生产用水,废水中的氨氮回收率为93.12%;硫酸钙纯度95.43%;磷酸钙纯度98.85%,硫酸根的去除率为98.21%。

29.实施例3(1) 将2000kg磷酸铁废水打入混合釜中,开启搅拌,常温下将106kg氧化钙加入混合釜中,加完后继续搅拌混合10min,釜内废水ph值为11.46,将混合液经固液分离,所得硫酸钙干燥后230.0kg和滤液a1842.1kg;(2) 将滤液a转入下一级混合釜中,开启搅拌,常温下加入2.7kg质量分数85%的磷酸持续搅拌20min,经抽滤得磷酸钙干燥后3.2kg,滤液b 1840.9kg;(3) 将滤液b转入外蒸釜中,通过调节釜底部空气单向阀和外置真空泵,保持釜内压力0.06mpa,空气进釜速率0.5m3/min,通过外壁的管壳式恒温换热器升釜温至52

±

2℃,换热器所用介质为水蒸气回水管道中的热水;外蒸气体经冷水冷凝后进入一级吸收罐中用纯水吸收,吸收后尾气接二级吸收罐用磷酸铁废水吸收,2h后停止外蒸,釜内剩余外蒸水1667.1kg转入回用水储罐,一级吸收罐中得质量分数27.90%的氨水161.4kg;经icp光谱仪检测分析得:滤液a中ca

2+

含量458ppm,fe

3+

含量7.5ppm,so

42-含量2044ppm,po

43-含量11.5ppm,氨氮含量(以nh

4+

计)2.60%;滤液b中ca

2+

含量1.7ppm,fe

3+

含量1.4ppm,so

42-含量2071ppm,po

43-含量66.2ppm,氨氮含量(以nh

4+

计)2.56%。

30.经检测,汽提后的水中氨氮含量(以nh

4+

计)0.03%,ph值8.12,电导率3267μs/cm,可用做磷酸铁生产用水,废水中的氨氮回收率为93.83%;硫酸钙纯度95.33%;磷酸钙纯度98.60%,硫酸根的去除率为97.75%。

31.实施例4(1) 将2000kg磷酸铁废水打入混合釜中,开启搅拌,常温下将106kg氧化钙加入混合釜中,加完后继续搅拌混合10min,釜内废水ph值为11.49,将混合液经固液分离,所得硫酸钙干燥后230.1kg和滤液a1841.6kg;(2) 将滤液a转入下一级混合釜中,开启搅拌,常温下加入2.7kg质量分数85%的磷酸持续搅拌20min,经抽滤得磷酸钙干燥后3.1kg,滤液b 1840.8kg;(3) 将滤液b转入外蒸釜中,通过调节釜底部空气单向阀和外置真空泵,保持釜内压力0.07mpa,空气进釜速率1.0m3/min,通过外壁的管壳式恒温换热器升釜温至58

±

2℃,换热器所用介质为水蒸气回水管道中的热水;外蒸气体经冷水冷凝后进入一级吸收罐中用纯水吸收,吸收后尾气接二级吸收罐用磷酸铁废水吸收,2h后停止外蒸,釜内剩余外蒸水1667.1kg转入回用水储罐,一级吸收罐中得质量分数27.77%的氨水161.9kg;

经icp光谱仪检测分析得:滤液a中ca

2+

含量450ppm,fe

3+

含量7.7ppm,so

42-含量2030ppm,po

43-含量10.8ppm,氨氮含量(以nh

4+

计)2.58%;滤液b中ca

2+

含量1.7ppm,fe

3+

含量1.4ppm,so

42-含量2071ppm,po

43-含量66.2ppm,氨氮含量(以nh

4+

计)2.55%。

32.经检测,汽提后的水中氨氮含量(以nh

4+

计)0.04%,ph值8.08,电导率3247μs/cm,可用做磷酸铁生产用水,废水中的氨氮回收率为93.70%;硫酸钙纯度95.29%;磷酸钙纯度98.76%,硫酸根的去除率为97.7%。

33.对比例1(1)将2000kg磷酸铁废水打入混合釜中,开启搅拌,常温下将106kg氧化钙(氧化钙与硫酸根的摩尔比为1.05:1)加入混合釜中,加完后继续搅拌混合10min,釜内废水ph值为11.47,将混合液经固液分离,所得硫酸钙干燥后230.3kg和滤液a 1842.4kg;(2) 将滤液a转入下一级混合釜中,开启搅拌,常温下加入8.5kg质量分数85%的磷酸持续搅拌20min(磷酸的加入量与钙离子的摩尔比为4:1),经抽滤得磷酸钙干燥后3.2kg,滤液b 1849.3kg;(3) 将滤液b以50kg/min的速率加入蒸汽汽提塔中分离,塔底蒸汽进入速率为0.6t/h,塔顶出气经冷水冷凝后进入一级吸收罐中用纯水吸收,吸收后尾气接二级吸收罐用磷酸铁废水再次吸收,蒸汽汽提塔塔底气提后的水转入回用水储罐;40min后汽提完毕,所用蒸汽0.4t,一级吸收罐中得质量分数27.56%的氨水160.1kg,气提后的水1761.3kg;经icp光谱仪检测分析得:滤液a中ca

2+

含量463ppm,fe

3+

含量7.2ppm,so

42-含量2027ppm,po

43-含量11.4ppm,氨氮含量(以nh

4+

计)2.59%;滤液b中ca

2+

含量11.7ppm,fe

3+

含量1.3ppm,so

42-含量2022ppm,po

43-含量3018ppm,氨氮含量(以nh

4+

计)2.54%。

34.经检测,汽提后的水中氨氮含量(以nh

4+

计)0.57%,ph值7.05,电导率7530μs/cm,可用做磷酸铁生产用水,废水中的氨氮回收率为93.39%;硫酸钙纯度95.61%;磷酸钙纯度98.72%;硫酸根的去除率为97.7%。

35.滤液 ph值降低,增大了钙离子的溶解度,过量磷酸根的存在,也增大了体系的离子浓度,不能继续做用水回用,同时会导致在汽提过程中,会有更多的氨以磷酸铵的形式残留,降低了氨氮的回收率。

36.对比例2常规浓缩法处理磷酸铁废水:(1)将2000kg磷酸铁废水打入混合釜中,开启搅拌,将231kg质量分数25%的氨水按200kg/h的速率打入混合釜中,1.2h后测釜内废水ph值为4.45;(2) 将上述2229.7kg的混合液按1000kg/h的速率转入mvr高效蒸发器中处理,蒸发器蒸汽进入速率为1.0t/h,2.5h后停止外蒸,所用蒸汽2.5t,分离出的硫酸铵和磷酸铵经干燥得215.9kg,蒸馏水1950.6kg;经icp光谱仪检测分析得:硫酸铵和磷酸铵混合物中硫酸铵含量97.68%,磷酸铵含量1.54%。

37.对实施例1~3和对比例2处理一吨废水的收支情况(只限物料和蒸汽)进行分析,结果如下表1所示:表1 废水处理收支情况表

38.由表1可知,硫酸铁废水的传统处理方法,在浓缩液体过程中,会消耗大量蒸汽,处理1t废水的蒸汽用量远高于本专利的蒸汽用量,能源成本高;而且硫酸铁废水的传统处理方法,实现固液分离后,副产均为固相,且大部分为硫铵、磷铵、磷酸铵镁等肥料,这就必须要求其固相中其他有害金属离子的含量达到使用标准,无形增加处理成本,而本发明所产的主要副产氨水为液相蒸出,十分纯净,且市场价值较高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1