一种提高透皮吸收率的护肤品制备工艺的制作方法

1.本发明涉及化工领域,尤其涉及一种提高透皮吸收率的护肤品制备工艺。

背景技术:

2.在化妆品等皮肤外用剂中,作为通过透皮吸收发挥保湿作用、美白作用、消炎作用等作用的成分,使用了各种各样的物质。然而,因为皮肤最外层的角质层本身具有作为防御来自体外的异物侵入屏障的生理功能,所以只是简单地将有关的物质配在外用剂中,是不会获得充分透皮吸收性的,也不能表现出该成分本来的作用。而即使是通过透皮吸收表现出很好效果的物质,由于在角质层内的透皮吸收性能低,也往往不能发挥其本来的效果。

3.中国专利cn112473173b提供了一种植物护肤品的制备工艺,所述植物护肤品的制备工艺是由植物护肤品高效提纯设备提纯制得;所述植物护肤品高效提纯设备包括:上罐体,所述上罐体外周面左右两侧均通过转轴支座呈对称状转动连接有一根推进螺栓和一根调节机构,且推进螺栓和调节机构均为圆柱形结构;所述上罐体底部通过两根推进螺栓连接有下罐体。本发明通过插接件的设置,无需多人协作即可完成,大大提高了本提纯设备中破碎筒在拆下时的便捷性。但是,仍未解决因护肤品透皮吸收性较低导致护肤品有效成分利用率较低的问题。

技术实现要素:

4.为此,本发明提供一种提高透皮吸收率的护肤品制备工艺,能够降低护肤品中的溶质粒径,也能够增大护肤品中有效成分的浓度,解决了护肤品透皮吸收率低的问题

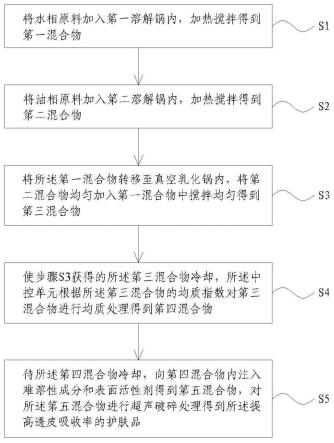

5.为实现上述目的,本发明提供一种提高透皮吸收率的护肤品制备工艺,包括:

6.步骤s1,将去离子水、水溶性成分及水溶性乳化剂加入第一溶解锅中通过第一搅拌器进行搅拌,搅拌过程中加热第一溶解锅内混合物直至混合物的温度至90℃~100℃,搅拌完成后使混合物的温度维持在90~100℃,持续20min后,将混合物的温度降低至70℃~80℃,得到第一混合物;

7.步骤s2,采用蒸汽加热的方式将注入第二溶解锅内的油溶性成分和油溶性乳化剂加热至70℃~75℃,直至设置于所述第二溶解锅内的第二搅拌器将油溶性成分和油溶性乳化剂混合均匀,得到第二混合物;

8.步骤s3,将所述第一混合物注入均质处理装置,通过设置于所述均质处理装置底部搅拌单元对第一混合物进行快速搅拌,并在搅拌过程中将所述第二混合物匀速加入均质处理装置中与第一混合物进行混合,直至第二混合物全部注入均质处理装置后,得到第三混合物,其中,中控单元根据第一混合物与第二混合物的密度差选取第二混合物的加料速度,并根据第二混合物的加料速度获取加料过程中所述搅拌单元的搅拌速度,以使第三混合物搅拌均匀;

9.步骤s4,将第三混合物冷却至40℃~45℃时获取第三混合物的均质指数,所述中控单元根据第三混合物的均质指数获取第三混合物均质过程中所述搅拌单元的搅拌速率、

所述均质处理装置内的均质压力以及背压,完成对第三混合物进行均质处理后,得到第四混合物;

10.步骤s5,根据所述第四混合物的hlb值选取表面活性剂,当所述第四混合物温度降到45℃,将难溶性成分和选取的表面活性剂注入所述均值处理装置内与第四混合物混合得到第五混合物,采用设置于均质处理装置内的超声转子对第五混合物进行超声破碎处理,得到所述提高透皮吸收率的护肤品,其中,所述中控单元根据第五混合物中有效营养成分的含量选取对第五混合物进行单次超声破碎时间,并根据所述单次超声破碎时间选取单次超声破碎后的冷却时间,进而根据单次超声的破碎时间和冷却时间之和选取对第五混合物的破碎次数。

11.进一步地,所述中控单元获取所述步骤s1中得到的第一混合物ρ1和所述步骤s2中得到的第二混合物密度ρ2,中控单元根据第一混合物ρ1与第二混合物密度ρ2的差值获取向第一混合物中注入第二混合物的加料速度vj,其中,

12.当|ρ1-ρ2|≤

△

ρ0时,所述中控单元获取加料速度v1=v0;

13.当|ρ1-ρ2|>

△

ρ0时,所述中控单元获取加料速度

14.其中,所述中控单元预设v0为加料速度标准值,

△

ρ0为两相混合物密度差阈值,j=1,2。

15.进一步地,所述中控单元根据加料速度vj’获取在向所述第一混合物中注入所述第二混合物过程中所述搅拌单元的搅拌速度ωp,其中,

16.当vj’≤k1

×

v0时,所述中控单元设定搅拌速度v0时,所述中控单元设定搅拌速度

17.当k1

×

v0<vj’<k2

×

v0时,所述中控单元设定搅拌速度ω2=ω0;

18.当vj’>k2

×

v0时,所述中控单元设定搅拌速度v0时,所述中控单元设定搅拌速度

19.其中,所述中控单元设定k1为加料速度第一调整系数,k2为加料速度第二调整系数,且k1<k2,中控单元预设ω0为加料时搅拌速度标准值,其中,p=1,2,3。

20.进一步地,待步骤s3得到的所述第三混合物冷却至40℃~50℃时,将第三混合物分为上层和下层,其中,上层为第三混合物总体积的1/10,测得第三混合物上层的含脂率为a1,下层为第三混合物总体积的9/10,测得第三混合物下层的含脂率为a2,所述中控单元预设均质指数标准值为a0,获取第三混合物的均质指数a,设定a=100

×

(a1-a2)/a1,中控单元根据均质指数标准值a0与第三混合物的均质指数a的对比结果,获取步骤s4中所述搅拌单元的搅拌速度ωtα,其中,

21.当a≤a0时,所述中控单元获取对第三混合物的搅拌速率ωt1=ωa

×

(1-(a0-a)/a);

22.当a>a0时,所述中控单元获取对第三混合物的搅拌速率当a>a0时,所述中控单元获取对第三混合物的搅拌速率

23.其中,所述中控单元预设ωa为所述均质处理装置的搅拌单元对所述第三混合物的搅拌速率标准值,α=1,2。

24.进一步地,,所述中控单元获取步骤s4中所述真空乳化锅搅拌速率ωg,中控单元根据搅拌速率ωg调节真空乳化锅内的背压及均质压力,其中,

25.当ωg≤m1

×

ωa时,所述中控单元调节所述真空乳化锅内背压pb0至pb1,使pb1=(1+(ωa-ωg2)/(ωg

×

ωa))

×

pb0,调节真空乳化锅内均质压力pd0至pd1,使pd1=5

×

pb1;

26.当m1

×

ωa<ωg<m2

×

ωa时,所述中控单元判定不对所述真空乳化锅内背压及君之压力进行调节,使真空乳化锅内背压pb=pb0,使真空乳化锅内均质压力pd=pd0,其中,pd0=5

×

pb0;

27.当ωg>m2

×

ωa时,所述中控单元调节所述真空乳化锅内背压pb0至pb2,使pb2=(1-(ωg-ωa2)/ωg

×

ωa)

×

pb0;调节真空乳化锅内均质压力pd0至pd2,使pd2=5

×

pb2;

28.其中,所述中控单元预设pb0为所述真空乳化锅内背压标准值,预设pd0为所述真空乳化锅内均质压力标准值,m1为真空乳化锅搅拌速率第一调整系数,m2为真空乳化锅搅拌速率第二调整系数,且m1<m2。

29.进一步地,所述中控单元获取步骤s4中真空乳化锅均质压力pd,中控单元根据均质压力pd0调节真空乳化锅内温度,其中,

30.当pd>pd0时,所述中控单元调节空乳化锅内温度t0至t1,使t1=t0-t0

×

(pd-pd0)/pd;

31.当pd≤pd0时,所述中控单元调节空乳化锅内温度t0至t2,使t2=t0+t0

×

(pd0-pd)/pd;

32.其中,所述中控单元设定t0为步骤s4中真空乳化锅内均质温度标准值。

33.进一步地,待步骤s4得到的第四混合物冷却至45℃时,向所述真空乳化锅注入所述难溶性成分,并根据所述第四混合物的hlb值选取表面活性剂,将所述表面活性剂随难溶性成分同步注入真空乳化锅内得到第五混合物,采用高效液相色谱法测得所述第五混合物各组成成分含量βi,i=1,2,3

…

,n,n为第五混合物全部组成成分种类的数量,所述中控单元预设第五混合物全部组成成分中有效营养成分标准值为βk0,k=1,2,3,

…

,p,p为第五混合物全部组成成分中有效营养成分种类的数量,中控单元根据任意一种有效营养成分含量βk与其对应的含量标准值的对比结果βk0选取对第五混合物的单次超声破碎时间ta,其中,

34.当βk≤q

×

βk0时,所述中控单元设定单次超声破碎时间ta=1+2

×

βk/βk0;

35.当βk>q

×

βk0时,所述中控单元设定单次超声破碎时间ta=5-2

×

βk0/βk。

36.进一步地,所述中控单元获取单次超声破碎后所述第五混合物的温度变化值

△

t,中控单元根据单次超声破碎后第五混合物的温度变化标准值

△

ta与

△

t的对比结果设定第五混合物单次超声破碎后的冷却时间tc,其中,

37.当

△

t≤

△

ta时,所述中控单元设定第五混合物单次超声破碎后的冷却时间tc=ta+0.5

×

ta

×△

ta/

△

t;

38.当

△

t>

△

ta时,所述中控单元设定第五混合物单次超声破碎后的冷却时间tc=ta

×

(1+

△

t/

△

ta)。

39.进一步地,所述中控单元设定所述第五混合物单次超声破碎时间ta与单次超声破

碎后冷却时间tc之和为第五混合物单次超声破碎的一个周期tc,中控单元根据周期tc选取对第五混合物超声破碎的功率pc,其中,

40.当tc≤10s时,所述中控单元选取对第五混合物超声破碎的功率pc=pc0

×

(1+0.1

×

tc);

41.当tc>10s时,所述中控单元选取对第五混合物超声破碎的功率pc=pc0

×

(1-10/tc);

42.其中,所述中控单元预设pc0为超声破碎功率标准值。

43.进一步地,所述中控单元根据对第五混合物超声破碎的功率pc选取对所述第五混合物的超声破碎次数n,其中,

44.当pc≥pc0时,所述中控单元设定对所述第五混合物的超声破碎次数n=[90/tc];

[0045]

当pc<pc0时,所述中控单元设定对所述第五混合物的超声破碎次数n=[120/tc];

[0046]

其中,“[90/tc]”表示对“90/tc”进行取整,“[120/tc]”表示对“120/tc”进行取整。

[0047]

与现有技术相比,本发明的有益效果在于,本发明主要通过高压均质处理减小混合物内的分子粒径降低分子间的聚集程度,进而实现降低混合物中分散物的尺寸以及提高分散物的分布均匀性,进而时整个产品体系更加稳定,且更容易扩散进皮肤内部,实现透皮吸收率的提高;本发明通过超声破碎实现混合物中有效成分的细胞破壁,能够使水分及营养更好的被吸收和保持活性成分,进一步提高混合物中的有效营养成分的含量,进而实现增加有效营养成分的浓度,有利于护肤品在皮肤内外的梯度扩散,进而有效实现透皮吸收率的提高。

[0048]

尤其,本发明根据两相混合物的密度差选择加料速度,两相混合物的密度差越大,使其混合均匀所需的动态压力越大,因此选择较小的加料速度能够减小混合时所需的动态压力,进而增大两相混合物混合时形成的流场的相对影响,有利于流场的稳定,相对湍动能减小,两相混合物的稳定性增强,进而有利于两相混合物相溶,使混合物中的分散物均匀分布,有利于对所述护肤品制备时的质量方面的过程把控。

[0049]

尤其,本发明中控单元设定加料速度越大,加料时对真空乳化锅内的搅拌速率越小,加料时会增加真空乳化锅内混合物的湍动能,此时需要较少的外加轴向力使所述混合物有较小的轴向速度,能够使各分散物运动至均匀状态;当加料速度较小时,处于需要运动分散的分散物数量较少,提供较大的外加轴向力使其拥有较大的轴向速度,有利于混合物内各成分的均匀性;实现水相混合物和油相混合物充分结合,使混合物呈现一个相对稳定的状态。

[0050]

尤其,本发明通过均质指数判定混合物内各分散物的均匀性,均质指数越低表示所述各分散物的均匀性越高,所需的外加轴向力越小;混合物冷却后,其中一部分分散物会重新沉淀聚合,通过搅拌能够使混合物中的聚合物在总体流动的作用下被分散成具有一定尺寸的分散物并通过总体流动被带到容器各处,进而实现分隔尺寸较大的液团均匀混合,即宏观上均匀。

[0051]

尤其,本发明对于混合物中粒径大小的处理主要借助真空乳化锅内的均质压力,一般情况下,均质压力越大,混合物中的聚合物粒径越小,随着粉碎后聚合物粒径的减小,所需能量也随之增大,聚合物粒径变小的速率随之减慢,即使选择较高的压力,其粉碎的细

度也并不是无限度的;压力过低不满足均质要求,压力过高会导致能源的不必要消耗;本发明通过设置背压能够排出混合物中的气体,使混合物自身最大程度保持在相对真空的状态,同时,设置背压能够有助于混合物的均匀化。

[0052]

尤其,本发明中控单元通过调节均质温度,能够在均质压力一定时,能有效地降低混合物的黏度,提高均质效果,温度过低会降低混合物流动性,不利于均质化处理,温度过高可能会引起不必要的化学反应,造成对混合物内各成分结构的破坏,热稳定性会受到不利的影响;本发明设置在均质压力较高时,选择较小的均质温度,能够在满足均质化要求的同时避免混合物内有效成分失去活性,进而避免降低乳化品的成品质量。

[0053]

尤其,本发明通过超声破碎实现混合物内有效成分细胞的细胞破壁,能够增加有效成分浓度,根据被动扩散原理,物质是从高浓度向低浓度扩散的,通过细胞破壁增加有效成分浓度,能够使有效成分向皮肤内部的扩散量增大,实现透皮吸收率的增加;本发明通过设置单次超声破碎时间,避免因超声破碎时间过长使在超声破碎过程中产生的热量过多以导致破坏原有效成分细胞的活性。

[0054]

尤其,本发明通过设置冷却时间,能够使单次超声后混合物中的热量散出,避免因产生化学自由基团导致有效成分失活,超声破碎易引起温度的剧烈上升,因此本发明设置单次破碎后冷却时间,即每次破碎后均对混合物进行自然散热,且散热时间长于单次破碎时间,易于过程中温度监测进而避免混合物温度过高;本发明选择超声破碎细胞壁,操作简单,液量损失小,有利于控制制备成本。

[0055]

尤其,本发明根据混合物单次超声破碎判定单次超声破碎产生的热量调节超声破碎的功率,当产生热量较高时,调节超声破碎的功率使其低于标准值避免有效成分细胞失活,当产生热量较低时,调节超声破碎的功率使其略高于标准值能够使细胞破壁率提高,实现对混合物中有效成分的高度萃取,控制超声破碎功率不宜过大,以免样品飞溅或起泡沫,能够减小原料损耗。

[0056]

尤其,本发明中控单元根据超声破碎的功率选取对混合物的超声破碎次数,当功率较大时,单次破碎的细胞破壁率较大,选择较小的超声破碎次数能够节省时间,提高制备效率;当功率较小时,单次破碎带细胞破壁率较低,选择较多的超声破碎次数能够提高有效成分的萃取率,有利于提高混合物中有效成分的浓度,进而实现透皮吸收率的提高,保证了护肤品的成品质量。

附图说明

[0057]

图1为发明实施例真空乳化锅结构示意图。

[0058]

图2为发明实施例提高透皮吸收率的护肤品制备工艺流程图;

具体实施方式

[0059]

为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

[0060]

下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

[0061]

需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示

的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0062]

此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

[0063]

请参阅图1所示,其为本发明实施例真空乳化锅示意图,所述真空乳化锅包括:第一搅拌装置1,用于搅拌水相混合物;与所述第一搅拌装置并列设置于均质处理装置上方的第二搅拌装置2,用于搅拌油相混合物;设置于第一搅拌装置与所述第二搅拌装置下方的所述均质处理装置3,用于对混合物进行均质处理和超声破碎;所述真空乳化锅还包括设置于所述均质处理装置侧壁夹层的的温控装置(图中未示出),其用于调节所述第一搅拌装置、第二搅拌装置及均质处理装置的内部温度;所述真空乳化锅还包括中控单元(图中未示出),用于操控温控单元以实现第一搅拌装置、第二搅拌装置和均质处理装置的内部温度,同时中控单元通过调节第一搅拌装置和第二搅拌装置搅拌过程中的各参数,并调节均质处理装置的均质压力、背压以及超声破碎的功率、周期和次数,以使混合物内分散相的粒径大小及分散程度符合要求。

[0064]

请继续参阅图1所示,所述第一搅拌装置1包括设置于第一搅拌装置上表面的第一入料口11,用于将水相原料输送至第一搅拌装置内;还包括第一搅拌装置内的第一搅拌器12,用于使水相原料均匀混合;还包括设置于第一搅拌装置底部且与所述均质处理装置3连接共用的第一翻板13,用于将搅拌完成的水相混合物注入到均质处理装置中。

[0065]

请继续参阅图1所示,所述第一搅拌装置2包括设置于第二搅拌装置上表面的第二入料口21,用于将油相原料输送至第二搅拌装置内;还包括第二搅拌装置内的第二搅拌器22,用于使油相原料均匀混合;还包括设置于第二搅拌装置底部且与所述均质处理装置3连接共用的第二翻板23,用于将搅拌完成的油相混合物注入到已注有水相混合物的均质处理装置中,所述中控单元通过调节所述第二翻板的开口大小调节油相混合物的加料速率。

[0066]

请继续参阅图1所示,所述均质处理装置3包括设置于均质处理装置侧表面的入气口31,用于通过向均质处理装置内部输送惰性气体以调节均质压力;还包括设置于均质处理装置侧表面的背压阀32,用于调节均质处理装置内部液体流动时的背压;还包括设置于均质处理装置底部的转盘33,用于带动玻璃棒旋转;还包括设置于所述转盘上表面的玻璃棒34,用于搅拌均匀处理装置内的混合物;还包括设置于均质处理装置内部上方的超声转子35,用于传递超声波以对均质处理装置内的混合物进行细胞破壁;还包括与所述背压阀相连接的出料口36,用于将所述护肤品成品导出均质处理装置外。

[0067]

请参阅图2所示,其为本发明实施例提高透皮吸收率的护肤品制备工艺流程图,所述提高透皮吸收率的护肤品制备工艺包括:

[0068]

步骤s1,将去离子水、水溶性成分及水溶性乳化剂加入第一溶解锅中通过第一搅拌器进行搅拌,搅拌过程中加热第一溶解锅内混合物直至混合物的温度至90℃~100℃,搅拌完成后使混合物的温度维持在90~100℃,持续20min后,将混合物的温度降低至70℃~

80℃,得到第一混合物;

[0069]

步骤s2,采用蒸汽加热的方式将注入第二溶解锅内的油溶性成分和油溶性乳化剂加热至70℃~75℃,直至设置于所述第二溶解锅内的第二搅拌器将油溶性成分和油溶性乳化剂混合均匀,得到第二混合物;

[0070]

步骤s3,将所述第一混合物注入均质处理装置,通过设置于所述均质处理装置底部搅拌单元对第一混合物进行快速搅拌,并在搅拌过程中将所述第二混合物匀速加入均质处理装置中与第一混合物进行混合,直至第二混合物全部注入均质处理装置后,得到第三混合物,其中,中控单元根据第一混合物与第二混合物的密度差选取第二混合物的加料速度,并根据第二混合物的加料速度获取加料过程中所述搅拌单元的搅拌速度,以使第三混合物搅拌均匀;

[0071]

步骤s4,将第三混合物冷却至40℃~45℃时获取第三混合物的均质指数,所述中控单元根据第三混合物的均质指数获取第三混合物均质过程中所述搅拌单元的搅拌速率、所述均质处理装置内的均质压力以及背压,完成对第三混合物进行均质处理后,得到第四混合物;

[0072]

步骤s5,根据所述第四混合物的hlb值选取表面活性剂,当所述第四混合物温度降到45℃,将难溶性成分和选取的表面活性剂注入所述均值处理装置内与第四混合物混合得到第五混合物,采用设置于均质处理装置内的超声转子对第五混合物进行超声破碎处理,得到所述提高透皮吸收率的护肤品,其中,所述中控单元根据第五混合物中有效营养成分的含量选取对第五混合物进行单次超声破碎时间,并根据所述单次超声破碎时间选取单次超声破碎后的冷却时间,进而根据单次超声的破碎时间和冷却时间之和选取对第五混合物的破碎次数。

[0073]

实施例一:一种护肤品原料配方,包括:表面活性剂0.1-0.3g、磷脂3-5g、水溶性乳化剂0.1-0.3g、油溶性乳化剂0.3-0.5g、抗氧化剂0.005-0.01g、保湿剂0.1-0.5g、增稠剂0.01-0.05g、防腐剂0.001-0.005g、植物添加剂0.1-0.3g、去离子水50-70g以及香精0.01g-0.1g,所述护肤品制备工艺如下:

[0074]

步骤s11,将去离子水、保湿剂、防腐剂及水溶性乳化剂加入第一溶解锅中通过第一搅拌器进行搅拌,搅拌过程中加热第一溶解锅内混合物直至混合物的温度至90℃~100℃,搅拌完成后使混合物的温度维持在90~100℃,持续20min后,将混合物的温度降低至70℃~80℃,得到第一混合物;

[0075]

步骤s12,采用蒸汽加热的方式将注入第二溶解锅内的磷脂、抗氧化剂、增稠剂及油溶性乳化剂进行加热至70℃~75℃,直至设置于所述第二溶解锅内的第二搅拌器将混合物搅拌均匀,得到第二混合物;

[0076]

步骤s13,将所述第一混合物注入均质处理装置,通过设置于所述均质处理装置底部搅拌单元对第一混合物进行快速搅拌,并在搅拌过程中将所述第二混合物匀速加入均质处理装置中与第一混合物进行混合,直至第二混合物全部注入均质处理装置后,得到第三混合物,其中,中控单元根据第一混合物与第二混合物的密度差选取第二混合物的加料速度,并根据第二混合物的加料速度获取加料过程中所述搅拌单元的搅拌速度,以使第三混合物搅拌均匀;

[0077]

步骤s14,将第三混合物冷却至40℃~45℃时获取第三混合物的均质指数,所述中

控单元根据获取的第三混合物的均质指数获取第三混合物均质过程中所述搅拌单元的搅拌速率、所述均质处理装置内的均质压力以及背压,完成对第三混合物进行均质处理后得到第四混合物;

[0078]

步骤s15,根据所述第四混合物的hlb值选取表面活性剂,当所述第四混合物温度降到45℃,将香精、防腐剂、植物添加剂以及选取的表面活性剂注入所述均值处理装置内与第四混合物混合得到第五混合物,采用设置于均质处理装置内的超声转子对第五混合物进行超声破碎处理,得到所述提高透皮吸收率的护肤品,其中,所述中控单元根据第五混合物中有效营养成分的含量选取对第五混合物进行单次超声破碎时间,并根据所述单次超声破碎时间选取单次超声破碎后的冷却时间,进而根据单次超声的破碎时间和冷却时间之和选取对第五混合物的破碎次数。

[0079]

实施例二:一种护肤品原料配方,包括:去离子水50-70g、丁二醇4-7g、黄原胶0.05-0.3g、透明质酸钠0.001-0.1g、水溶性乳化剂0.1-0.3g、甘油硬脂酸酯1-4g、鲸蜡硬脂醇0.5-2.5g、氢化聚异丁烯1-5g、油溶性乳化剂0.3-0.5g、表面活性剂0.1-0.5g、香精0.01-0.1g以及植物添加剂0.1-0.5g,所述护肤品制备工艺如下:

[0080]

步骤s21,将丁二醇、黄原胶、透明质酸钠及水溶性乳化剂加入第一溶解锅中通过第一搅拌器进行搅拌,搅拌过程中加热第一溶解锅内混合物直至混合物的温度至90℃~100℃,搅拌完成后使混合物的温度维持在90~100℃,持续20min后,将混合物的温度降低至70℃~80℃,得到第一混合物;

[0081]

步骤s22,采用蒸汽加热的方式将注入第二溶解锅内的甘油硬脂酸酯、鲸蜡硬脂醇、氢化聚异丁烯及油溶性乳化剂进行加热至70℃~75℃,直至设置于所述第二溶解锅内的第二搅拌器将混合物搅拌均匀,得到第二混合物;

[0082]

步骤s23,将所述第一混合物注入均质处理装置,通过设置于所述均质处理装置底部搅拌单元对第一混合物进行快速搅拌,并在搅拌过程中将所述第二混合物匀速加入均质处理装置中与第一混合物进行混合,直至第二混合物全部注入均质处理装置后,得到第三混合物,其中,中控单元根据第一混合物与第二混合物的密度差选取第二混合物的加料速度,并根据第二混合物的加料速度获取加料过程中所述搅拌单元的搅拌速度,以使第三混合物搅拌均匀;

[0083]

步骤s24,将第三混合物冷却至40℃~45℃时获取第三混合物的均质指数,所述中控单元根据获取的第三混合物的均质指数获取第三混合物均质过程中所述搅拌单元的搅拌速率、所述均质处理装置内的均质压力以及背压,完成对第三混合物进行均质处理后得到第四混合物;

[0084]

步骤s25,根据所述第四混合物的hlb值选取表面活性剂,当所述第四混合物温度降到45℃,将选取的表面活性剂、香精以及植物添加剂注入所述均值处理装置内与第四混合物混合得到第五混合物,采用设置于均质处理装置内的超声转子对第五混合物进行超声破碎处理,得到所述提高透皮吸收率的护肤品,其中,所述中控单元根据第五混合物中有效营养成分的含量选取对第五混合物进行单次超声破碎时间,并根据所述单次超声破碎时间选取单次超声破碎后的冷却时间,进而根据单次超声的破碎时间和冷却时间之和选取对第五混合物的破碎次数。

[0085]

具体而言,本发明主要通过高压均质处理减小混合物内的分子粒径降低分子间的

聚集程度,进而实现降低混合物中分散物的尺寸以及提高分散物的分布均匀性,进而时整个产品体系更加稳定,且更容易扩散进皮肤内部,实现透皮吸收率的提高;本发明通过超声破碎实现混合物中有效成分的细胞破壁,能够使水分及营养更好的被吸收和保持活性成分,进一步提高混合物中的有效营养成分的含量,进而实现增加有效营养成分的浓度,有利于护肤品在皮肤内外的梯度扩散,进而有效实现透皮吸收率的提高。

[0086]

所述中控单元获取所述步骤s1中得到的第一混合物ρ1和所述步骤s2中得到的第二混合物密度ρ2,中控单元根据第一混合物ρ1与第二混合物密度ρ2的差值获取向第一混合物中注入第二混合物的加料速度vj,其中,

[0087]

当|ρ1-ρ2|≤

△

ρ0时,所述中控单元获取加料速度v1=v0;

[0088]

当|ρ1-ρ2|>

△

ρ0时,所述中控单元获取加料速度

[0089]

其中,所述中控单元预设v0为加料速度标准值,

△

ρ0为两相混合物密度差阈值,j=1,2。

[0090]

具体而言,本发明不对加料速度标准值进行限定,本发明实施例所述中控单元预设vj0=6kg/min;本发明不对两相混合物密度差阈值进行限定,本发明实施例优选

△

ρ0=0.25g/cm3。

[0091]

具体而言,本发明根据两相混合物的密度差选择加料速度,两相混合物的密度差越大,使其混合均匀所需的动态压力越大,因此选择较小的加料速度能够减小混合时所需的动态压力,进而增大两相混合物混合时形成的流场的相对影响,有利于流场的稳定,相对湍动能减小,两相混合物的稳定性增强,进而有利于两相混合物相溶,使混合物中的分散物均匀分布,有利于对所述护肤品制备时的质量方面的过程把控。

[0092]

所述中控单元根据加料速度vj’获取在向所述第一混合物中注入所述第二混合物过程中所述搅拌单元的搅拌速度ωp,其中,

[0093]

当vj’≤k1

×

v0时,所述中控单元设定搅拌速度v0时,所述中控单元设定搅拌速度

[0094]

当k1

×

v0<vj’<k2

×

v0时,所述中控单元设定搅拌速度ω2=ω0;

[0095]

当vj’>k2

×

v0时,所述中控单元设定搅拌速度v0时,所述中控单元设定搅拌速度

[0096]

其中,所述中控单元设定k1为加料速度第一调整系数,k2为加料速度第二调整系数,且k1<k2,中控单元预设ω0为加料时搅拌速度标准值,其中,p=1,2,3。

[0097]

具体而言,本发明不对加料速度第一调整系数及加料速度第二调整系数进行限定,本发明实施例优选k1=0.8,k2=1.2;本发明不对加料时搅拌速度标准值进行限定,本发明实施例优选ω0=50r/min。

[0098]

具体而言,本发明中控单元设定加料速度越大,加料时对真空乳化锅内的搅拌速率越小,加料时会增加真空乳化锅内混合物的湍动能,此时需要较少的外加轴向力使所述混合物有较小的轴向速度,能够使各分散物运动至均匀状态;当加料速度较小时,处于需要运动分散的分散物数量较少,提供较大的外加轴向力使其拥有较大的轴向速度,有利于混

合物内各成分的均匀性;实现水相混合物和油相混合物充分结合,使混合物呈现一个相对稳定的状态。

[0099]

待步骤s3得到的所述第三混合物冷却至40℃~50℃时,将第三混合物分为上层和下层,其中,上层为第三混合物总体积的1/10,测得第三混合物上层的含脂率为a1,下层为第三混合物总体积的9/10,测得第三混合物下层的含脂率为a2,所述中控单元预设均质指数标准值为a0,获取第三混合物的均质指数a,设定a=100

×

(a1-a2)/a1,中控单元根据均质指数标准值a0与第三混合物的均质指数a的对比结果,获取步骤s4中所述搅拌单元的搅拌速度ωtα,其中,

[0100]

当a≤a0时,所述中控单元获取对第三混合物的搅拌速率ωt1=ωa

×

(1-(a0-a)/a);

[0101]

当a>a0时,所述中控单元获取对第三混合物的搅拌速率当a>a0时,所述中控单元获取对第三混合物的搅拌速率

[0102]

其中,所述中控单元预设ωa为所述均质处理装置的搅拌单元对所述第三混合物的搅拌速率标准值,α=1,2。

[0103]

具体而言,本发明不对含脂率的测定方法进行限定,本发明实施例提供一种优选的含脂率测定方法,即采用激光粒度分析仪对混合物中的粒子分散情况进行检测;本发明不对真空乳化锅搅拌速率标准值进行限定,本发明实施例中设定ωa=45r/min。

[0104]

具体而言,本发明通过均质指数判定混合物内各分散物的均匀性,均质指数越低表示所述各分散物的均匀性越高,所需的外加轴向力越小;混合物冷却后,其中一部分分散物会重新沉淀聚合,通过搅拌能够使混合物中的聚合物在总体流动的作用下被分散成具有一定尺寸的分散物并通过总体流动被带到容器各处,进而实现分隔尺寸较大的液团均匀混合,即宏观上均匀。

[0105]

所述中控单元获取步骤s4中所述真空乳化锅搅拌速率ωg,中控单元根据搅拌速率ωg调节真空乳化锅内的背压及均质压力,其中,

[0106]

当ωg≤m1

×

ωa时,所述中控单元调节所述真空乳化锅内背压pb0至pb1,使pb1=(1+(ωa2-ωg2)/(ωg

×

ωa))

×

pb0,调节真空乳化锅内均质压力pd0至pd1,使pd1=5

×

pb1;

[0107]

当m1

×

ωa<ωg<m2

×

ωa时,所述中控单元判定不对所述真空乳化锅内背压及君之压力进行调节,使真空乳化锅内背压pb=pb0,使真空乳化锅内均质压力pd=pd0,其中,pd0=5

×

pb0;

[0108]

当ωg>m2

×

ωa时,所述中控单元调节所述真空乳化锅内背压pb0至pb2,使pb2=(1-(ωg-ωa2)/ωg

×

ωa)

×

pb0;调节真空乳化锅内均质压力pd0至pd2,使pd2=5

×

pb2;

[0109]

其中,所述中控单元预设pb0为所述真空乳化锅内背压标准值,预设pd0为所述真空乳化锅内均质压力标准值,m1为真空乳化锅搅拌速率第一调整系数,m2为真空乳化锅搅拌速率第二调整系数,且m1<m2。

[0110]

具体而言,本发明不对真空乳化锅搅拌速率第一调整系数和真空乳化锅搅拌速率第二调整系数进行限定,本发明实施例优选m1=0.9,m2=1.05;本发明不对真空乳化锅内背压标准值进行限定,本发明实施例优选pb0=30bar。

[0111]

具体而言,本发明对于混合物中粒径大小的处理主要借助真空乳化锅内的均质压力,一般情况下,均质压力越大,混合物中的聚合物粒径越小,随着粉碎后聚合物粒径的减小,所需能量也随之增大,聚合物粒径变小的速率随之减慢,即使选择较高的压力,其粉碎的细度也并不是无限度的;压力过低不满足均质要求,压力过高会导致能源的不必要消耗;本发明通过设置背压能够排出混合物中的气体,使混合物自身最大程度保持在相对真空的状态,同时,设置背压能够有助于混合物的均匀化。

[0112]

所述中控单元获取步骤s4中真空乳化锅均质压力pd,中控单元根据均质压力pd0调节真空乳化锅内温度,其中,

[0113]

当pd>pd0时,所述中控单元调节空乳化锅内温度t0至t1,使t1=t0-t0

×

(pd-pd0)/pd;

[0114]

当pd≤pd0时,所述中控单元调节空乳化锅内温度t0至t2,使t2=t0+t0

×

(pd0-pd)/pd;

[0115]

其中,所述中控单元设定t0为步骤s4中真空乳化锅内均质温度标准值。

[0116]

具体而言,本发明不对步骤s4中真空乳化锅内均质温度标准值t0进行限定,本发明实施例设定t0=75℃。

[0117]

具体而言,本发明中控单元通过调节均质温度,能够在均质压力一定时,能有效地降低混合物的黏度,提高均质效果,温度过低会降低混合物流动性,不利于均质化处理,温度过高可能会引起不必要的化学反应,造成对混合物内各成分结构的破坏,热稳定性会受到不利的影响;本发明设置在均质压力较高时,选择较小的均质温度,能够在满足均质化要求的同时避免混合物内有效成分失去活性,进而避免降低乳化品的成品质量。

[0118]

待步骤s4得到的第四混合物冷却至45℃时,向所述真空乳化锅注入所述难溶性成分,并根据所述第四混合物的hlb值选取表面活性剂,将所述表面活性剂随难溶性成分同步注入真空乳化锅内得到第五混合物,采用高效液相色谱法测得所述第五混合物各组成成分含量βi,i=1,2,3

…

,n,n为第五混合物全部组成成分种类的数量,所述中控单元预设第五混合物全部组成成分中有效营养成分标准值为βk0,k=1,2,3,

…

,p,p为第五混合物全部组成成分中有效营养成分种类的数量,中控单元根据任意一种有效营养成分含量βk与其对应的含量标准值的对比结果βk0选取对第五混合物的单次超声破碎时间ta,其中,

[0119]

当βk≤q

×

βk0时,所述中控单元设定单次超声破碎时间ta=1+2

×

βk/βk0;

[0120]

当βk>q

×

βk0时,所述中控单元设定单次超声破碎时间ta=5-2

×

βk0/βk。

[0121]

具体而言,本发明通过超声破碎实现混合物内有效成分细胞的细胞破壁,能够增加有效成分浓度,根据被动扩散原理,物质是从高浓度向低浓度扩散的,通过细胞破壁增加有效成分浓度,能够使有效成分向皮肤内部的扩散量增大,实现透皮吸收率的增加;本发明通过设置单次超声破碎时间,避免因超声破碎时间过长使在超声破碎过程中产生的热量过多以导致破坏原有效成分细胞的活性。

[0122]

所述中控单元获取单次超声破碎后所述第五混合物的温度变化值

△

t,中控单元根据单次超声破碎后第五混合物的温度变化标准值

△

ta与

△

t的对比结果设定第五混合物单次超声破碎后的冷却时间tc,其中,

[0123]

当

△

t≤

△

ta时,所述中控单元设定第五混合物单次超声破碎后的冷却时间tc=ta+0.5

×

ta

×△

ta/

△

t;

[0124]

当

△

t>

△

ta时,所述中控单元设定第五混合物单次超声破碎后的冷却时间tc=ta

×

(1+

△

t/

△

ta)。

[0125]

具体而言,本发明通过设置冷却时间,能够使单次超声后混合物中的热量散出,避免因产生化学自由基团导致有效成分失活,超声破碎易引起温度的剧烈上升,因此本发明设置单次破碎后冷却时间,即每次破碎后均对混合物进行自然散热,且散热时间长于单次破碎时间,易于过程中温度监测进而避免混合物温度过高;本发明选择超声破碎细胞壁,操作简单,液量损失小,有利于控制制备成本。

[0126]

所述中控单元设定所述第五混合物单次超声破碎时间ta与单次超声破碎后冷却时间tc之和为第五混合物单次超声破碎的一个周期tc,中控单元根据周期tc选取对第五混合物超声破碎的功率pc,其中,

[0127]

当tc≤10s时,所述中控单元选取对第五混合物超声破碎的功率pc=pc0

×

(1+0.1

×

tc);

[0128]

当tc>10s时,所述中控单元选取对第五混合物超声破碎的功率pc=pc0

×

(1-10/tc);

[0129]

其中,所述中控单元预设pc0为超声破碎功率标准值。

[0130]

具体而言,本发明不对超声破碎功率标准值进行限定,本发明实施例设定pc0=600w。

[0131]

具体而言,本发明根据混合物单次超声破碎判定单次超声破碎产生的热量调节超声破碎的功率,当产生热量较高时,调节超声破碎的功率使其低于标准值避免有效成分细胞失活,当产生热量较低时,调节超声破碎的功率使其略高于标准值能够使细胞破壁率提高,实现对混合物中有效成分的高度萃取,控制超声破碎功率不宜过大,以免样品飞溅或起泡沫,能够减小原料损耗。

[0132]

所述中控单元根据对第五混合物超声破碎的功率pc选取对所述第五混合物的超声破碎次数n,其中,

[0133]

当pc≥pc0时,所述中控单元设定对所述第五混合物的超声破碎次数n=[90/tc];

[0134]

当pc<pc0时,所述中控单元设定对所述第五混合物的超声破碎次数n=[120/tc];

[0135]

其中,“[90/tc]”表示对“90/tc”进行取整,“[120/tc]”表示对“120/tc”进行取整。

[0136]

具体而言,本发明中控单元根据超声破碎的功率选取对混合物的超声破碎次数,当功率较大时,单次破碎的细胞破壁率较大,选择较小的超声破碎次数能够节省时间,提高制备效率;当功率较小时,单次破碎带细胞破壁率较低,选择较多的超声破碎次数能够提高有效成分的萃取率,有利于提高混合物中有效成分的浓度,进而实现透皮吸收率的提高,保证了护肤品的成品质量。

[0137]

至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

[0138]

以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、

等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1