一种蜂窝状可回收磁性生物炭制备应用于污水除镉的工艺方法与流程

1.本发明属于污水溶液处理技术领域,具体涉及一种蜂窝状可回收磁性生物炭制备应用于污水除镉的工艺方法。

背景技术:

2.化工行业及制药行业过程中产生的废水溶液中含有一定的金属离子,由于近些年来环保政策要求的不断提高,废水排放要求愈来愈严格,金属离子含量过高会严重污染生态环境,尤其是金属镉具有毒性和致癌性,长期接触会对人体健康严重造成有害的影响。

3.目前,从废水溶液中去除镉离子的方法主要包括化学沉淀法、生物处理法、电化学处理法、离子交换法,然而这些技术在去除金属镉方面的应用存在一定的局限性。化学沉淀法可能会在去除镉元素同时引入新的杂质元素,生物处理法虽成本较低,但特殊的ph和温度条件,以及去除时间长限制了该技术的发展和利用,而高昂的资金和运行成本是采用电化学技术去除镉金属的主要限制因素。因此,利用生物炭进行吸附是一种不引入杂质且可以去除镉元素的方法。

4.此外,目前磁性生物炭复合材料的制备工艺,存在针对镉元素的去除效率不高,同时镉元素去除时容易造成生物炭结构坍塌以至于不能进行二次循环利用造成经济损失。因此,开发一种蜂窝状可回收磁性生物炭制备应用于污水除镉的工艺方法至关重要。

技术实现要素:

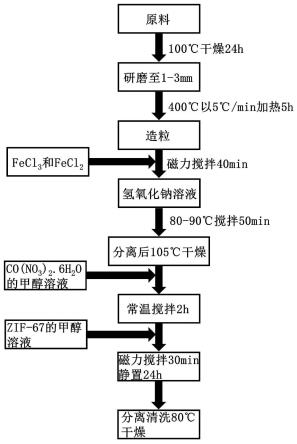

5.为了解决当前技术存在的问题,本发明提供了一种蜂窝状可回收磁性生物炭制备应用于污水除镉的工艺方法,有大量的微孔和活性中心的氮,同时蜂窝状结构比表面积大吸附效果好,吸附完成后结构不易坍塌。具体方案如下:一种蜂窝状可回收磁性生物炭制备应用于污水除镉的工艺方法,包括以下步骤:将原料干燥,使用研磨机将原料进行粉碎研磨成1-3mm,在400℃中以5℃/min进行梯度加热5h,将生物炭通过25号筛进行造粒,随后通过化学合成法制备生物炭/fe3o4蜂窝状磁性纳米复合材料,将co(no3)2.6h2o溶于甲醇溶液中,加入生物炭/fe3o4蜂窝状磁性纳米复合材料并在常温下搅拌获得混合物,随后将zif-67沸石咪唑酯骨架结构材料溶于甲醇溶液中,加入混合物中,磁力搅拌,室温下静置,使用磁铁将制备的zif-67/生物炭/fe3o4复合材料与甲醇溶液分离,并用去离子水清洗,干燥;将污水与制备的zif-67/生物炭/fe3o4复合材料混合反应,调节复合材料的使用剂量、反应ph值、反应温度去除污水中的镉元素;所述生物炭/fe3o4蜂窝状磁性纳米复合材料的制备方法如下:(1)将造粒后的生物炭添加至fecl3和fecl2混合溶液中,使用磁力搅拌;(2)在步骤(1)得到的混合溶液中加入氢氧化钠溶液,并在80-90℃中搅拌;(3)将步骤(2)所得的溶液用磁铁进行外部分离,干燥。

6.所述原料为香蕉皮、柠檬皮或柚子皮。

7.所述污水中的镉浓度为0-20mg/l。

8.所述fecl3和fecl2混合溶液中,两者之间的摩尔比为1:2。

9.所述污水与制备的zif-67/生物炭/fe3o4复合材料混合反应时反应ph值为2-8。

10.所述污水与制备的zif-67/生物炭/fe3o4复合材料混合反应时反应ph值为6。

11.所述污水与制备的zif-67/生物炭/fe3o4复合材料混合反应时反应温度为25-50℃。

12.所述污水与制备的zif-67/生物炭/fe3o4复合材料混合反应时反应温度为25℃。

13.所述污水与制备的zif-67/生物炭/fe3o4复合材料混合反应时zif-67/生物炭/fe3o4复合材料使用剂量为0.5-4.0g/l。

14.本发明至少具备如下增益效果:(1)本发明利用zif-67结构的大量微孔以及活性中心的氮,提高磁性生物炭的吸附效果,镉离子的去除率提高。

15.(2)将磁性生物炭制备成蜂窝状会提高整个生物炭的比表面积,在相同质量的情况下,吸附容量会大大提升,同时蜂窝结构在反复利用时结构不易坍塌,使该磁性生物炭的循环利用率提高。

附图说明

16.图1为本发明一种蜂窝状可回收磁性生物炭制备应用于污水除镉的工艺方法中磁性生物炭的制备流程图。

具体实施方式

17.实施例1磁性生物炭的制备方法如下:将原料香蕉皮、柠檬皮或柚子皮在100℃下干燥24h,使用研磨机将原料进行粉碎研磨成1-3mm,在400℃中以5℃/min进行梯度加热5h,将所制备的生物炭通过25号筛进行造粒(1)将2g造粒后的生物炭添加至100mlfecl3和fecl2混合溶液中,两者的摩尔比为1:2,使用磁力搅拌40min;(2)在步骤(1)得到的混合溶液中加入30ml3mol/l的氢氧化钠溶液,并在80-90℃中搅拌50min;(3)将步骤(2)所得的溶液用磁铁进行外部分离,在105℃下干燥24h。

18.将质量为4.0g的磁性生物炭放入1l的原料污水(镉元素的浓度为20mg/l)中,调节ph至6.0,将反应温度升至25℃,反应30min,反应结束后过滤测定污水溶液中的镉离子含量,磁性生物碳结构为平层状。

19.实施例2磁性生物炭的制备方法如下:将原料香蕉皮、柠檬皮或柚子皮在100℃下干燥24h,使用研磨机将原料进行粉碎研磨成1-3mm,在400℃中以5℃/min进行梯度加热5h,将所制备的生物炭通过25号筛进行造粒

(1)将2g造粒后的生物炭添加至100mlfecl3和fecl2混合溶液中,两者的摩尔比为1:2,使用磁力搅拌40min;(2)在步骤(1)得到的混合溶液中加入30ml3mol/l的氢氧化钠溶液,并在80-90℃中搅拌50min;(3)将步骤(2)所得的溶液用磁铁进行外部分离,在105℃下干燥24h。

20.将1.2g的co(no3)2.6h2o溶于100ml的甲醇溶液中,加入1g上述制备的生物炭/fe3o4蜂窝状磁性纳米复合材料并在常温下搅拌2h获得混合物,随后将1.3g的zif-67沸石咪唑酯骨架结构材料溶于100ml甲醇溶液中,加入混合物中,磁力搅拌30min,室温下静置24h,使用磁铁将制备的zif-67/生物炭/fe3o4复合材料与甲醇溶液分离,并用去离子水清洗,在80℃下进行干燥。

21.将质量为4.0g的磁性生物炭放入1l的原料污水(镉元素的浓度为20mg/l)中,调节ph至6.0,将反应温度升至25℃,反应30min,反应结束后过滤测定污水溶液中的镉离子含量,磁性生物炭结构为蜂窝状。

22.对比例1磁性生物炭的制备方法如下:将原料香蕉皮、柠檬皮或柚子皮在100℃下干燥24h,使用研磨机将原料进行粉碎研磨成1-3mm,在400℃中以5℃/min进行梯度加热5h,将所制备的生物炭通过25号筛进行造粒(1)将2g造粒后的生物炭添加至100mlfecl3和fecl2混合溶液中,两者的摩尔比为1:2,使用磁力搅拌40min;(2)在步骤(1)得到的混合溶液中加入30ml3mol/l的氢氧化钠溶液,并在80-90℃中搅拌50min;(3)将步骤(2)所得的溶液用磁铁进行外部分离,在105℃下干燥24h。

23.将1.2g的co(no3)2.6h2o溶于100ml的甲醇溶液中,加入1g上述制备的生物炭/fe3o4蜂窝状磁性纳米复合材料并在常温下搅拌2h获得混合物,随后将1.3g的zif-67沸石咪唑酯骨架结构材料溶于100ml甲醇溶液中,加入混合物中,磁力搅拌30min,室温下静置24h,使用磁铁将制备的zif-67/生物炭/fe3o4复合材料与甲醇溶液分离,并用去离子水清洗,在80℃下进行干燥。

24.将质量为4.0g的磁性生物炭放入1l的原料污水(镉元素的浓度为20mg/l)中,调节ph至2.0,将反应温度升至25℃,反应30min,反应结束后过滤测定污水溶液中的镉离子含量,磁性生物炭结构为蜂窝状。

25.对比例2磁性生物炭的制备方法如下:将原料香蕉皮、柠檬皮或柚子皮在100℃下干燥24h,使用研磨机将原料进行粉碎研磨成1-3mm,在400℃中以5℃/min进行梯度加热5h,将所制备的生物炭通过25号筛进行造粒(1)将2g造粒后的生物炭添加至100mlfecl3和fecl2混合溶液中,两者的摩尔比为1:2,使用磁力搅拌40min;(2)在步骤(1)得到的混合溶液中加入30ml3mol/l的氢氧化钠溶液,并在80-90℃

蜂窝状磁性纳米复合材料并在常温下搅拌2h获得混合物,随后将1.3g的zif-67沸石咪唑酯骨架结构材料溶于100ml甲醇溶液中,加入混合物中,磁力搅拌30min,室温下静置24h,使用磁铁将制备的zif-67/生物炭/fe3o4复合材料与甲醇溶液分离,并用去离子水清洗,在80℃下进行干燥。

33.将质量为0.5g的磁性生物炭放入1l的原料污水(镉元素的浓度为20mg/l)中,调节ph至6.0,将反应温度升至25℃,反应30min,反应结束后过滤测定污水溶液中的镉离子含量,磁性生物炭结构为蜂窝状。

34.对比例5磁性生物炭的制备方法如下:将原料香蕉皮、柠檬皮或柚子皮在100℃下干燥24h,使用研磨机将原料进行粉碎研磨成1-3mm,在400℃中以5℃/min进行梯度加热5h,将所制备的生物炭通过25号筛进行造粒(1)将2g造粒后的生物炭添加至100mlfecl3和fecl2混合溶液中,两者的摩尔比为1:2,使用磁力搅拌40min;(2)在步骤(1)得到的混合溶液中加入30ml3mol/l的氢氧化钠溶液,并在80-90℃中搅拌50min;(3)将步骤(2)所得的溶液用磁铁进行外部分离,在105℃下干燥24h。

35.将1.2g的co(no3)2.6h2o溶于100ml的甲醇溶液中,加入1g上述制备的生物炭/fe3o4蜂窝状磁性纳米复合材料并在常温下搅拌2h获得混合物,随后将1.3g的zif-67沸石咪唑酯骨架结构材料溶于100ml甲醇溶液中,加入混合物中,磁力搅拌30min,室温下静置24h,使用磁铁将制备的zif-67/生物炭/fe3o4复合材料与甲醇溶液分离,并用去离子水清洗,在80℃下进行干燥。

36.将质量为1.5g的磁性生物炭放入1l的原料污水(镉元素的浓度为20mg/l)中,调节ph至6.0,将反应温度升至25℃,反应30min,反应结束后过滤测定污水溶液中的镉离子含量,磁性生物炭结构为蜂窝状。

37.对比例6磁性生物炭的制备方法如下:将原料香蕉皮、柠檬皮或柚子皮在100℃下干燥24h,使用研磨机将原料进行粉碎研磨成1-3mm,在400℃中以5℃/min进行梯度加热5h,将所制备的生物炭通过25号筛进行造粒(1)将2g造粒后的生物炭添加至100mlfecl3和fecl2混合溶液中,两者的摩尔比为1:2,使用磁力搅拌40min;(2)在步骤(1)得到的混合溶液中加入30ml3mol/l的氢氧化钠溶液,并在80-90℃中搅拌50min;(3)将步骤(2)所得的溶液用磁铁进行外部分离,在105℃下干燥24h。

38.将1.2g的co(no3)2.6h2o溶于100ml的甲醇溶液中,加入1g上述制备的生物炭/fe3o4蜂窝状磁性纳米复合材料并在常温下搅拌2h获得混合物,随后将1.3g的zif-67沸石咪唑酯骨架结构材料溶于100ml甲醇溶液中,加入混合物中,磁力搅拌30min,室温下静置24h,使用磁铁将制备的zif-67/生物炭/fe3o4复合材料与甲醇溶液分离,并用去离子水清洗,在80℃

下进行干燥。

39.将质量为3.0g的磁性生物炭放入1l的原料污水(镉元素的浓度为20mg/l)中,调节ph至6.0,将反应温度升至25℃,反应30min,反应结束后过滤测定污水溶液中的镉离子含量,磁性生物炭结构为蜂窝状。

40.对比例7磁性生物炭的制备方法如下:将原料香蕉皮、柠檬皮或柚子皮在100℃下干燥24h,使用研磨机将原料进行粉碎研磨成1-3mm,在400℃中以5℃/min进行梯度加热5h,将所制备的生物炭通过25号筛进行造粒(1)将2g造粒后的生物炭添加至100mlfecl3和fecl2混合溶液中,两者的摩尔比为1:2,使用磁力搅拌40min;(2)在步骤(1)得到的混合溶液中加入30ml3mol/l的氢氧化钠溶液,并在80-90℃中搅拌50min;(3)将步骤(2)所得的溶液用磁铁进行外部分离,在105℃下干燥24h。

41.将1.2g的co(no3)2.6h2o溶于100ml的甲醇溶液中,加入1g上述制备的生物炭/fe3o4蜂窝状磁性纳米复合材料并在常温下搅拌2h获得混合物,随后将1.3g的zif-67沸石咪唑酯骨架结构材料溶于100ml甲醇溶液中,加入混合物中,磁力搅拌30min,室温下静置24h,使用磁铁将制备的zif-67/生物炭/fe3o4复合材料与甲醇溶液分离,并用去离子水清洗,在80℃下进行干燥。

42.将质量为4.0g的磁性生物炭放入1l的原料污水(镉元素的浓度为20mg/l)中,调节ph至6.0,将反应温度升至35℃,反应30min,反应结束后过滤测定污水溶液中的镉离子含量,磁性生物炭结构为蜂窝状。

43.对比例8磁性生物炭的制备方法如下:将原料香蕉皮、柠檬皮或柚子皮在100℃下干燥24h,使用研磨机将原料进行粉碎研磨成1-3mm,在400℃中以5℃/min进行梯度加热5h,将所制备的生物炭通过25号筛进行造粒(1)将2g造粒后的生物炭添加至100mlfecl3和fecl2混合溶液中,两者的摩尔比为1:2,使用磁力搅拌40min;(2)在步骤(1)得到的混合溶液中加入30ml3mol/l的氢氧化钠溶液,并在80-90℃中搅拌50min;(3)将步骤(2)所得的溶液用磁铁进行外部分离,在105℃下干燥24h。

44.将1.2g的co(no3)2.6h2o溶于100ml的甲醇溶液中,加入1g上述制备的生物炭/fe3o4蜂窝状磁性纳米复合材料并在常温下搅拌2h获得混合物,随后将1.3g的zif-67沸石咪唑酯骨架结构材料溶于100ml甲醇溶液中,加入混合物中,磁力搅拌30min,室温下静置24h,使用磁铁将制备的zif-67/生物炭/fe3o4复合材料与甲醇溶液分离,并用去离子水清洗,在80℃下进行干燥。

45.将质量为4.0g的磁性生物炭放入1l的原料污水(镉元素的浓度为20mg/l)中,调节ph至6.0,将反应温度升至45℃,反应30min,反应结束后过滤测定污水溶液中的镉离子含

量,磁性生物炭结构为蜂窝状。

46.对比例9磁性生物炭的制备方法如下:将原料香蕉皮、柠檬皮或柚子皮在100℃下干燥24h,使用研磨机将原料进行粉碎研磨成1-3mm,在400℃中以5℃/min进行梯度加热5h,将所制备的生物炭通过25号筛进行造粒(1)将2g造粒后的生物炭添加至100mlfecl3和fecl2混合溶液中,两者的摩尔比为1:2,使用磁力搅拌40min;(2)在步骤(1)得到的混合溶液中加入30ml3mol/l的氢氧化钠溶液,并在80-90℃中搅拌50min;(3)将步骤(2)所得的溶液用磁铁进行外部分离,在105℃下干燥24h。

47.将1.2g的co(no3)2.6h2o溶于100ml的甲醇溶液中,加入1g上述制备的生物炭/fe3o4蜂窝状磁性纳米复合材料并在常温下搅拌2h获得混合物,随后将1.3g的zif-67沸石咪唑酯骨架结构材料溶于100ml甲醇溶液中,加入混合物中,磁力搅拌30min,室温下静置24h,使用磁铁将制备的zif-67/生物炭/fe3o4复合材料与甲醇溶液分离,并用去离子水清洗,在80℃下进行干燥。

48.将质量为4.0g的磁性生物炭放入1l的原料污水(镉元素的浓度为20mg/l)中,调节ph至6.0,将反应温度升至50℃,反应30min,反应结束后过滤测定污水溶液中的镉离子含量,磁性生物炭结构为蜂窝状。

49.下述实施例1-2除了制备磁性生物炭不同,其余都相同,具体如下表:工艺磁性生物炭类型结构类型镉的去除率(%)实施例1fe3o4/生物炭层状90.34实施例2zif-67/fe3o4/生物炭蜂窝状99.71下述对比例1-3与实施例2相同,除了反应时调节混合溶液的ph值不同,具体如下表:工艺ph值镉的去除率(%)实施例26.099.71对比例12.036.65对比例24.068.12对比例38.095.45下述对比例4-6其他均与实施例2相同,除了添加磁性生物炭的剂量不同,具体如下表:工艺磁性生物炭使用剂量(g/l)镉的去除率(%)实施例24.099.71对比例40.552.74对比例51.579.46对比例63.090.88下述对比例7-9其他均与实施例2相同,除了反应时混合溶液的温度不同,具体如下表:

工艺温度(℃)镉的去除率(%)实施例22599.71对比例73598.67对比例84595.98对比例95093.28上述实施例仅用于解释说明本发明的发明构思,而非对本发明权利保护的限定,凡利用此构思对本发明进行非实质性的改动,均应落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1