一种静音型氮氧分离设备的制作方法

1.本实用新型涉及制氧机技术领域,特别涉及一种静音型氮氧分离设备。

背景技术:

2.分子筛式制氧机采用变压吸附原理分离产生氧气,外界气体进入制氧机后首先通过压缩机将低压气体转化为高压气体,然后高压气体进入分子筛吸附组件内部,进行氮气和氧气的分离,氮气被分子筛吸附,未被吸附的氧气则在顶部聚集。压缩机在加压过程中,会产生大量的噪音。

3.同时,由于使用制氧机的人群多为身体状况不佳的人群,在吸氧时需要安静的用氧环境,而压缩机工作时产生的噪音无法给用户提供安静的用氧环境,影响用户的用氧体验,特别是小型制氧机,有的小型制氧机为了结构的紧凑,将用于整机散热通风的出风口设置在距离压缩机较近的位置,因为出风口是出风处,故压缩机工作时噪音较多的从出风口处传出,使得制氧机的噪音加剧,严重影响用户的使用。

4.因此,我们急需设计一种新的静音型氮氧分离设备,来降低噪音对用户的影响。

技术实现要素:

5.根据以上现有技术的不足,本实用新型提供了一种静音型氮氧分离设备,通过内部的多个空间和多处镂空,使得氮氧分离设备通过多次变径消音来达到降噪的效果。

6.本实用新型解决的技术问题采用的技术方案为:

7.本实用新型提供一种静音型氮氧分离设备,包括:

8.壳体,包括进风口和出风口,所述出风口设置于所述壳体的下端侧边;

9.所述壳体内部设置有:

10.压缩机,包括第一进气端和第一出气端;

11.吸附组件,与所述第一出气端相连通用于产生氧气;

12.第一隔板,所述第一隔板将所述壳体内部分为上部的第一空间和下部的第二空间,其上设置有若干上下贯通的镂空;

13.第二隔板,将所述第二空间隔开为第三空间和第四空间,其上设置有贯通所述第三、四空间的镂空;

14.所述压缩机和所述吸附组件设置于所述第一空间。

15.所述出风口位于第三空间,所述进风口设置于所述第一空间。

16.进一步地,还包括第三隔板,所述第三隔板将所述第四空间分割为第五空间和第六空间,所述吸附组件包括排氮口,所述排氮口穿过所述第一隔板并开口于所述第六空间,所述第六空间和所述第五空间之间设置有通孔,所述通孔的最大开口面积小于所述第六空间的最大横截面积,所述通孔的最大开口面积小于所述第五空间的最大横截面积。

17.进一步地,所述排氮口的外沿的至少三分之一面积向上延伸形成遮挡板,所述遮挡板的横截面为弧形,所述遮挡板的弧形开口朝向背离所述通孔的一侧。

18.进一步地,所述第二空间内还设置有进气消音组件,所述进气消音组件包括第二进气端和第二出气端,所述第二进气端开设于所述第一隔板上,并朝向所述第一空间,所述第二出气端通过管道穿过所述第二隔板与所述压缩机的第一进气端相连通。

19.进一步地,所述进气消音组件内设置有消音棉和/或过滤棉。

20.进一步地,所述进气消音组件包括主体和盖板,所述主体位于所述第二空间内,所述盖板开设于所述壳体的底部。

21.进一步地,还包括电池组件,所述电池组件设置于所述壳体的下方,所述电池组件的顶部与所述壳体的底部之间可拆卸连接。

22.进一步地,所述盖板设置于所述电池组件的上方。

23.进一步地,所述第二隔板包括相互平行且与所述壳体的底部相互垂直的两个第一侧壁,和连接两个所述第一侧壁的顶部与两个所述第一侧壁的侧边的第二侧壁,所述第一侧壁、所述第二侧壁和所述壳体的底部共同围成所述第三空间;所述第一侧壁上开设有若干镂空。

24.本实用新型具有以下有益效果:本实用新型通过设置第一、第二隔板将壳体内部分成多个有效空间,且在第一、二隔板上均设置有镂空,使得噪音在从压缩机传至出风口过程中,经过多次变径消音,以达到降噪的效果;且,压缩机工作产生的噪音为氮氧分离设备的主要噪音来源,将其设置在远离出风口的位置,使得噪音经过一定的缓冲后再到达出风口,同样可以起到降噪的效果。

附图说明

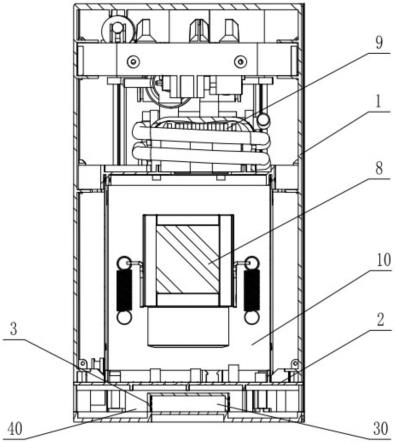

25.图1是本实用新型所提供实施例中一壳体侧向剖视结构示意图;

26.图2是本实用新型所提供实施例中第三隔板与排氮口关系示意图;

27.图3是本实用新型所提供实施例中各隔板位置关系示意图;

28.图4是本实用新型所提供实施例中一壳体横向剖视结构示意图;

29.图5是本实用新型所提供实施例中氮氧分离设备立体结构示意图;

30.图6是本实用新型所提供实施例中氮氧分离设备爆炸结构示意图。

31.图中,1、壳体11、进风口12、出风口2、第一隔板3、第二隔板4、第三隔板5、排氮口6、进气消音组件61、盖板7、电池组件8、压缩机9、风扇10、第一空间30、第三空间40、第四空间50、第五空间60、第六空间。

具体实施方式

32.下面结合附图对本实用新型做进一步描述。

33.实施例:

34.如图1~6所示,本实用新型所述的静音型氮氧分离设备,包括,壳体1,包括进风口11和出风口12,进风口11用于向制氧机输送凉爽的空气,出风口12用于向外界输出空气,出风口12设置于壳体1的下端侧边。壳体1内设置有压缩机8,用于将进入压缩机8的低压空气转化为高压气体,并输送至吸附组件,包括第一进气端和第一出气端,第一进气端用于接收外界传来的空气,第一出气端用于将压缩好的高压气体传输至吸附组件,即外界的低压气体从第一进气端进入压缩机8内进行压缩,压缩机8将压缩完成的高压气体通过第一出气端

传输至吸附组件;吸附组件与第一出气端相连通,用于产生氧气,其利用分子筛的变压吸附原理,在高压时,吸附氮气,未被吸附的氧气在顶部聚集,并传送至储气罐存储,在低压时,释放氮气,分子筛得以重新利用,废弃的氮气将通过排氮口排出。

35.如图1所示,壳体1还包括第一隔板2,第一隔板2将壳体1内部分为上部的第一空间10和下部的第二空间,并且第一隔板2上设置有若干上下贯通的镂空,使得气流可以通过镂空可以在第一、二空间中流动;第二隔板3设置于第二空间内,将第二空间隔开为第三空间30和第四空间40,其上设置有贯通第三、四空间的镂空,使气流可以通过镂空在第三、四空间中移动。压缩机8和吸附组件均设置于第一空间10中,进风口11也设置于第一空间10,出风口12位于第三空间30。

36.压缩机8工作时会产生较大的噪音,将压缩机8设置在距离出风口12较远的位置,可以起到隔绝噪音源的作用,有效减少噪音的传递;压缩机8产生的噪音除了向出风口12传递,还会从进风口11溢出,为了减小进风口11处的噪音传递,在一个实施例中,壳体1内设置有风扇9,其设置于壳体1内部的进风口11和出风口12之间,用于引导气流从进风口11到出风口12方向的移动,使得进风口11处的大部分噪音经风扇9的引导向出风口12处传递,起到减少进风口11处噪音的目的,且由于进风口11与出风口12之间距离较远,同样可以起到降噪效果。

37.由于壳体1被第一隔板2分隔成上下贯通的第一、二空间,第二隔板3又将第二空间隔开为贯通的第三、四空间,使得噪音在从第一空间10传递至出气口12所在的第三空间30时,经过多个空间和镂空的作用,实现了多次变径,起到多重降噪的效果。

38.在一个实施例中,如图2所示,为了增强降噪的效果,氮氧分离设备还包括第三隔板4,第三隔板4将第四空间40分割为第五空间50和第六空间60,第五空间50和第六空间60之间设置有通孔,通孔的最大开口面积小于第六空间60的最大横截面积,通孔的最大开口面积小于第五空间50的最大横截面积,即,气流在第五、六空间之间传递,需经过一次变径,起到降噪的效果。如当压缩机8产生的噪音从第一空间10经第一隔板2的镂空传递至第六空间60时,噪音若要传递至外界,需经通孔传递至第五空间50,继而经第二隔板3的镂空传输至第三空间30,经由出风口12传出,相较于噪音从第一空间10传至第五空间50后,再传至出风口12,噪音的传递多经历了一次变径消音,起到进一步降噪的效果。

39.吸附组件包括排氮口5,用于排放废弃的氮气,排氮口5穿过第一隔板2并开口于第六空间60,即,排氮口5位于第六空间60中,经排氮口5传出的气流经通孔传至第五空间50后经第二隔板3的镂空输送至第三空间30内的出风口12,由于吸附组件排放氮气时也会产生一定的噪音,经排氮口5流出的气流经过多个空间和镂空的降噪后,排氮音可以得到有效降低。

40.在一个实施例中,如图4所示,排氮口5的外沿的至少三分之一面积向上延伸形成遮挡板,遮挡板的横截面为弧形,其弧形开口朝向背离通孔的一侧,使得氮气经排氮口5排出后,在运移过程中先经遮挡板的碰撞,再进入第六空间60的大空间内,然后在经过通孔后传递至第五空间50,增加了气流的路径,起到进一步降低排氮音的作用。

41.如图4所示,在一个实施例中,第二空间内还设置有进气消音组件6,用于连通压缩机8,向压缩机8传送低压气体,包括第二进气端和第二出气端,第二进气端开设于第一隔板2上,并朝向第一空间10,第二出气端通过管道穿过第二隔板3与压缩机8的第一进气端相连

通。即,外界气体经过进风口11进入制氧机,其中一部分气体通过第二进气端进入进气消音组件6,在其内部进行降噪和过滤后,由第二出气端流出,并通过管道传输至压缩机8的第一进气端,在压缩机8内进行压缩,气流在进入压缩机8前先经过进气消音组件6可以对压缩机8的进气端起到降噪的效果,进而可以降低制氧机的噪音。而将进气消音组件6设置于第二空间内,即将噪音源放置于壳体1较低的位置,有利于消音。

42.为了增加进气消音组件6的降噪效果,进气消音组件6内设置有消音棉和/或过滤棉,既可以消音,又可以过滤杂质。进气消音组件6包括主体和盖板61,主体位于第二空间内,盖板61开设于壳体1的底部,既利于消音,又便于更换消音棉和/或过滤棉。

43.如图5所示,氮氧分离设备还包括电池组件7,其设置于壳体1的下方,电池组件7的顶部与壳体1的底部之间可拆卸连接,方便电池组件7的拿取与放置。通过在壳体1的底部设置电池组件7,使得用于降噪的第二空间的下方被电池组件7包裹,进一步减小了噪音外溢,更有利于降噪。

44.进一步地,如图6所示,盖板61设置于电池组件7的上方,当取下电池组件7时,方便打开盖板61,利于更换消音棉和/或过滤棉。

45.在一个实施例中,如图3所示,第二隔板3包括相互平行且与壳体1的底部相互垂直的两个第一侧壁,和连接两个第一侧壁的顶部与两个第一侧壁的侧边的第二侧壁,第一侧壁、第二侧壁和壳体1的底部共同围成第三空间30,出风口12位于第三空间30中,第一侧壁上开设有若干镂空,第三、四空间的气流通过第一侧壁上的镂空流动。

46.在一个具体的实施例中,为了给用户提供一个安静的用氧环境,本实用新型提供了一种静音型氮氧分离设备,该设备通过设置多个空间和镂空,使得压缩机8工作时的噪音通过多次的变径消音实现降噪。

47.该静音型氮氧分离设备包括:壳体1,壳体1上设置有进风口11和出风口12,出风口12设置于壳体1下端的侧边,壳体1内部设置有压缩机8和吸附组件。外界气体从进风口11进入氮氧分离设备内部,其中一部分通过压缩机8的第一进气端进入压缩机8内部进行压缩,制成的高压气体则通过第一出气端进入吸附组件进行产氧,另一部分在壳体1内运移,并通过出风口12移出。

48.压缩机8工作时产生的噪音较大,而需氧用户多为身体状况不良的人群,需要安静的用氧环境,为了减少噪音的传递,在壳体1内设置第一隔板2,其将壳体1内部分为上部的第一空间10和下部的第二空间,压缩机8和吸附组件,以及进风口11位于第一空间10内,出风口12设置于第二空间内,且第一隔板2上还设置有上下贯穿的镂空,使气体可以穿过镂空在第一、二空间中移动,即压缩机8的噪音通过镂空到达出风口12可以通过变径实现降噪;为了进一步地降噪,第二隔板3设置于第二空间内,将第二空间隔开为第三空间30和第四空间40,进而,出风口12设置于第三空间30内,第二隔板3上设置有贯通第三、四空间的镂空,使气体通过镂空在第三、四空间中移动,而气体从第四空间40移动至第三空间30,实现一次变径消音。压缩机8工作时的噪音为氮氧分离设备的主要噪音源,将噪音源隔离在距离出风口12较远的位置,并且通过设置多个空间和镂空,实现多次变径消音。

49.压缩机8工作时产生的噪音,除了从出风口12排出,还会通过进风口11外溢,为了对进风口11处的噪音进行降噪,壳体1内设置有风扇9,风扇9设置于进风口11和出风口12之间,靠近进风口11设置,可以起到引流的作用,引导气流从进风口11向出风口12移动,在气

流从进风口11移向出风口12过程中,可以通过多个空间和镂空的设置,进行多次变径,从而实现降噪。

50.为了进一步增加降噪效果,壳体1内还设置第三隔板4,将第四空间40分为第五、六空间,隔板4上开设有1个镂空,使之在第五、六空间之间形成通孔,且通孔的最大开口面积小于第六空间60的最大横截面积,同时,小于第五空间50的最大横截面积。

51.吸附组件还包括排氮口5,用于排放废气,其穿过第一隔板2并开口于第六空间60。由于吸附组件排氮时也会有噪音,因此将排氮口5设置于第六空间60内,气流从第六空间60向第三空间30的出风口12移动,要经过通孔、第五空间,及第二隔板3上的镂空才能到达第三空间,经过了多次的变径,可以起到对排氮音降噪的目的。进一步地,排氮口5外沿的至少三分之一的面积向上形成遮挡板,遮挡板的横截面为弧形,废气经排氮口5向出风口12移动,需先经过遮挡板再进入第六空间60,然后从通孔移向第五空间50,后经第二隔板3的镂空进入第三空间30随后从出风口12排出,增加了气流的路径,实现进一步地降噪。

52.还可以通过设置进气消音组件6对压缩机8进气时的噪音进行降噪,进气消音组件6包括第二进气端和第二出气端,气流从第二进气端进入,经进气消音后从位于第一隔板2上的第二出气端输出,第二出气端朝向第一空间10,并通过管道穿过第二隔板3与设置在第一空间10内的第一进气端连通。将进气消音组件6设置于第二空间内,将噪音源放置在壳体1较低的位置,有利于消音。还可以在进气降噪组件6内设置消音棉和/或过滤棉,可以进一步地降噪和/或过滤。为了方便拆卸,进气消音组件6包括主体和盖板61,主体位于第二空间内,盖板61开设在壳体1的底部。

53.该氮氧分离设备还包括电池组件7,其设置于壳体1的下方,电池组件7的顶部与壳体1的底部实现可拆卸连接,方便电池组件7的换取,且,在壳体1的下方设置电池组件7,可以实现将用于降噪的第二空间下部包裹的目的,进一步隔绝噪音,利于降噪。且,盖板61设置于电池组件的上方,当拆下电池组件7时,还可以方便打开盖板61,便于更换消音棉和/或过滤棉。

54.在本实施例中,第二隔板3的结构可以为,包括相互平行且与壳体底部相互垂直的两个第一侧壁和连接两个第一侧壁的顶部与两个第一侧壁的侧边的第二侧壁,第一侧壁、第二侧壁和壳体1的底部共同围成第三空间30,第一侧壁上开设有若干镂空,便于气流的传递。

55.以上所述为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书以及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1