一种智能型多功能多工位打胶机的制作方法

1.本实用新型涉及工件打胶领域,尤其涉及一种智能型多功能多工位打胶机。

背景技术:

2.门窗、太阳能光伏板等类型工件在加工过程中需要对玻璃与型材之间的缝隙进行打胶密封处理,从而起到更好的防水、保温、隔热等作用;型材类等工件打胶以便于较好安装在其他结构件上。

3.传统打胶方式为人工打胶,存在打胶效率低、打胶精度低的缺陷;目前,多采用打胶机进行自动打胶,自动打胶机自动化程度高,其打胶时采取逐个依次上料、传送、定位、打胶、卸料的打胶方式,使得每次只能对一件工件进行打胶,打胶效率和打胶精度相比传统打胶均有了一些提高,但是仍然打胶效率低的问题。

技术实现要素:

4.本实用新型为了弥补现有技术的不足,提供了一种智能型多功能多工位打胶机,能够同时对多个型材类工件定位,有助于提高打胶效率。

5.本实用新型为解决上述技术问题所采用的技术方案是:

6.一种智能型多功能多工位打胶机,包括床身,所述床身上架设有移动横梁,所述移动横梁上设有机头,所述床身包括:

7.床架,所述床架上间隔设有多个传送辊;

8.设于床架上的第一夹紧机构,所述第一夹紧机构沿工件传送方向设有多个,其包括设于传送辊下方的第一架体,所述第一架体上沿垂直工件传送方向设有多组夹紧组件,每组夹紧组件包括配合设置的第一夹紧件和第二夹紧件,且第一夹紧件和第二夹紧件具有上部经传送辊间隙伸至其上方的状态,所述第一夹紧件或/和第二夹紧件能够通过一第一驱动件驱动,以使第一夹紧机构具有同时夹紧多个工件的夹紧状态,和松开多个工件的松开状态;

9.设于床架上的第一止位机构,所述第一止位机构设于床身的传送末端,其包括第二架体,所述第二架体上设有与每组夹紧组件配合的检测部件和第一止位部件,所述第二架体能够通过一第二驱动件驱动其升降,使第一止位部件具有其顶部高于传送辊顶部以能够挡住工件的第一状态,和其顶部低于传送辊顶部的第二状态,所述第一止位部件处于第一状态时,能够与第一夹紧机构配合将工件定位在床身上,所述检测部件用于检测对应夹紧组件中有无工件。

10.对型材类条状工件打胶时,可以同时对多个型材进行定位,如此有助于提高打胶效率,具体的一种定位打胶方式如下:待打胶的型材通过上一工序传送至打胶机的床身上,或人工放置到床身上,其中多个第一夹紧机构位于同一纵列的多个夹紧组件可以提供一个供型材输送的工位通道,型材具体置于第一夹紧件和第二夹紧件之间,之后随着传送辊移动到与第一止位机构的第一止位部件接触以通过其阻止型材继续前移,同时检测部件检测

到对应夹紧组件中存在型材,等所有工位通道都检测到型材后,第一驱动件工作使第一夹紧件和第二夹紧件同时夹紧多个工位通道中的型材,以完成对多个型材的定位工作,之后通过移动横梁和打胶机头配合对定位的型材依次打胶即可;打胶完成后,第一驱动件工作松开型材,第二驱动件工作使第二架体下降至第一止位部件变换至第二状态,以便型材在传送辊的传送作用下被输送走,之后第一止位部件变换至第一状态,以等待下一波型材定位、打胶。对于刚启动的打胶机来说,启动后第一止位机构先工作,其第一止位部件由第二状态变换至第一状态。

11.上述打胶过程中,在型材定位好的同时,可以同时停止传送辊转动,如此可在床身上沿传送方向同时存在至少两拨较短的型材,更有利于提高打胶效率。

12.本技术打胶机,其一,能够同时对多个工件进行定位,相比较现有单一工件定位来说,打胶效率显著提高了,且共同采用第一驱动件驱动比较节能;其二,定位比较精确快速,有助于打胶效率,并有助于保证较高的打胶精度。

13.在一个示例中,第一夹紧件固接于第一架体上,第二夹紧件的中部铰接于第一架体上;

14.所述第一驱动件包括连接配合的连杆架和伸缩缸,多个夹紧组件的第二夹紧件下部与连杆架相连,以能够通过伸缩缸作业,使第二夹紧件和第一夹紧件配合同时夹紧或松开多个工件。

15.夹紧组件采用一边固定、一边活动夹紧或松开,一方面好控制夹紧或松开过程;另一方面可以使工件移动至打胶位置后具有准确的初始位置,更加好控制打胶机头打胶。

16.在一个示例中,所述第一夹紧件包括沿传送方向设置的两个第一夹紧轴,所述第二夹紧件包括与每个第一夹紧轴配合设置的第二夹紧轴,采用轴结构,便于工件在传送辊作用下顺利前移。

17.在一个示例中,所述第一夹紧轴上连接有一搭接部,以用于搭接工件的一侧,可以适用于两侧不一样高的工件夹紧。

18.进一步的,所述第一夹紧机构还包括用于驱动第一架体升降的第四驱动件,如此设置,对于两侧一样高的工件来说,可通过第四驱动件驱动第一架体升降,以使搭接部的顶部高于传送辊的顶部,具体高多少根据工件两侧高度差确定;对于两侧一样高的工件来说,可通过第四驱动件驱动第一架体升降,以使搭接部的顶部低于传动辊的顶部设置,这样可以适用于多种不同工件的打胶作业。

19.在一个示例中,所述第一夹紧轴和第二夹紧轴至少有不高于传送辊顶部的上部段相对于第一架体转动设置,如此设置,便于工件随传送辊顺畅前移。

20.在一个示例中,所述床身还包括设于床架上的第二夹紧机构,其包括设于床架一侧的第三夹紧件和设于床架另一侧的第四夹紧件,所述第三夹紧件或/和第四夹紧件能够通过一第三驱动件驱动,以使第二夹紧机构具有夹紧工件的夹紧状态,和松开工件的松开状态;

21.所述第一止位机构还包括设于第二架体上的第一传感器,以能够检测第三夹紧件和第四夹紧件之间有无工件,所述第一止位机构能够与第二夹紧机构配合以将工件定位在床身上;

22.所述第一夹紧机构还包括用于驱动第一架体升降的第四驱动件,以使第一夹紧机

构和第二夹紧机构能够替换使用。

23.本技术打胶机使用时,对于门窗、太阳能光伏板类工件来说,其占地面积较大,可通过第二夹紧机构和第一止位机构配合实现工件的定位,此时第一夹紧机构处于非工作状态,具体的通过第四驱动件将夹紧组件降至低于传送辊状态;对于型材类条状工件来说,其占地面积较小,可同时多个存在于床身上,因此可通过第一夹紧机构和第一止位机构配合实现工件的定位,此时第二夹紧机构处于非工作状态,具体的通过第三驱动件使第三夹紧件和第四夹紧件位于床架两侧不影响第一夹紧机构使用的位置。

24.上述结构的打胶机,可以根据需要选择不同的定位方式对门窗、太阳能光伏板、型材类等不同种类的工件定位,以显著提高打胶效率。

25.在一个示例中,所述床身还包括设于床架上的第二止位机构,所述第二止位机构设于第一止位机构的后方,其包括第三架体,所述第三架体上设有与第二夹紧机构配合的第二传感器和第二止位部件,且第三架体能够通过一第五驱动件驱动其升降,以使第二止位部件具有其顶部高于传送辊顶部以能够挡住工件的第三状态,和其顶部低于传送辊顶部的第四状态,所述第二传感器用于检测第三夹紧件和第四夹紧件之间有无工件;

26.所述第二夹紧机构能够与第一止位机构或第二止位机构配合以将工件定位在床身上。

27.对于门窗类大面积工件来说,通过第二止位机构设置,便于在床身上放置更大面积的工件,其中第一止位机构设置在传送末端,而不是设置在床架末端,是因为床架顶部本身低于传送辊设置,型材类工件又可能较短,如果第一止位机构设置在床架的末端话,可能造成型材类工件不稳定,不利于准确定位。

28.在一个示例中,第二止位部件包括垂直传送方向设置的多个止位轴,每个止位轴至少有上部段相对于第三架体转动设置,如此设置,对于门窗类工件来说,便于其在定位时横向顺畅移动。

29.在一个示例中,所述第三夹紧件固定于床架一侧,所述第四夹紧件通过第三驱动件驱动其靠近或远离第三夹紧件移动,以能够夹紧或松开工件,更加好控制夹紧工作。

30.具体的,第三驱动件可以采用现有丝杠、导轨、滑动部配合结构。

31.第三夹紧件可以是固定在床架一侧的多个第三夹紧轴的结构,第四夹紧件可以采用固定于滑动部上的移动架,并在移动架上设置多个第四夹紧轴的结构。且第三夹紧轴和第四夹紧轴至少有不高于传送辊顶部的上部段相对于床架转动设置,

32.在一个示例中,所述检测部件为位移传感器,其设于第一止位部件的传送前端,可以通过与工件之间的距离判断是否有无。

33.本实用新型采用上述结构,所具有的优点是:

34.1、本技术打胶机,设置第一夹紧机构和第一止位机构配合,可以对多个型材类工件同时定位,显著提高了打胶效率;通过第一驱动件共同对多个工件定位,一方面比较节能,另一方面占地面积小,同时便于对多个工件以相同状态准确定位,便于快速完成对多个工件的打胶,进一步提高了打胶效率。

35.进一步的,第一夹紧机构的第一夹紧件中,在第一夹紧轴上设置搭接部,并通过第四驱动件来升降第一架体,可使得搭接部根据需要使其顶部高于或低于传送辊,以能够适用于两侧不同高度及相同高度的型材类工件,适用范围广。

36.2、本技术打胶机,设置第一夹紧机构和第二夹紧机构分别与第一止位机构配合,或者第一夹紧机构与第一止位机构配合、第二夹紧机构与第二止位机构配合,可以根据工件种类不同,选择不同的定位结构来工件定位,以同时满足较广适用范围和较高打胶效率。

37.采用第二夹紧机构和第二止位机构配合,可尽可能利用床身面积,来适用于对较大面积的门窗类工件打胶。

38.3、第一夹紧轴和第二夹紧轴至少有不高于传送辊顶部的上部段相对于第一架体转动设置,第三夹紧轴和第四夹紧轴中至少有不高于传送辊顶部的上部段相对于床架转动设置,如此设置便于工件移动。

附图说明

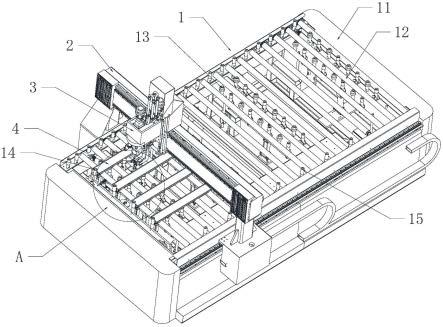

39.图1为本实用新型其中一实施例对型材打胶的结构示意图;

40.图2为图1中a部放大结构示意图;

41.图3为本实用新型其中一实施例中第一夹紧机构的结构示意图;

42.图4为本实用新型另一实施例对门窗打胶的结构示意图;

43.图5为图4的仰视图。

44.图中,1、床身,2、移动横梁,3、机头,4、型材,5、门窗;

45.11、床架;12、传送辊;

46.13、第一夹紧机构,131、第一架体,132、第一夹紧件,133、第二夹紧件,134、第一驱动件,135、第四驱动件,1321、搭接部,1341、连杆架,1342、伸缩缸,1351、固定架,1352、限位滑件,1353、气缸;

47.14、第一止位机构,141、第二架体,142、检测部件,143、第一止位部件,144、第二驱动件,145、第一传感器;

48.15、第二夹紧机构,151、第三夹紧件,152、第四夹紧件,153、第三驱动件;

49.16、第二止位机构,161、第三架体,162、第二传感器,163、第二止位部件,164、第五驱动件。

具体实施方式

50.为能清楚说明本方案的技术特点,下面通过具体实施方式,并结合其附图,对本实用新型进行详细阐述。在下面的描述中阐述了很多具体细节以便于充分理解本技术,但是,本技术还可以采用其他不同于在此描述的其他方式来实施,因此,本技术的保护范围并不受下面公开的具体实施例的限制。

51.另外,在本技术的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

52.在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接,还可以是通信;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

53.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。

54.如图1-3所示,本实施例中,该智能型多功能多工位打胶机,包括床身1,所述床身1上架设有移动横梁2,所述移动横梁2上设有机头3,所述床身1包括:

55.床架11,所述床架11上间隔设有多个传送辊12;

56.设于床架11上的第一夹紧机构13,所述第一夹紧机构13沿工件传送方向设有多个,其包括设于传送辊12下方的第一架体131,所述第一架体131上沿垂直工件传送方向设有多组夹紧组件,每组夹紧组件包括配合设置的第一夹紧件132和第二夹紧件133,且第一夹紧件132和第二夹紧件133具有上部经传送辊间隙伸至其上方的状态,所述第一夹紧件132或/和第二夹紧件133能够通过一第一驱动件134驱动,以使第一夹紧机构13具有同时夹紧多个工件的夹紧状态,和松开多个工件的松开状态;

57.设于床架上的第一止位机构14,所述第一止位机构14设于床身的传送末端,其包括第二架体141,所述第二架体141上设有与每组夹紧组件配合的检测部件142和第一止位部件143,所述第二架体141能够通过一第二驱动件144驱动其升降,使第一止位部件143具有其顶部高于传送辊12顶部以能够挡住工件的第一状态,和其顶部低于传送辊12顶部的第二状态,所述第一止位部件143处于第一状态时,能够与第一夹紧机构13配合将工件定位在床身上,所述检测部件142用于检测对应夹紧组件中有无工件。

58.其中检测部件142为位移传感器,其设于第一止位部件143的传送前端,可以通过与工件之间的距离判断是否有无;第二驱动件可以为以下结构,具体的包括将第二架体滑动设于床架上的限位滑件,和驱动第二架体在限位滑件作用下升降的气缸。

59.上述结构的打胶机,在具体应用时,还配备有plc控制器、触摸屏等辅助部件,以便智能化控制打胶过程,由于现有打胶机通常也配备有上述部件,本领域人员可以根据本技术需要连接配置,因此此处不在一一赘述。

60.对型材类条状工件打胶时,可以同时对多个型材4进行定位,如此有助于提高打胶效率,具体的一种定位打胶方式如下:待打胶的型材通过上一工序传送至打胶机的床身1上,或人工放置到床身1上,其中多个第一夹紧机构13位于同一纵列的多个夹紧组件可以提供一个供型材4输送的工位通道,型材4具体置于第一夹紧件132和第二夹紧件133之间,之后随着传送辊12移动到与第一止位机构14的第一止位部件143接触以通过其阻止型材4继续前移,同时检测部件142检测到对应夹紧组件中存在型材4,等所有工位通道都检测到型材后,第一驱动件134工作使第一夹紧件132和第二夹紧件133同时夹紧多个工位通道中的型材4,以完成对多个型材的定位工作,之后通过移动横梁2和机头3配合对定位的型材4依

次打胶即可;打胶完成后,第一驱动件134工作松开型材,第二驱动件144工作使第二架体141下降至第一止位部件143变换至第二状态,以便型材在传送辊12的传送作用下被输送走,之后第一止位部件143变换至第一状态,以等待下一波型材定位、打胶。对于刚启动的打胶机来说,启动后第一止位机构14先工作,其第一止位部件143由第二状态变换至第一状态。

61.上述打胶过程中,在型材定位好的同时,可以同时停止传送辊12转动,如此可在床身上沿传送方向同时存在至少两拨较短的型材,更有利于提高打胶效率。

62.本技术打胶机,其一,能够同时对多个工件进行定位,相比较现有单一工件定位来说,打胶效率显著提高了,且共同采用第一驱动件134驱动比较节能;其二,定位比较精确快速,有助于提高打胶精度和打胶效率。

63.在一个具体的实施例中,第一夹紧件132固接于第一架体131上,第二夹紧件133的中部铰接于第一架体131上;所述第一驱动件134包括连接配合的连杆架1341和伸缩缸1342,多个夹紧组件的第二夹紧件133下部与连杆架1341相连,以能够通过伸缩缸1342作业,使第二夹紧件133和第一夹紧件132配合同时夹紧或松开多个工件,其中伸缩缸可以采用液压缸或气压缸等。

64.夹紧组件采用一边固定、一边活动夹紧或松开,一方面好控制夹紧或松开过程;另一方面可以使工件移动至打胶位置后具有准确的初始位置,更加好控制打胶机头打胶。

65.进一步的,所述第一夹紧件132包括沿传送方向设置的两个第一夹紧轴,所述第二夹紧件133包括与每个第一夹紧轴配合设置的第二夹紧轴,采用轴结构,便于工件在传送辊作用下顺利前移。

66.在一个具体的实施例中,所述第一夹紧轴上连接有一搭接部1321,以用于搭接工件的一侧,可以适用于两侧不一样高的工件夹紧。

67.如图3所示,在一个具体的实施例中,所述第一夹紧机构13还包括用于驱动第一架体131升降的第四驱动件135,如此设置,对于两侧一样高的工件来说,可通过第四驱动件135驱动第一架体131升降,以使搭接部1321的顶部高于传送辊12的顶部,具体高多少根据工件两侧高度差确定;对于两侧一样高的工件来说,可通过第四驱动件135驱动第一架体131升降,以使搭接部1321的顶部低于传动辊12的顶部设置,这样可以适用于多种不同工件的打胶作业。

68.其中第四驱动件135包括与床架固接的固定架1351,所述固定架1351与第一架体131之间设有限位滑件1352和气缸1353,以通过气缸并在限位滑件的作用下实现第一架体升降。

69.在一个具体的实施例中,所述第一夹紧轴和第二夹紧轴至少有不高于传送辊顶部的上部段相对于第一架体转动设置,如此设置,便于工件随传送辊顺畅前移。

70.如图4-5所示,在一个具体的实施例中,床身1还包括设于床架11上的第二夹紧机构15,其包括设于床架11一侧的第三夹紧件151和设于床架11另一侧的第四夹紧件152,所述第三夹紧件151或/和第四夹紧件152能够通过一第三驱动件153驱动,以使第二夹紧机构15具有夹紧工件的夹紧状态,和松开工件的松开状态;

71.所述第一止位机构14还包括设于第二架体141上的第一传感器145,以能够检测第三夹紧件151和第四夹紧件152之间有无工件,所述第一止位机构14能够与第二夹紧机构15

配合以将工件定位在床身上;

72.所述第一夹紧机构13用于驱动第一架体升降的第四驱动件135,能够使第一夹紧机构13和第二夹紧机构15能够替换使用。

73.本技术打胶机使用时,对于门窗5、太阳能光伏板类工件来说,其占地面积较大,可通过第二夹紧机构15和第一止位机构14配合实现工件的定位,此时第一夹紧机构13处于非工作状态,具体的通过第四驱动件135将夹紧组件降至低于传送辊12状态;对于型材类条状工件来说,其占地面积较小,可同时多个存在于床身上,因此可通过第一夹紧机构13和第一止位机构14配合实现工件的定位,此时第二夹紧机构15处于非工作状态,具体的通过第三驱动件153使第三夹紧件151和第四夹紧件152位于床架11两侧不影响第一夹紧机构13使用的位置。

74.上述结构的打胶机,可以根据需要选择不同的定位方式对门窗、太阳能光伏板、型材类等不同种类的工件定位,以显著提高打胶效率。

75.具体的实际应用中,可以设置多种定位模式,通过人工选择来匹配不同种类工件打胶。

76.如图4-5所示,在一个具体的实施例中,所述床身1还包括设于床架11上的第二止位机16构,所述第二止位机构16设于第一止位机构14的后方,其包括第三架体161,所述第三架体161上设有与第二夹紧机构15配合的第二传感器162和第二止位部件163,且第三架体161能够通过一第五驱动件164驱动其升降,以使第二止位部件163具有其顶部高于传送辊12顶部以能够挡住工件的第三状态,和其顶部低于传送辊12顶部的第四状态,所述第一传感器162用于检测第三夹紧件151和第四夹紧件152之间有无工件;

77.所述第二夹紧机构15能够与第一止位机构14或第二止位机构16配合以将工件定位在床身1上。

78.对于门窗类大面积工件来说,通过第二止位机构16设置,便于在床身上放置更大面积的工件,其中第一止位机构14设置在传送末端,而不是设置在床架末端,是因为床架11顶部本身低于传送辊12设置,型材类工件又可能较短,如果第一止位机构14设置在床架11的末端话,可能造成型材类工件不稳定,不利于准确定位。

79.进一步的,第二止位部件163包括垂直传送方向设置的多个止位轴,每个止位轴至少有上部段相对于第三架体转动设置,如此设置,对于门窗类工件来说,便于其在定位时横向顺畅移动。

80.进一步的,所述第三夹紧件151固定于床架11一侧,所述第四夹紧件152通过第三驱动件153驱动其靠近或远离第三夹紧件151移动,以能够夹紧或松开工件,更加好控制夹紧工作。

81.具体的,第三驱动件153可以采用现有丝杠、导轨、滑动部配合结构。

82.第三夹紧件151可以是固定在床架11一侧的多个第三夹紧轴的结构,第四夹紧件152可以采用固定于滑动部上的移动架,并在移动架上设置多个第四夹紧轴的结构。且第三夹紧轴和第四夹紧轴至少有不高于传送辊顶部的上部段相对于床架转动设置,

83.上述具体实施方式不能作为对本实用新型保护范围的限制,对于本领域技术领域的技术人员来说,对本实用新型实施方式所做出的任何替代改进或变换均落在本实用新型的保护范围内。本实用新型未详述之处,均为本技术领域技术人员公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1