氨基磺酸生产用溶解装置的制作方法

1.本实用新型涉及氨基磺酸生产技术领域,具体的是一种氨基磺酸生产用溶解装置。

背景技术:

2.在氨基磺酸的合成反应中,发烟硫酸和尿素在反应釜内反应,合成的含有氨基磺酸的溶液经过稀释和过滤后获得粗品氨基磺酸,再将粗品氨基磺酸于溶解槽内重新溶解,并在结晶釜内重结晶,最后经过滤和流化床干燥获得纯净度较高的氨基磺酸成品。

3.上述反应中,溶解槽溶解粗品氨基磺酸时,需对溶解粗品氨基磺酸的稀母液进行升温搅拌,加快溶解效果,但现有的粗品氨基磺酸中存在颗粒较大的部分,导致溶解效率较低,另外还存在溶剂加热缓慢,影响溶解作业进度的问题。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种氨基磺酸生产用溶解装置,可实现粗品氨基磺酸溶解前的研磨破碎,加快粗品氨基磺酸的溶解效率,同时实现热媒热量的有效利用,加快溶剂升温速度,加快溶解作业进度。

5.为解决上述技术问题,本实用新型所采用的技术方案是:一种氨基磺酸生产用溶解装置,包括罐体,罐体顶部设有进料管,罐体底部设有出液管,所述的罐体顶部设有电机,电机驱动轴向下穿设至罐体内并与罐体内设置的旋转轴轴连接,旋转轴下部设有搅拌叶片,旋转轴靠近上部的位置上固定有旋转板,旋转板上设有第一下料孔,在旋转板上方的罐体内设有拨料杆,旋转板下方的罐体内设有固定板,固定板上设有第二下料孔;

6.所述的拨料杆与固定板均通过罐体内壁固定。

7.优选的方案中,所述的第一下料孔由第一锥段和第二锥段组成,第一锥段位于第二锥段上方,第一锥段的截面直径由上至下逐渐减小,第二锥段的截面直径由上至下逐渐增大。

8.优选的方案中,所述的第二下料孔为锥形孔,第二下料孔的截面直径由上至下逐渐减小。

9.优选的方案中,所述的第二下料孔顶面直径小于第二锥段的底面直径。

10.优选的方案中,所述的旋转板底面上分布设有多个研磨凸钮。

11.优选的方案中,所述的罐体外壁上设有夹层,夹层为环形腔体,夹层内设有螺旋板,螺旋板在夹层内形成螺旋的流道,在螺旋的流道中设有螺旋管;

12.所述的夹层侧壁顶沿设有热媒进管,夹层侧壁底沿设有热媒出管;

13.所述的螺旋管下端与穿过夹层底面的溶剂进管连接,螺旋管上端与穿过夹层顶面的溶剂出管连接,溶剂出管连接至旋转板上方的罐体内腔中。

14.优选的方案中,所述的出液管上设有排液阀,出液管的上端管口处还设有滤网。

15.本实用新型所提供的一种氨基磺酸生产用溶解装置,通过采用上述结构,具有以

下有益效果:

16.(1)通过旋转板与固定板之间的相对旋转移动,可实现粗品氨基磺酸的研磨目的,使溶解前的粗品氨基磺酸处于粉末状态,加快氨基磺酸的溶解效率;

17.(2)通过填充有热媒的夹层对进入罐体之前的溶剂管路进行提前预热,可加快整个装置的加热速度,缩短溶解耗时,提升溶解速度。

附图说明

18.下面结合附图和实施例对本实用新型作进一步说明:

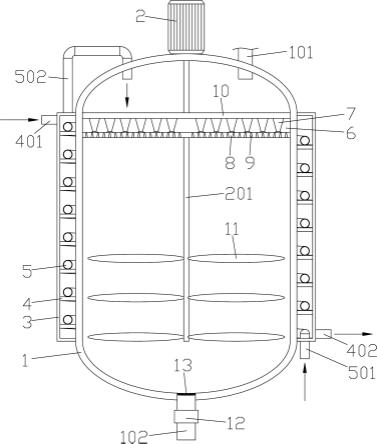

19.图1为本实用新型的整体结构示意图。

20.图2为本实用新型的旋转板部分放大结构示意图。

21.图中:罐体1,进料管101,出液管102,电机2,旋转轴201,夹层3,螺旋板4,热媒进管401,热媒出管402,螺旋管5,溶剂进管501,溶剂出管502,旋转板6,第一下料孔7,第一锥段701,第二锥段702,固定板8,第二下料孔9,拨料杆10,搅拌叶片11,排液阀12,滤网13,研磨凸钮14。

具体实施方式

22.如图1-2中,一种氨基磺酸生产用溶解装置,包括罐体1,罐体1顶部设有进料管101,罐体1底部设有出液管102,所述的罐体1顶部设有电机2,电机2驱动轴向下穿设至罐体1内并与罐体1内设置的旋转轴201轴连接,旋转轴201下部设有搅拌叶片11,旋转轴201靠近上部的位置上固定有旋转板6,旋转板6上设有第一下料孔7,在旋转板6上方的罐体1内设有拨料杆10,旋转板6下方的罐体1内设有固定板8,固定板8上设有第二下料孔9;

23.所述的拨料杆10与固定板8均通过罐体1内壁固定。

24.优选的方案中,所述的第一下料孔7由第一锥段701和第二锥段702组成,第一锥段701位于第二锥段702上方,第一锥段701的截面直径由上至下逐渐减小,第二锥段702的截面直径由上至下逐渐增大。

25.优选的方案中,所述的第二下料孔9为锥形孔,第二下料孔9的截面直径由上至下逐渐减小。

26.优选的方案中,所述的第二下料孔9顶面直径小于第二锥段702的底面直径。

27.优选的方案中,所述的旋转板6底面上分布设有多个研磨凸钮14。

28.优选的方案中,所述的罐体1外壁上设有夹层3,夹层3为环形腔体,夹层3内设有螺旋板4,螺旋板4在夹层3内形成螺旋的流道,在螺旋的流道中设有螺旋管5;

29.所述的夹层3侧壁顶沿设有热媒进管401,夹层3侧壁底沿设有热媒出管402;

30.所述的螺旋管5下端与穿过夹层3底面的溶剂进管501连接,螺旋管5上端与穿过夹层3顶面的溶剂出管502连接,溶剂出管502连接至旋转板6上方的罐体1内腔中。

31.优选的方案中,所述的出液管102上设有排液阀12,出液管102的上端管口处还设有滤网13

32.本新型所提供的一种氨基磺酸生产用溶解装置,在进行粗品氨基磺酸溶解作业时:

33.通过进料管101将粗品氨基磺酸投入罐体1内,然后启动电机2,电机2驱动旋转轴

201转动并带动旋转板6旋转,旋转过程中,拨料杆10将落在旋转板6上的物料拨入第一下料孔7中,粗品氨基磺酸由第一锥段701落入第二锥段702内,在旋转板6持续旋转过程中,通过研磨凸钮14以及固定板8之间的挤压实现破碎,将大颗粒粗品部分研磨形成粉末,形成的粉末由固定板8上的第二下料孔9落至罐体1底部并进行溶解作业。

34.在上述操作之前,通过热媒进管401向夹层3内冲入热媒直至夹层3完全被热媒填充满,然后通过溶剂进管501向螺旋管5内充入溶剂(水),使溶剂沿螺旋管5上升并在夹层3内与热媒之间形成初步换热,经预热后的溶剂由溶剂出管502直接输入罐体1内,冲洗旋转板6以及旋转板6与固定板8间隙中残留的粗品氨基磺酸后,落至罐体1底部,在搅拌叶片11的作用下,实现对粗品氨基磺酸的溶解目的。

35.溶解作业完成后开启排液阀12进行溶液的排放,未完全溶解的粗品氨基磺酸被滤网13阻挡并留在罐体1内,可添加溶剂继续进行溶解,直至罐体1内无固态物为止。

技术特征:

1.一种氨基磺酸生产用溶解装置,包括罐体(1),罐体(1)顶部设有进料管(101),罐体(1)底部设有出液管(102),其特征在于:所述的罐体(1)顶部设有电机(2),电机(2)驱动轴向下穿设至罐体(1)内并与罐体(1)内设置的旋转轴(201)轴连接,旋转轴(201)下部设有搅拌叶片(11),旋转轴(201)靠近上部的位置上固定有旋转板(6),旋转板(6)上设有第一下料孔(7),在旋转板(6)上方的罐体(1)内设有拨料杆(10),旋转板(6)下方的罐体(1)内设有固定板(8),固定板(8)上设有第二下料孔(9);所述的拨料杆(10)与固定板(8)均通过罐体(1)内壁固定。2.根据权利要求1所述的一种氨基磺酸生产用溶解装置,其特征在于:所述的第一下料孔(7)由第一锥段(701)和第二锥段(702)组成,第一锥段(701)位于第二锥段(702)上方,第一锥段(701)的截面直径由上至下逐渐减小,第二锥段(702)的截面直径由上至下逐渐增大。3.根据权利要求2所述的一种氨基磺酸生产用溶解装置,其特征在于:所述的第二下料孔(9)为锥形孔,第二下料孔(9)的截面直径由上至下逐渐减小。4.根据权利要求3所述的一种氨基磺酸生产用溶解装置,其特征在于:所述的第二下料孔(9)顶面直径小于第二锥段(702)的底面直径。5.根据权利要求1所述的一种氨基磺酸生产用溶解装置,其特征在于:所述的旋转板(6)底面上分布设有多个研磨凸钮(14)。6.根据权利要求1所述的一种氨基磺酸生产用溶解装置,其特征在于:所述的罐体(1)外壁上设有夹层(3),夹层(3)为环形腔体,夹层(3)内设有螺旋板(4),螺旋板(4)在夹层(3)内形成螺旋的流道,在螺旋的流道中设有螺旋管(5);所述的夹层(3)侧壁顶沿设有热媒进管(401),夹层(3)侧壁底沿设有热媒出管(402);所述的螺旋管(5)下端与穿过夹层(3)底面的溶剂进管(501)连接,螺旋管(5)上端与穿过夹层(3)顶面的溶剂出管(502)连接,溶剂出管(502)连接至旋转板(6)上方的罐体(1)内腔中。7.根据权利要求1所述的一种氨基磺酸生产用溶解装置,其特征在于:所述的出液管(102)上设有排液阀(12),出液管(102)的上端管口处还设有滤网(13)。

技术总结

一种氨基磺酸生产用溶解装置,包括罐体,罐体顶部设有进料管,罐体底部设有出液管,所述的罐体顶部设有电机,电机驱动轴向下穿设至罐体内并与罐体内设置的旋转轴轴连接,旋转轴下部设有搅拌叶片,旋转轴靠近上部的位置上固定有旋转板,旋转板上设有第一下料孔,在旋转板上方的罐体内设有拨料杆,旋转板下方的罐体内设有固定板,固定板上设有第二下料孔;所述的拨料杆与固定板均通过罐体内壁固定。本新型采用上述结构,可实现粗品氨基磺酸溶解前的研磨破碎,加快粗品氨基磺酸的溶解效率,同时实现热媒热量的有效利用,加快溶剂升温速度,加快溶解作业进度。快溶解作业进度。快溶解作业进度。

技术研发人员:闵江宁 黄国安 杨金文 李作虎 詹淑芳

受保护的技术使用者:当阳德毅化工有限公司

技术研发日:2022.06.21

技术公布日:2022/9/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1