一种微动力除尘装置的制作方法

1.本实用新型涉及含尘废气除尘技术领域,尤其涉及一种用于建材、冶金、矿山、化工、煤炭、非金属矿超细粉加工等行业的微动力除尘装置。

背景技术:

2.目前,建材、冶金、矿山、化工、煤炭、非金属矿超细粉加工等行业均会在生产过程中携带大量的含尘气体产生,尤其是矿山企业,在矿山石料开采生产过程中,尤其是破碎露天采矿后、地下采矿的穿孔凿岩爆破装运破碎等工序均有粉尘散发,所以,工作面会伴有大量粉尘产生,严重污染工作环境和大气环境,如果不能有效的对粉尘进行治理,会严重污染工作环境、危害工人健康。

3.为了消除矿山生产过程中的粉尘,现有技术中从除尘机理、除尘介质、除尘工艺、除尘设备等多方面开展了广泛而深入的研究,但是其除尘效率始终不够理想。生产过程中,湿式钻孔在很大程度上避免了粉尘飞扬,但周围环境变得极其恶劣,行走或移动设备极其困难,且水资源没有得到处理及回用;干式钻孔虽采用简单喷水雾的方式降尘,但粉尘治理效果不明显,不能显著降低工作空间的粉尘浓度,且更容易造成粉尘扩散;无论是湿式钻孔或者干式钻孔,都存在一些不足,阻力太大、脱水效率差,导致生产工作面周围环境条件恶劣,影响工作效率,危害工作人员的职业健康。

技术实现要素:

4.本实用新型的目的是提供一种微动力除尘装置,能够对含尘气体进行阻隔、粘附、收集处理,结构简单,安装方便;同时由于采用微动力技术,即节约能源,又减少污染,有效改善作业环境。

5.本实用新型采用的技术方案为:

6.一种微动力除尘装置,包括壳体,壳体的前端设有锥形进尘斗,锥形进尘斗的小口端连通排渣管道,后端设有锥形排气斗,排气斗的小口端连通微动力输送管道,锥形进尘斗和锥形排气斗的内壁上均设有雾森喷洒环;壳体内部分上部、中部和下部,上部为安装层、中部为除尘层、下部为排尘层,上部和中部之间通过安装板分割,安装板通过缓冲支撑机构固定,上部设有振动机构或水淋洗机构,中部设有降尘机构,降尘机构采用除尘帘降尘或者采用弧形板通风降尘或者采用圆柱式分流降尘;壳体下部采用锥状的排尘口,排尘口用于连接排渣装置。

7.所述的振动机构采用偏心振动电机。

8.所述的水淋洗机构采用自动补水喷洒器,喷射方向朝向壳体中部。

9.当所述降尘机构采用除尘帘降尘时,所述的除尘帘降尘包括多排交错分布的柔性除尘条,除尘条的下端设有重锤,所述的重锤采用锥形结构,尖部连接除尘条的下端;当降尘机构采用弧形板通风降尘时,所述的弧形板通风降尘包括设于壳体的中部前端和后端的格栅筛孔板和两格栅筛孔板之间的多片弧形板,格栅筛孔板和多片弧形板通过安装板固定

安装,多片弧形板竖向间隔分布,每两个弧形板之间形成蛇形通风降尘道;当降尘机构采用圆柱式分流降尘时,所述的圆柱式分流降尘包括设于壳体的中部前端和后端的格栅筛孔板和两格栅筛孔板之间的多根圆柱式降尘管,格栅筛孔板和多根圆柱式降尘管通过安装板固定安装,多根圆柱式降尘管竖向设置,交错排列分布。

10.所述的重锤采用锥形结构,尖部连接柔性纤维绳的下端。

11.所述的缓冲支撑机构包括支撑板和多根缓冲弹簧,安装板通过支撑板架设在壳体内部,支撑板设于壳体的上部内壁四周,安装板的下表面的四周安装多根缓冲弹簧,缓冲弹簧的下端固定在支撑板上。

12.缓冲支撑机构还包括定位滑轨,定位滑轨竖向安装在壳体内壁、支撑板上方位置,滑轨轨道安装在安装板侧面四周。

13.本实用新型主用用于含尘气体的净化,首先前端的收集装置将含尘气体收集,收集后将含尘气体排放到本装置的壳体内,排放的动力来自于微动力风机,主要是给装个装置内的气体加以引导,加快除尘装置内的流速;使装置内在抽风工作的风力带动下,气体首先进入壳体内,在壳体内进行净化处理,再由排气口排出。

14.其中,壳体内主要是通过降尘机构进行除尘,降尘机构采用除尘帘降尘或者采用弧形板通风降尘或者采用圆柱式分流降尘;本装置的降尘机构分为干式除尘和湿式除尘,当采用除尘帘降尘时,采用机械振打的干式除尘;当采用弧形板通风降尘或者采用圆柱式分流降尘,则采用湿式除尘法进行降尘。降尘时,当尘渣收集到一定程度时,采用机械振打或水喷淋清灰的方式,使被吸附的尘渣落入微动力除尘装置的下部c排尘口内,再通过排渣装置的皮带传输或其它方式进行外运。本装置安装简单,除尘效果佳,当降尘机构损坏后,直接采用替换的方式进行维修,快速简单。同时,经济投入较小,便于企业推广使用。

附图说明

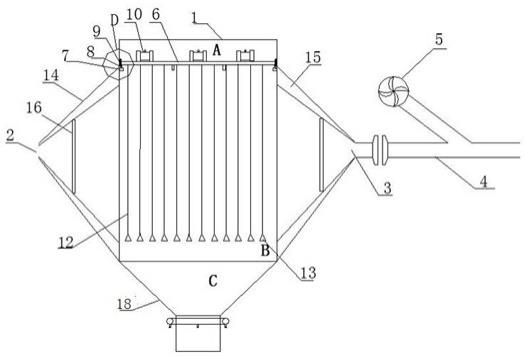

15.图1为本实用新型的结构示意图;

16.图2为本实用新型的结构示意图;

17.图3为本实用新型的图1的放大部d的结构示意图;

18.图4为本实用新型的除尘帘的结构示意图一;

19.图5为本实用新型的除尘帘的结构示意图二;

20.图6为本实用新型的弧形板分布结构俯视图;

21.图7为本实用新型的降尘管分布结构俯视图。

具体实施方式

22.如图1和图2所示,本实用新型包括壳体1,壳体1的前端设有锥形进尘斗14,锥形进尘斗14的小口端用于连接前端收集含尘气体的收集装置,收集装置将含尘气体排放到本装置的壳体1内,在壳体1内进行净化处理。壳体1的后端设有锥形排气斗15,排气斗15的小口端连通微动力输送管道4,微动力输送管道4上设有风机5,风机5的作用是提供风力导向,在微动力风机5的作用下,使得后端的风压小于前端的风压,含尘气体在风压的驱动下,向后流动。同时,在锥形进尘斗和锥形排气斗的内壁上均设有雾森喷洒环16,雾森喷洒环16可以设置多层,喷射方向朝向内环,对进入壳体1的扬尘在进口和出口处均进行雾森降尘处理,

严谨扬尘溢漏于壳体1外部。

23.壳体1内部分上部a、中部b和下部c,上部a为安装层、中部b为除尘层、下部c为排尘层,上部a和中部b之间通过安装板6分割,安装板6通过缓冲支撑机构固定,如图3所示,所述的缓冲支撑机构包括支撑板7和多根缓冲弹簧8,安装板6通过支撑板7架设在壳体1内部,支撑板7设于壳体1的上部a内壁四周,安装板6的下表面的四周安装多根缓冲弹簧8,缓冲弹簧8的下端固定在支撑板7上。缓冲支撑机构还包括定位滑轨9,定位滑轨9竖向安装在壳体1内壁、支撑板7上方位置,滑轨轨道安装在安装板6侧面四周。

24.上部a的空腔内设有振动机构或水淋洗机构,振动机构采用偏心振动电机10。水淋洗机构采用水淋洗机构采用自动补水喷洒器11,喷射方向朝向壳体中部。

25.中部b设有降尘机构,降尘机构采用除尘帘降尘或者采用弧形板通风降尘或者采用圆柱式分流降尘;当采用除尘帘降尘时,所述的除尘帘降尘包括多排交错分布的柔性除尘条12-1,除尘条12-1的下端设有重锤13,所述的重锤13采用锥形结构,尖部连接除尘条12的下端;重锤13的作用是对除尘帘12进行拉伸保持,使得除尘帘12能够处于垂直状态,不受振动或者风力的影响,有效保持除尘效果。

26.当降尘机构采用弧形板通风降尘时,所述的弧形板通风降尘包括设于壳体的中部前端和后端的格栅筛孔板17和两格栅筛孔板之间的多片弧形板12-2,17和多片弧形板12-2通过安装板6固定安装,多片弧形板12-2竖向间隔分布,每两个弧形板12-2之间形成蛇形通风降尘道。

27.当降尘机构采用圆柱式分流降尘时,所述的圆柱式分流降尘包括设于壳体的中部前端和后端的格栅筛孔板17和两格栅筛孔板之间的多根圆柱式降尘管12-3,格栅筛孔板17和多根圆柱式降尘管12-3通过安装板6固定安装,多根圆柱式降尘管12-3竖向设置,交错排列分布。

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.本装置主用用于含尘气体的净化,首先前端的收集装置将含尘气体收集,收集后将含尘气体排放到本装置的壳体1内,排放的动力来自于微动力风机5,主要是给装个装置内的气体加以引导,加快除尘装置内的流速;使装置内在抽风工作的风力带动下,气体首先进入壳体1内,在壳体1内进行净化处理,再由排气口3排出。

30.其中,壳体1内部分为上部a、中部b和下部c,上部a为安装层,主要是为振动机构或水淋洗机构提供一定的容纳腔,中部b为除尘层,主要是净化装置,下部c为排尘层,将中部b除尘层积累的尘土抖落或者冲刷进排尘层。上部a和中部b之间通过安装板6分割,安装板6通过缓冲支撑机构固定,缓冲支撑机构一方面通过缓冲弹簧8缓解振动机构带来的强烈震动,放置强烈震动带来的噪声和撞击,另一方面通过定位滑轨9,定位滑轨9能够对振动中的安装板6起到定向上下浮动的效果,同时,还能减少安装板6在振动过程中产生的偏移,防止撞损壳体1。

31.上部a的空腔内设有振动机构或水淋洗机构,振动机构采用偏心振动电机10。将偏心振动电机10安装在安装板6上,壳体1的上部a空腔就是为安装设备提供一定的空间,同时

保持装置的整体外观结构整齐、美观。同时,偏心振动电机10振动带来的噪声,通过壳体1进行阻隔,达到一定的隔音降噪效果。

32.水淋洗机构采用水淋洗机构采用自动补水喷洒器11,喷射方向朝向壳体中部。上部a与中部b之间的安装板6与降尘机构间设有一定的缝隙,在缝隙间镶填柔性透水材料,使水源不间断的通过透水材料沿着降尘机构表面从上至下落入本体装置下部c,通过水源在降尘机构表面形成的水幕对阻挡吸附的尘土进行不间断淋洗,安装板6的形状与降尘机构的形状相匹配。

33.中部b设有的降尘机构,为本装置的核心降尘区域,采用三种形式,分别采用多排交错分布的除尘帘或者采用弧形板通风降尘或者采用圆柱式分流降尘等降尘机构,配合振动机构或水淋洗机构进行除尘。

34.其中,除尘帘降尘与振动机构相配合,除尘帘降尘中的除尘条12-1分布较密集,通过密集分布的除尘条12-1阻挡尘土的前进,同时,利用柔性纤维绳的表面光洁无痕,对尘土进行吸附,提高除尘效果,当吸附一定量的尘土后,在振动的外力作用下,抖落尘土,从而达到降尘、除尘的作用。

35.当采用弧形板12-2降尘时,配合水淋洗机构,在水力冲刷的作用下,随着水流流向下方的排尘口18,排尘口18连接有排渣装置,再利用排渣装置将尘土或者混合的泥水进行处理。净化后的空气通过微动力输送管道4排放到外部。

36.所述的弧形板12-2通风降尘包括设于壳体1的中部b前端和后端的格栅筛孔板17和两格栅筛孔板17之间的多片弧形板12-2,格栅筛孔板17和多片弧形板12-2通过安装板6固定安装,多片弧形板12-2竖向间隔分布,每两个弧形板12-2之间形成弧形通风通道。含尘气体首先通过前端的格栅筛孔板17进行水淋洗降尘,随后,含尘气体进入降尘机构,由于通风通道采用弧形弯曲结构,从而对进入的含尘气体进行减速阻挡、吸附,使得水淋洗装置的水源不间断的沿着弧形板12-2表面下落,及时冲洗掉被弧形板12-2表面阻挡、吸附的尘粒,通过降尘机构使含尘气体进行降尘处理。尘粒随着水淋洗的水幕下落到装置的下部c,净化的气体最后通过后端的格栅筛孔板17进行最后的净化,排放。与水幕结合的尘粒落入微动力除尘装置的下部c排尘口18内,再通过排渣装置的皮带传输进行外运。

37.当采用圆柱式分流降尘时,所述的圆柱式分流降尘包括设于壳体1的中部b前端和后端的格栅筛孔板17和两格栅筛孔板17之间的多根降尘管12-3,格栅筛孔板17和多根降尘管12-3通过安装板6固定安装,多根降尘管12-3竖向设置,交错排列分布。含尘气体首先通过前端的格栅筛孔板17进行水淋洗降尘,随后,进入到中部b的通风降尘区域,由于通风降尘区域内设有交错排列分布的多根降尘管12-3或柱,从而对进入的含尘气体进行阻挡、吸附,使得水淋洗装置的水源不间断的沿着降尘管12-3表面下落,及时冲洗掉被降尘管12-3表面阻挡、吸附的尘粒,使含尘气体进行降尘处理。尘粒随着水淋洗的水幕下落到装置的下部c,净化的气体最后通过后端的格栅筛孔板17进行最后的净化,排放。与水幕结合的尘粒落入微动力除尘装置的下部c排尘口18内,再通过排渣装置的皮带传输进行外运。

38.降尘时,当尘渣收集到一定程度时,采用机械振打或水喷淋清灰的方式,使被吸附的尘渣落入微动力除尘装置的下部c排尘口18内,再通过排渣装置的皮带传输或其它方式进行外运。

39.本装置的降尘机构分为干式除尘和湿式除尘,当采用除尘帘降尘时,采用机械振

打的干式除尘;当采用弧形板通风降尘或者采用圆柱式分流降尘,则采用湿式除尘法进行降尘,安装简单,除尘效果佳,当降尘机构损坏后,直接采用替换的方式进行维修,快速简单。同时,经济投入较小,便于企业推广使用。

40.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1