一种制备加氢催化剂的高效自控反应装置的制作方法

1.本实用新型属于负载型加氢催化剂的制备技术领域,具体涉及一种制备加氢催化剂的高效自控反应装置。

背景技术:

2.现有技术中负载型的类纳米级催化剂的制备一般是在两个反应器中分两步完成,即首先利用亚铁盐和氨水、氢氧化钠等碱性物质制备氢氧化亚铁,然后再利用空气、氧气将其氧化生成feooh,两步法制备相关专利较多,最具代表性且已经工业化应用的是神华集团联合中国煤炭科学研究总院合成的一种γ-feooh煤负载型纳米级催化剂(cn1778871 a),该催化剂的制备过程中,fe(oh)2的形成和后期氧化在两个反应器中进行,工艺流程较为复杂。中国煤炭科学研究总院采用向高速搅拌的氨水溶液中一次倾倒铁盐溶液,制备了一种浆状高分散铁基煤液化催化剂(cn1231326 a),该种方法虽然实现了一步法制备煤液化催化剂,但是所生成的基催化剂物质种类、晶体形态、晶粒大小都不可控。延长石油在制备煤液化催化剂过程中开发了一种制备装置(cn207769794 u),装置虽然能实现一部分控制,但是控制精度不够,且自动化程度比较低,且由于有旋力搅拌的存在,氨水添加盘管只能简单设置,影响了氨水添加效率,导致生产效率较低。

技术实现要素:

3.为了克服以上技术问题,本实用新型的目的在于提供一种制备加氢催化剂的高效自控反应装置,利用空气鼓动搅拌代替了传统机械旋力搅拌,对催化剂制备过程各参数进行了自动化控制,降低了设备的投资及催化剂制备成本和生产周期,能够实现油煤共加氢催化剂制备过程自动化控制、高效生产。

4.为了实现上述目的,本实用新型采用的技术方案是:

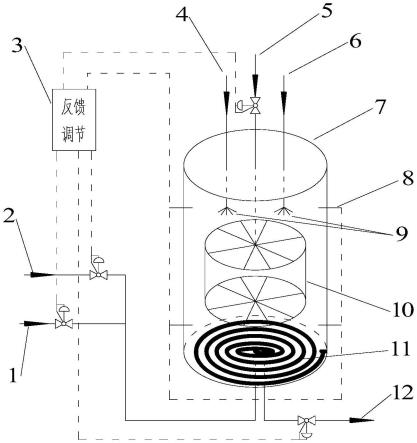

5.一种制备加氢催化剂的高效自控反应装置,包括反应器7,反应器7顶部开有氨水进料管5进口位置,反应器7内部放置有氨水分布器10,氨水进料管5与氨水分布器10直接相连,在氨水进料管5进口位置的两侧分别为亚铁盐溶液进料管4和载体悬浮液进料管6的进口位置,亚铁盐溶液进料管4和载体悬浮液进料管6端部与反应器7内部的喷淋头9相连,喷淋头9位于氨水分布器10上方,反应器7底部设置气体分布器11、空气进气管1、水蒸气进气管2和排液管12,所述反应器7上部、下部侧壁设置了温度/ph值两用传感器8,用于检测反应器内溶液的温度和ph值。

6.所述反应器7为圆柱状,所述氨水进料管5位于反应器7顶部截面圆心处。

7.所述空气进气管1和水蒸气进气管2并联,并联汇合后的进气管路与反应器7内底部的气体分布器11相连。

8.所述气体分布器11为在一个平面上的螺旋盘管,盘管中心位置为气体进口,另一端为堵头密封,盘管上开设无数小孔,供气体鼓出,盘管管径和开设小孔孔径均比氨水分布器10的要大,气体分布器11设置高度为反应器7高度的1/16。

9.所述空气进气管1、水蒸气进气管2、氨水进料管5和排液管12上分别设置了自控阀门,温度/ph值两用传感器8的信号和反应时间设置信号输入至反馈调节装置3,根据信号值对相应阀门进行控制。

10.所述反馈调节装置3为浙大中控自动化有限公司的jx-300xpdcs控制系统;所述温度/ph值两用传感器8为联测仪表sin-ph 8.0。

11.所述氨水分布器10轮廓为圆柱体状,上、下面为车轮状圆盘,两圆盘用两根纵向管路相连接,整个分布器管路上开设无数小孔,供液体流出,氨水分布器10整体高度为反应器7高度的1/2,氨水分布器10中心位置设置高度为反应器7高度的7/16,上下圆盘之间增设一个或若干个同样圆盘,且与上下圆盘面相平行。

12.所述喷淋头9分别设置在亚铁盐溶液进料管4和载体悬浮液进料管6的出口处,喷淋头9位置设置高度为反应器7高度的15/16。

13.本实用新型的有益效果:

14.本实用新型实现了催化剂制备过程中各参数的自动化控制,尤其是对进气管路的控制,降低了人工操作出现失误的几率和操作难度,降低了设备的投资及催化剂制备成本和生产周期,提高了产品合格率和生产效率,有利于该类催化剂的大规模制备生产。

附图说明

15.图1为本实用新型高效自控反应装置的示意图。

16.附图标记:1-空气进气管,2-水蒸气进气管,3-反馈调节装置,4-亚铁盐溶液进料管,5-氨水进料管,6-载体悬浮液进料管,7-反应器,8-温度/ph值两用传感器,9-喷淋头,10-氨水分布器,11-气体分布器,12-排液管。

具体实施方式

17.下面结合附图对本实用新型作进一步详细说明。

18.如图1所示,本实用新型一种制备加氢催化剂的高效自控反应装置,反应器7为圆柱状,反应器7顶部截面圆心处为氨水进料管5进口位置,氨水进料管5与反应器内氨水分布器10直接相连,在氨水进料管5进口位置的两侧分别为亚铁盐溶液进料管4和载体悬浮液进料管6的进口位置,其管路直接与反应器内部的喷淋头9相连。反应器底部设置了空气进气管1、水蒸气进气管2和排液管12,其中空气进气管1和水蒸气进气管2并联,进气管路与反应器内底部的气体分布器11相连。在反应器7上部、下部侧壁设置了温度/ph值两用传感器8,用于检测反应器内溶液的温度和ph值。在空气进气管1、水蒸气进气管2、氨水进料管5和排液管12上分别设置了自控阀门,温度/ph值两用传感器8的信号和反应时间设置信号输入至反馈调节装置3,根据信号值对相应阀门进行控制。

19.所述氨水分布器10轮廓为圆柱体状,上、下面为车轮状圆盘,两圆盘用两根纵向管路相连接,整个氨水分布器10管路上开设无数小孔,供液体流出,氨水分布器10整体高度为反应器7高度的1/2,氨水分布器10中心位置设置高度为反应器7高度的7/16,上下圆盘之间可以增设一个或若干个同样圆盘,且与上下圆盘面相平行。

20.所述气体分布器11为在一个平面上的螺旋盘管,盘管中心位置为气体进口,另一端为堵头密封,盘管上开设无数小孔,供气体鼓出,空气作用为鼓动搅拌和氧化,水蒸气作

用为鼓动搅拌和加热,盘管管径和开设小孔孔径均比氨水分布器10的要大,分布器设置高度为反应器7高度的1/16。

21.所述喷淋头9为普通成品喷淋头,用于溶液分散雾化,分别设置在亚铁盐溶液进料管4和载体悬浮液进料管6的出口,喷淋头9位置设置高度为反应器7高度的15/16。

22.所述温度/ph值两用传感器8是将温度检测和ph值检测集成在一起的专用检测器,本反应装置共设置了4个,上部两个在同一平面,下部两个在同一平面,均在反应器7横截面圆的直径线上,上部传感器设置高度为反应器7高度的3/4,下部传感器设置高度为反应器7高度的1/8。

23.本实用新型的工作原理:

24.所述反馈调节装置3为具有数据计算处理功能的分布式控制系统。温度控制方面,通过实时对比温度检测值与反应温度设置值,控制水蒸气进气管2上阀门开度大小进行加热,实现温度精准自控。溶液ph值控制方面,首先对4个ph检测值进行实时方差计算,并实时对比方差计算值与方差设定值,控制氨水进料管5和空气进气管1上的阀门开度大小,以保证反应器7内溶液的ph值的均一性始终保持在一定范围内,若计算方差值在设定范围,则对4个ph检测值进行实时平均值计算,再实时与ph设定值进行对比,控制氨水进料管上的阀门开度大小,实现ph值精准自控。反应时间控制方面,反应时间达到设定时间,控制空气进气管1、水蒸气进气管2和氨水进料管5上的阀门关闭,控制排液管12上的阀门打开,进行排料。反应装置操作步骤:按照一定比例将亚铁盐溶液和载体悬浮液经亚铁盐溶液进料管4和载体悬浮液进料管6,加入至反应器7,然后补充水至液面高度为反应器7高度的13/16,然后控制空气进气管1和水蒸气进气管2上的阀门打开,进行加热和鼓动搅拌。温度升至设定温度,水蒸气进气管2上的阀门开度大小随检测温度变化进行调整,以保持温度在一定范围内恒定,空气进气管1上的阀门保持在一定的开度大小,以保持反应器7内的悬浮液相态均一性和氧化反应所需的氧气。接着氨水经氨水进料管5进入反应器7内的氨水分布器10,氨水添加过程中,反馈调节装置3对4个ph检测值进行实时方差计算,并实时对比方差计算值与方差设定值,控制氨水进料管5和空气进气管1上的阀门开度大小,以保证反应器7内溶液的ph值的均一性始终保持在一定范围内。若计算方差值在设定范围内,对4个ph检测值进行实时平均值计算,再实时与ph设定值进行对比,控制氨水进料管上的阀门开度大小,保持溶液ph值在一定范围内保持恒定。最后达到反应设定时间,反应结束,反馈调节装置3控制氨水进料管5、空气进气管1和水蒸气进气管2上的阀门关闭,控制排液管12上的阀门打开,将含有目标产物的悬浮液从反应器7的底部排出并做后续处理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1