一种熔融球形化设备的制作方法

1.本实用新型涉及一种熔融球形化设备。

背景技术:

2.硅因其具有高理论比容量(3579mah/g)和低工作电压的特点,是下一代高比能锂离子电池最有潜力的负极材料之一。硅负极存在着脱嵌锂过程巨大的体积变化导致破裂粉化、活性颗粒与集流体之间失去电接触;不稳定 sei膜导致活性锂的不断消耗;硅与传统电解液lipf6分解产生hf进行反应导致电化学活性差等需要克服的问题。纳米硅是解决上述问题的常用手段,但纳米硅因其具有大比表面积和低振实密度的特点,导致后续材料加工难度大和工艺成本高,也难以满足电池对高体积能量密度的需求,同时纳米化工艺成本高。

3.球形微纳米结构材料由于良好的加工性能,较高的填充率等在不同领域都有较大需求。针对脆性、不易于机械法球形化的材料如sio2可以通过加热熔融法进行球形化,目前常用的制备方法是将sio2放置于传送带上,以一定的速度通过高温火焰得到球形化结构。但存在加热不均匀、粘连等情况。

技术实现要素:

4.针对现有技术的不足,本实用新型提供了熔融球形化设备。

5.本技术技术方案如下:

6.一种熔融球形化设备,其中,包括:

7.炉体,炉体侧壁上设有m个孔,炉体顶部连通有进料管路和出气管路,炉体底部连通有出料管路和进气管路;

8.火焰枪部件,其包括设置于所述炉体的外侧壁上的n支火焰枪,所述火焰枪在使用时可以通过炉体侧壁上的孔进入到炉体内部,优选m和n均为大于1的正整数,且n≤m;

9.进气流化部件,其设于进气管路内,用于使进入到炉体内的气流形成环流。

10.进一步,所述炉体侧壁上的m个孔位于炉体的同一水平面上。

11.进一步,所述火焰枪部件还包括n个伸缩调节部件,其设置于炉体的外侧壁上用于控制所述n支火焰枪进入到炉体内的深度;或者

12.所述火焰枪部件还包括伸缩调节部件,其设置于炉体的外侧壁上用于控制所述n支火焰枪进入到炉体内的深度。

13.进一步,所述火焰枪设有两个入气口,分别用于连接可燃气输送管路和氧气输送管路。

14.进一步,所述可燃气为氢、乙炔、甲烷或煤气。

15.进一步,所述进气流化部件包括电机、涡轮叶片及电机和涡轮叶之间的连接轴。

16.进一步,熔融球形化设备还包括滤网,其设于出气管路中用于阻止炉体内的物料喷出到炉体外。

17.进一步,所述滤网的孔径小于炉体内物料中的最小粒径。

18.进一步,熔融球形化设备还包括反吹部件,其位于出气管路中且设置在所述滤网和所述出气管路的出气口之间,以用于脱除吸附在滤网上的颗粒。

19.进一步,所述反吹部件包括喷嘴、气体管路和控制阀,通过控制阀定期打开喷嘴,向炉体内反吹气体用于脱除吸附在滤网上的颗粒。

20.与现有技术相比,本技术的有益效果为:

21.(1)本实用新型提供一种高温火焰球形化设备,通过将粉体颗粒流化形成环流的悬浮态,反复通过高温火焰区域,多次、均匀受热熔融形成球形颗粒,同时流动态也避免了颗粒间的粘连。

22.(2)本实用新型具有流化床的基本机理,将物料流化起来形成环流,有利于物料的均匀实验。火焰枪部件的设计,可以实现球形化区域大小的调节,并可通过进气气体的种类调节,实现不同材料的球形化,如易氧化材料的惰性气体球形化。

附图说明

23.图1为熔融球形化设备的示意图;

24.图2为火焰枪部件的示意图。

25.图3为球形化前的原料硅的sem扫描图像;

26.图4为球形化后的硅粉的sem扫描图像;

27.图5为球形化后的硅粉的tem扫描图像。

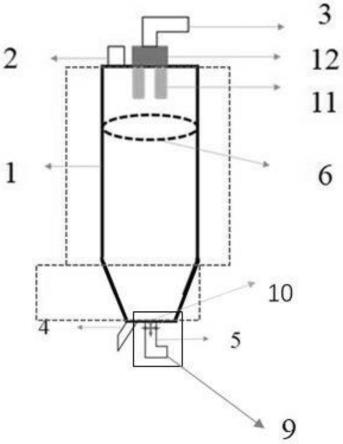

28.1:炉体;2:进料管路;3:出气管路;4:出料管路;5:进气管路;6: 火焰枪部件,7:火焰枪;8:伸缩调节部件;9:进气流化部件;10:涡轮叶片;11:滤网;12:反吹部件。

具体实施方式

29.虽然本案已以实施例揭露如上然其并非用以限定本案,任何所属技术领域中具有通常知识者,在不脱离本案的精神和范围内,当可作些许的更动与润饰,故本案的保护范围当视后附的专利申请范围所界定者为准。

30.如图1、图2所示,本实用新型提供了一种熔融球形化设备,其中,包括:炉体1,炉体侧壁上设有m个孔,炉体顶部连通有进料管路2和出气管路3,炉体底部连通有出料管路4和进气管路5;火焰枪部件6,其包括设置于所述炉体1的外侧壁上的n支火焰枪7,所述火焰枪7在使用时可以通过炉体1侧壁上的孔进入到炉体内部;进气流化部件9,其设于进气管路内,用于使进入到炉体1内的气流形成环流。

31.在一些实施方式中,m和n均为大于1的正整数,且n≤m,保证火焰枪通过炉体1上的孔可深入炉体1内部。

32.如图1所示,所述炉体1侧壁上的m个孔位于炉体的同一水平面上,使得n支火焰枪环绕炉体1一周,火焰枪产生的高温为熔融球形化区域。

33.如图2所示,火焰枪部件6包括设置于所述炉体的外侧壁上的n支火焰枪,和伸缩调节部件8,该伸缩调节部件8可控制火焰枪伸入炉体1的深度,从而控制火焰在炉体1内的长度,从而控制球形化区域的大小。

34.在一些实施方式中,所述火焰枪部件6还包括n个伸缩调节部件8,其设置于炉体1的外侧壁上用于控制所述n支火焰枪进入到炉体1内的深度,此种情况可以适用于一些小型

设备,进行手动调节;也可以适用于大型设备。

35.在一些实施方式中,所述火焰枪部件6还包括伸缩调节部件8,其设置于炉体1的外侧壁上用于控制所述n支火焰枪进入到炉体1内的深度;此种情况可以适用于一些大型设备,可以进行自动调节;也可以适用于小型设置。

36.如图2所示,熔融球形化设备还包括枪托,用以放置火焰枪。

37.关于伸缩调节部件8的个数,本领域技术人员可以根据具体的需求进行选择。

38.在一些实施方式中,所述火焰枪设有两个入气口,分别用于连接可燃气输送管路和氧气输送管路,其中,所述可燃气为氢、乙炔、甲烷或煤气。火焰枪还设置有气流调节旋钮,用以调节可燃气和氧气的流量。

39.如图1所示,所述进气流化部件9包括涡轮叶片10,涡轮叶片为本领域技术人员可以实现环流的叶片,涡轮叶片利用不同的叶片形状,通过高速旋转,将进气管路引来的气流在筒体内形成环流,将颗粒送入火焰枪环的高温熔融球形化区,以形成流化床。一般为对金属圆片进行切削,仅上部切削,下部不变。切削时以圆心为中心,切削后保留不同曲率及角度的弧,依附在下部的圆片上。其中进气流化部件还包括电机、电机和涡轮叶之间的连接轴。

40.如图1所示,熔融球形化设备还包括滤网11,其设于出气管路中用于阻止炉体内的物料喷出到炉体外。其中,所述滤网11的孔径小于炉体内物料中的最小粒径。

41.如图1所示,熔融球形化设备还包括反吹部件12,其位于出气管路中且设置在所述滤网11和所述出气管路3的出气口之间,以用于脱除吸附在滤网11上的颗粒。

42.在一些实施方式中,所述反吹部件12包括喷嘴、气体管路和控制阀,通过控制阀定期打开喷嘴,将高压气体向炉体内反吹气体,用于脱除吸附在滤网上的颗粒,防止出气不畅导致筒内压力增加可能导致的危险。

43.如图1所示,在一些实施方式中,炉体1包括圆柱体和圆台,熔融球形化设备在靠近出气管路的部分为圆柱体,在靠近进气管路的部分为倒置的圆台,从出气管路到进气管路的方向上,圆柱体的直径与倒置圆台上底面相接且长度相同。其中,圆柱体的直径与圆柱体的高度的比值为1:(1.5~10),倒置圆台上底面的直径与倒置圆台下底面的直径的比值为(2~5):1,倒置圆台的高度与倒置圆台下底面的直径的比值为(1~5):1。

44.在一个具体的实施方式中,圆柱体的直径与圆柱体的高度的比值可以为 1:1.5、1:2、1:2.5、1:3、1:3.5、1:4、1:4.5、1:5、1:5.5、1:6、1:6.5、1:7、1:7.5、 1:8、1:8.5、1:9、1:9.5、1:10或其之间的任意范围。

45.在一个具体的实施方式中,倒置圆台上底面的直径与倒置圆台下底面的直径的比值可以为2:1、2.2:1、2.4:1、2.6:1、2.8:1、3:1、3.2:1、3.4:1、3.6:1、 3.8:1、4:1、4.2:1、4.4:1、4.6:1、4.8:1、5:1或其之间的任意范围。

46.在一个具体的实施方式中,倒置圆台的高度与倒置圆台下底面的直径的比值可以为1:1、2:1、3:1、4:1、5:1或其之间的任意范围。

47.如图1所示,从出气管路到进气管路的方向上,火焰枪部件位于圆柱体中靠近出气管路的出气口处,所述火焰枪部件与出气管路的出气口的距离与圆柱体的高度的比值为20%-50%。

48.在一个具体的实施方式中,火焰枪的有效长度是指火焰枪可伸入熔融球形化设备

中的长度,其中火焰枪的有效长度为圆柱体半径的5%~80%.

49.在一个具体的实施方式中,火焰枪的喷口直径与火焰枪的有效长度比为 1:100,其中,火焰枪的喷口直径为火焰枪的枪口大小。

50.在一个具体的实施方式中,火焰枪的水平角度为0

°

时,火焰枪的喷射角为0~

±

45

°

,优选为0~

±

20

°

51.在一个具体的实施方式中,n为偶数,即火焰枪的个数为偶数时,n支火焰枪呈轴对称;当n为奇数,即火焰枪的个数为奇数时,n支火焰枪呈等间距排列。

52.使用上述设备,可以实现高温火焰法将无规则的微米硅发生部分熔融从而球形化,具体地,在惰性气体形成的环流氛围中,原料硅在可燃气和氧气燃烧产生的熔融区域内,熔融区域的温度高于1400℃,进行球形化,得到球形化后的硅粉。

53.在使用上述熔融球形化设备时,根据物料粒径大小选择合适的滤网,降低物料损耗。关闭出料管路4,打开进料管路2,将物料加入设备中,关闭进料管路2。打开进气管路5并打开电机驱动涡轮叶片10,使炉体内物料流化。流化状态稳定后点燃火焰枪7,控制火焰枪7的进入炉体内的深度和两种气体(可燃气和氧气)的流量,控制火焰温度和熔融区域大小,实现对物料的球形化。球形化结束后,关闭火焰枪,保持流化状态至温度降至室温,取出物料,得到微米硅。

54.利用上述设备,可以得到一种球形化后的硅粉,包括微米硅和包覆所述微米硅的包覆层,所述微米硅的d50为0.5-10μm;优选所述微米硅的d90 与所述微米硅的d10的差值与所述微米硅的d50的比值,即(d90-d10)/d50 为(0.7-3):1;所述微米硅的球形度为0.5-1。

55.球形化前的原料硅的sem扫描图像见图3,球形化后的硅粉的sem扫描图像见图4,可以看出,球形化前的原料硅颗粒无规则、表面具有很多的棱、角,而球形化后的硅粉呈球形,且大小分布均匀。

56.球形化后硅粉的透射电镜(tem)图像见图5,可以看出,硅粉表面均匀包覆一层连续的碳包覆层,且碳包覆层厚度为14nm。

57.利用上述设备,球形化中,火焰温度可高于1400℃。

58.利用上述设备,所述包覆层为岛状包覆层或连续包覆层。其中,岛状包覆及即连续的包覆,与包覆时间、火焰类型相关。时间越短,包覆的连续性就越差。连续包覆即颗粒表面均覆盖有一层连续的包覆层,通过增加包覆时间,提高富氧或富燃的程度,可实现。

59.利用上述设备,可实现在惰性气体形成的环流氛围中,原料硅在可燃气和氧气燃烧产生的熔融区域内,进行球形化,得到球形化后的硅粉。

60.环流氛围使原料硅呈悬浮和流动状态,用以多次且充分地接触熔融区域。环流将原料硅从从下而上吹起,达到顶端后汇集在熔融区域的中心轴附近区域并下降至底部,反复循环。或环流从底部中心位置将原料硅吹起至顶端,再向四周运动至熔融区域外围,再沿熔融区域外围下降至底部,反复循环。

61.熔融区域是指能使原料硅熔融的区域。其中,原料硅在可燃气和氧气燃烧产生的高温区域内熔融,而熔融区域是指温度超过硅熔点的区域,与火焰的区域基本重合。则熔融区域宽度等于熔融球形化设备的炉体半径。

62.综上所述,利用该设备,可以实现高温火焰法将无规则的微米硅发生部分熔融从

而球形化,通过可控的温度调节并实现表面的原位包覆,降低微米硅作为负极材料的改进难度,提升微米硅作为负极材料的可行性。采用本设备生产的球形化后的硅粉表面光滑、纯度高、球形化率高、非晶率高、流动性好、粒径可以控制,适于大规模集成电路封装。本技术工艺流程简单,成本低,所需设备简单,易于实现大规模的工业化生产。

63.实施例

64.实施例1

65.如图1、图2所示,一种熔融球形化设备,其中,包括:炉体1,炉体侧壁上设有12个孔,12个孔位于炉体的同一水平面上,炉体顶部连通有进料管路2和出气管路3,炉体底部连通有出料管路4和进气管路5;火焰枪部件6,其包括设置于所述炉体1的外侧壁上的12支火焰枪7,以及12个伸缩调节部件8;进气流化部件9,其设于进气管路内,用于使进入到炉体1 内的气流形成环流。进气流化部件9包括涡轮叶片10、电机、电机和涡轮叶之间的连接轴。熔融球形化设备还包括滤网11和反吹部件12。所述反吹部件12包括喷嘴、气体管路和控制阀。

66.具体地,在使用上述熔融球形化设备,关闭出料管路4,打开进料管路 2,将1kg原料硅通过进料口加入球形化设备中,关闭进料管路的进料口2,其中,原料硅中,d50为5μm,(d90-d10)/d50为3.5,球形度为0.3;打开进气口通入惰性气体,惰性气体为氮气,氮气流速为30m/s,启动电动机让涡轮叶片旋转,使原料硅悬浮在腔体中进行流化。流化状态稳定后,通入可燃气和氧气,稳定后点燃火焰枪7,其中,熔融区域温度为1500℃,可燃气为乙炔,相对于1摩尔份的可燃气,氧气的摩尔份为完全燃烧1摩尔份可燃气时所需氧气摩尔份的百分比为50%,火焰长度为熔融区域宽度的百分比为10%,球化时间为2h,关闭火焰枪并持续通入氮气使材料降至室温。关闭电动机,关闭进气口。通过出料口将球形化的硅粉取出。

67.经球形化后,硅粉中的微米硅的d50为4μm,(d90-d10)/d50为1.1,球形度为0.8,包覆层为碳,包覆层的厚度为14nm。

68.取上述制备的硅粉作为负极材料,将上述负极材料、导电剂、粘结剂和去离子水按照质量比为90:3:7:200混合得到浆料,然后进行涂布、烘干后裁切,得到极片。

69.将上述极片和常规电解液装配成纽扣式半电池,以0.1c测试材料的比容量,以1c倍率进行充放电循环测试。电池充放电测试在多通道测试仪中进行,硅碳负极材料的测试电压为0.005v-0.8v,0.1c可逆比容量为2865mh/g,首次库伦效率为90.4%,1c循环性能为69圈@80%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1