聚合物脱挥发分装置的制作方法

本发明总体上涉及用于从聚合物熔体进料中移去挥发物的脱挥发分装置。本发明还涉及用于减少聚合物熔体进料中的挥发物的工艺或方法。

背景技术:

1、在工业聚合期间,将单体、任选地伴随共聚单体和/或溶剂进料到聚合反应器。在聚合之后,最终聚合物产物可包含不期望的组分,例如未反应的单体、共聚单体或溶剂。可从聚合反应器中收取聚合物并进料到脱挥发分段(devolatilization section),在那里可从聚合物中移去这些不期望的组分。例如,可通过真空蒸馏、闪蒸脱挥发分、气提、增加聚合物表面积、或其组合来移去挥发物。如今的脱挥发分系统通常由两个步骤组成:第一步骤是移去大部分的挥发物,以及第二步骤是微调挥发物的移去。

2、对于第二步骤,可使聚合物通过喷嘴,所述喷嘴可为在容器中具有向下定向的多个小的穿孔(perforation)或孔(穴,洞,hole)的一个或多个流管的布置,用于排出呈股(束,拉条,strand)形式的熔融聚合物,其中喷嘴可包括各种形状,如在us 7,087,139 b1、us 7,754,849 b2、us10,058,794b2、或us 8,241,459b2中所示例的。聚合物股为容器内聚合物的脱挥发分提供了增加的表面积。当股落在脱挥发分容器中时,可释放未反应的单体、共聚单体和/或溶剂,而聚合物股则聚集在容器的底部。

3、然后可将脱挥发分的聚合物送至随后的聚合物加工步骤。鉴于脱挥发分的商业和监管重要性,持续需要改善的脱挥发分工艺和相关设备。

4、因此,本发明的目的是提供用于减少聚合物熔体进料中的挥发物的改善的和/或优化的工艺,以及用于从聚合物熔体进料中移去挥发物的改善的和/或优化的装置。本发明的一个目的是提供更有效的工艺和装置,而不需要气提。本发明的一个目的是提供更稳健(robust)的工艺和装置。本发明的一个目的是提供降低能量消耗的工艺和装置。一个目的是提供降低资本支出相对于运营支出的比率(资本支出/运营支出(capex/opex))的工艺和装置。一个目的是提供可更容易地清洁和维护的工艺和装置。一个目的是提供不导致要脱挥发分的聚合物的分解或任意其它显著的性质改变的工艺和装置。

技术实现思路

1、在第一方面,本发明提供了用于从聚合物熔体进料中移去挥发物的脱挥发分装置,该装置包括:

2、-脱挥发分喷嘴,所述脱挥发分喷嘴包括入口部分、包括集管(header)的聚合物分配部分和包括多个孔(aperture)的出口部分的脱挥发分喷嘴,所述脱挥发分喷嘴配置成在脱挥发分容器中形成聚合物股;

3、-收集器,配置成收集所述脱挥发分容器中的聚合物股;

4、-聚合物出口,配置成从所述收集器移去所收集的聚合物;和

5、-气体出口,配置成从所述脱挥发分容器中移去挥发物;

6、优选地其特征在于

7、平均孔直径为至少0.5mm且至多8.0mm;并且,

8、股下落高度(strand drop height)为至少1.0m且至多20.0m。

9、在一些优选实施方式中,平均孔径为至少1.0mm且至多6.0mm;更优选为至少1.5mm且至多4.0mm;最优选约2.0mm。

10、在一些优选实施方式中,股下落高度为至少2.0m且至多10.0m;更优选至少4.0m且至多8.0m;最优选约6.0m。

11、在一些优选实施方式中,相邻孔之间的平均距离为至少2.0且至多12.0mm;优选至少2.5且至多10.0mm;更优选至少3.0且至多6.0mm;最优选约4.0mm。

12、在一些优选实施方式中,将孔以三角网格布置。

13、在一些优选实施方式中,孔是由水射流产生的锥形孔(tapered aperture)。

14、在一些优选实施方式中,所述装置配置成使得在入口部分处和/或在所述入口部分处在温度t下的聚合物熔体粘度为至少100 000cp且至多5 000 000cp;优选至少200000cp且至多2 500 000cp;优选至少500 000cp且至多2000 000cp;更优选至少750 000cp且至多1 500 000cp;最优选约1 000 000cp。

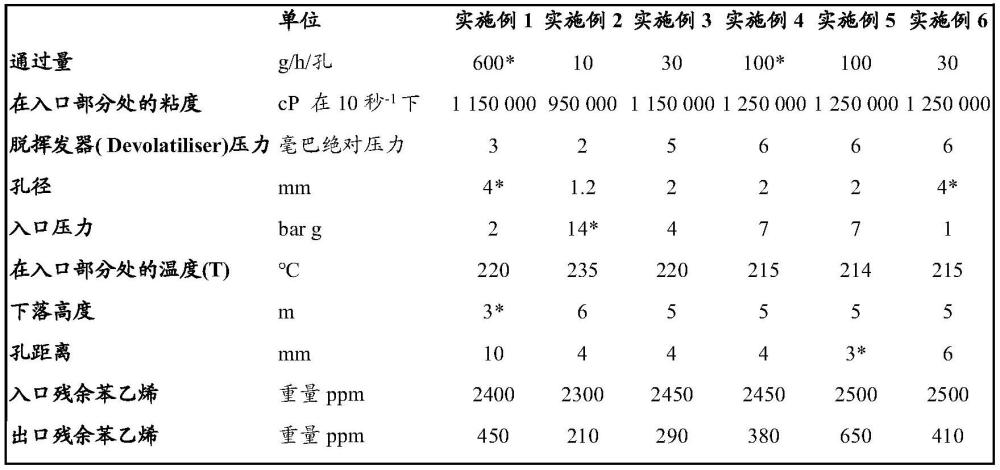

15、在一些优选实施方式中,所述装置配置成使得每个孔的平均通过量为至少5g/h且至多100g/h;优选至少10g/h且至多75g/h;更优选至少20g/h且至多50g/h;最优选约25g/h。

16、在一些优选实施方式中,所述装置配置成使得在入口部分处和/或在所述入口部分处在温度t下的聚合物粘度/平均孔径的比率为至少50 000cp/mm至至多4 000 000cp/mm;优选至少60 000cp/mm至至多2 500 000cp/mm;优选至少80 000cp/mm至至多1 500000cp/mm;优选至少150 000cp/mm至至多1 200 000cp/mm;优选至少200 000cp/mm至至多1000 000cp/mm;优选至少400 000cp/mm至至多600 000cp/mm;优选约500 000cp/mm。

17、在一些优选实施方式中,所述装置配置成使得股下落高度/平均孔径的比率为至少00.5m/mm至至多6.0m/mm;优选至少1.0m/mm至至多5.0m/mm;优选至少2.0m/mm至至多4.0m/mm;优选约3.0m/mm。

18、在一些优选实施方式中,所述装置配置成使得相邻孔之间的平均距离/平均孔径的比率为至少0.5至至多10.0;优选至少1.0至至多5.0;优选至少1.5至至多4.0;优选约2.0。

19、在一些优选实施方式中,所述装置配置成使得每个孔的平均通过量/平均孔径的比率为至少2.0g/h/mm至至多50.0g/h/mm;优选至少5.0g/h/mm至至多30.0g/h/mm;优选至少10.0g/h/mm至至多15.0g/h/mm。

20、在第二方面,本发明另外提供根据本发明第一方面或其实施方式的脱挥发分装置用于减少聚合物熔体进料中的挥发物的用途。

21、在第三方面,本发明提供用于减少聚合物熔体进料中挥发物的工艺,包括以下步骤:

22、-向根据本发明第一方面或其实施方式的脱挥发分装置提供聚合物熔体进料;

23、-使所述聚合物熔体进料通过所述装置,从而在脱挥发分容器中形成聚合物股;

24、-通过使聚合物股下落股下落高度而到收集器中而将聚合物股收集在收集器中;从而获得在收集器中的脱挥发分的聚合物、和移去的挥发物;

25、-通过脱挥发分容器的气体出口收取挥发物;和

26、-通过收集器的聚合物出口而从收集器收取所得脱挥发分的聚合物。

27、在一些优选实施方式中,在入口部分处和/或在所述入口部分处在温度t下的聚合物熔体粘度为至少100 000cp且至多5 000 000cp;优选至少200000cp且至多2 500 000cp;并且每个孔的平均通过量为至少5g/h且至多100g/h。

28、在第四方面,本发明提供脱挥发分的聚合物,其通过根据第三方面的工艺及其实施方式、或用根据第一方面的装置及其实施方式获得。脱挥发分的聚合物优选在出口处包含至多3 000ppm的挥发物的残余物浓度。

29、本发明及其实施方式提供了用于例如在第二步骤脱挥发分中减少聚合物熔体进料中的挥发物的改善的工艺,以及用于例如在第二步骤脱挥发分中从聚合物熔体进料中移去挥发物的改善的装置。

30、聚合物脱气非常高效。喷嘴内的聚合物分布被特别优化以便高效脱气。此外,避免了其它气提方法的缺点,使溶胀最小化,并且股更稳定。

31、聚合物脱气可如此高效,使得在脱气过程期间不需要使用发泡剂或使聚合物膨胀,导致未膨胀的聚合物。用于使聚合物脱气而不产生膨胀聚合物的工艺可为有利的,因为它们不需要额外的熔融步骤来获得脱气的未膨胀的聚合物。

32、能够在优化的孔径下工作允许更简单的工程、更低的资本支出(capex)和运营支出(opex)。

33、能够在降低的压降下工作允许降低的能量消耗并保留装置的机械完整性。

34、能够在降低的温度下工作允许降低的能量消耗并减少聚合物的热降解。

35、本发明的装置还允许容易的清洁和维护。

- 还没有人留言评论。精彩留言会获得点赞!