一种节能型醇胺助磨剂自动化加工设备的制作方法

1.本发明涉及助磨剂加工领域,尤其涉及一种节能型醇胺助磨剂自动化加工设备。

背景技术:

2.目前在水泥生产中,为了提高粉磨的效率,降低磨机的功耗,改善水泥的质量,一般会往其中加入少量的醇胺助磨剂,用以增加物料的流动性,从而改善水泥颗粒级配。

3.现有中国专利申请:(cn113173726a)一种助磨剂用聚合醇胺加工设备及其制备方法,是通过预加热混合组件的相互配合,让生产助磨剂的混合料统一在导料管内流通送料,并在流通过程中对混料进行预热,由于液料和粉料受热效果不一致,容易使得混料的受热不均匀,并且将液料与粉料混合后,结块的粉料无法充分与液料接触,粉料与液料初步混合时,液料与粉料更易产生结块的现象,影响液料与粉料的混匀,以及液料与粉料在特定温度下进行混合反应,大量的热量对空气做功,导致大量的热量散失至空气中,资源和能源的浪费较大,企业的生产成本增加。

技术实现要素:

4.本发明的技术问题为:为了克服液料和粉料受热效果不一致,容易使得混料的受热不均匀,液料与粉料更易产生结块以及在特定温度下进行混合反应,资源和能源的浪费较大的缺点,本发明提供一种节能型醇胺助磨剂自动化加工设备。

5.为解决上述技术问题,本发明所采用的技术实施方案是:一种节能型醇胺助磨剂自动化加工设备,包括有均质罐、减震支腿、排料斗、排料管、电磁阀和第一加热圈;均质罐下部固接有三个减震支腿;均质罐底部连通有排料斗;排料斗左部连通有排料管;排料管上安装有电磁阀;均质罐侧壁安装有第一加热圈;还包括有预混斗、防结块单元、预热单元、混料单元、防堵单元、余热利用单元和退料单元;均质罐顶部连接有将粉料打散的防结块单元;均质罐上部连接有对液料和粉料预热的预热单元;预热单元与防结块单元连接;预热单元下部连接有对粉料和液料预混合的预混斗;预混斗下部环形阵列式开有若干圈通孔;均质罐连接有对混合料混匀的混料单元;混料单元与预混斗连接;混料单元上部连接有用于疏通预混阶段的防堵单元;防堵单元与预混斗连接;防堵单元与防结块单元连接;均质罐上部连接有将余热用作液料预热以及辅助液料下料的余热利用单元;余热利用单元与预热单元连接;排料斗连接有退料单元;退料单元与混料单元连接。

6.作为更进一步的优选方案,预混斗为倒置的锥体,且其中部掏空。

7.作为更进一步的优选方案,防结块单元包括有粉料管、筛板、第一支板、第一动力组件、第一刮板、第二支板、弹性件、刮涂件、连接绳、圆杆和牛角柱;均质罐上部连通有粉料管;粉料管与预热单元连接;粉料管下部与防堵单元连接;粉料管内表面上部设有倾斜的隔挡部;粉料管内表面上部固接有倾斜的筛板;筛板位于隔挡部的下方;粉料管内表面上部固

接有第一支板;第一支板位于隔挡部与筛板之间;第一支板上安装有第一动力组件;第一动力组件位于隔挡部的下方;隔挡部输出轴固接有三个第一刮板;每个第一刮板下部各开有一个活动槽;第一支板上左部固接有第二支板;每个活动槽上部各固接有一排弹性件;每排弹性件下部各固接有一个刮涂件;每个刮涂件各与一个第一刮板滑动连接;每个刮涂件上各对称式连接有两个连接绳;每两个连接绳上部各共同固接有一个圆杆;每个圆杆各与一个第一刮板接触;第二支板下部估计有一排牛角柱;牛角柱向后弯曲。

8.作为更进一步的优选方案,刮涂件下部为可变形尖锥状。

9.作为更进一步的优选方案,预热单元包括有液料管、预热盘和第二加热圈;均质罐顶部连通有液料管;液料管与余热利用单元连接;液料管位于粉料管的左方;均质罐内表面上部固接有预热盘;预热盘中部掏空成倒锥形;预热盘内部开有加热腔;预热盘中部开有若干通槽;通槽下部与均质罐连通;加热腔内安装有两个第二加热圈;预热盘中部与粉料管固接;粉料管管口低于预热盘底部。

10.作为更进一步的优选方案,混料单元包括有第二动力组件、传动杆、绞龙和刮尺;排料斗底部安装有第二动力组件;第二动力组件输出部固接有传动杆;传动杆上部与防堵单元连接;传动杆下部与排料斗转动连接;传动杆上部与预混斗转动连接;传动杆外表面固接有绞龙;绞龙通过连接杆环形阵列式固接有三个刮尺;三个刮尺共同与均质罐内表面接触。

11.作为更进一步的优选方案,防堵单元包括有导流件、刮边件和刮料件;传动杆上部固接有导流件;导流件为伞形;导流件上环形阵列式固接有一圈刮边件;每个刮边件远离导流件的一侧为椭形部;每个椭形部上各开有一个阶梯部;阶梯部与粉料管下端接触;三个刮边件共同与粉料管接触;传动杆上部环形阵列式固接有三个刮料件;刮料件下部为斜板。

12.作为更进一步的优选方案,余热利用单元包括有第一导管、安装盒、风扇、第二导管、套管和回流管;均质罐上部连通有第一导管;第一导管上部连通有安装盒;安装盒内安装有风扇;安装盒上部连通有第二导管;第二导管上部连通有套管;套管内部开有保温腔;套管内表面与液料管接触;保温腔上部连通有一圈回流管;一圈回流管共同与液料管连通;每个回流管位于液料管内的部分,倾斜方向与液料管的倾斜方向一致。

13.作为更进一步的优选方案,退料单元包括有锥形件和第二刮板;排料斗内底壁固接有锥形件;锥形件中部与传动杆转动连接;传动杆外表面下部固接有第二刮板;第二刮板下部与锥形件接触;第二刮板远离传动杆的一侧与排料斗内壁接触。

14.作为更进一步的优选方案,第二刮板在朝向转动方向一侧上开有若干导流槽,且导流槽为倾斜的锥形槽,其锥形槽上小下大。

15.本发明具有以下优点:1、通过第一刮板将结块的粉料打散,预热盘与液料进行加热,液料将粉料管下部包裹,加热后的液料将热量传导至粉料管上,故而,粉料管也对粉料进行了加热,实现了对粉料的预热。

16.2、粉料管还有粉料往下落,粉料掉落在导流件上后,粉料沿着导流件的锥形面下滑,而后粉料脱离导流件的锥形面后,掉落在预混斗的内锥面上,此时预混斗的内锥面上有摊薄的流动液料,粉料依次掉落在流动的液料上,有效避免液料将粉料包裹成团,故而实现了粉料与液料的均匀混合。

17.3、将均质罐上部的热空气抽出,导入套管内,而此时套管包覆在液料管外表面,故而热空气中的热量通过热传导至液料管上,液料管对灌注的液料进行加热,实现了对液料管的初步预热,实现了对能量的循环利用,有效节约了能源资源。

附图说明

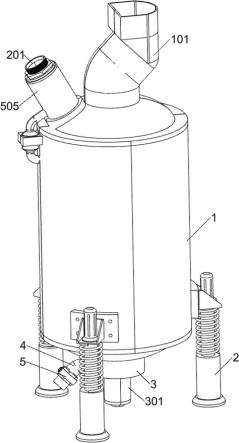

18.图1为本发明的节能型醇胺助磨剂自动化加工设备的立体结构示意图;图2为本发明的节能型醇胺助磨剂自动化加工设备的剖视图;图3为本发明的节能型醇胺助磨剂自动化加工设备的防结块单元立体结构示意图;图4为本发明的节能型醇胺助磨剂自动化加工设备的防结块单元剖视图;图5为本发明的节能型醇胺助磨剂自动化加工设备的防结块单元部分立体结构示意图;图6为本发明的节能型醇胺助磨剂自动化加工设备的防结块单元局部剖视图;图7为本发明的节能型醇胺助磨剂自动化加工设备的第一种组合立体结构示意图;图8为本发明的节能型醇胺助磨剂自动化加工设备的第二种组合立体结构示意图;图9为本发明的节能型醇胺助磨剂自动化加工设备的图8的a处放大立体结构示意图;图10为本发明的节能型醇胺助磨剂自动化加工设备的第三种组合立体结构示意图;图11为本发明的节能型醇胺助磨剂自动化加工设备的余热利用单元剖视图;图12为本发明的节能型醇胺助磨剂自动化加工设备的退料单元立体结构示意图。

19.其中:1-均质罐,2-减震支腿,3-排料斗,4-排料管,5-电磁阀,6-第一加热圈,7-预混斗,7001-通孔,101-粉料管,102-筛板,103-第一支板,104-第一动力组件,105-第一刮板,106-第二支板,107-弹性件,108-刮涂件,109-连接绳,1010-圆杆,1011-牛角柱,10101-隔挡部,10501-活动槽,201-液料管,202-预热盘,203-第二加热圈,20201-加热腔,20202-通槽,301-第二动力组件,302-传动杆,303-绞龙,304-刮尺,401-导流件,402-刮边件,403-刮料件,40201-椭形部,40202-阶梯部,501-第一导管,502-安装盒,503-风扇,504-第二导管,505-套管,506-回流管,50501-保温腔,601-锥形件,602-第二刮板。

具体实施方式

20.下面结合具体的实施例来对本发明做进一步的说明,还需要说明的是,除非另有明确的规定和限定,术语如:设置、安装、相连、连接应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

21.第1种具体实施方式一种节能型醇胺助磨剂自动化加工设备,根据图1-12所示,包括有均质罐1、减震

支腿2、排料斗3、排料管4、电磁阀5和第一加热圈6;均质罐1下部螺栓连接有三个减震支腿2;均质罐1底部连通有排料斗3;排料斗3左部连通有排料管4;排料管4上安装有电磁阀5;均质罐1侧壁安装有第一加热圈6;还包括有预混斗7、防结块单元、预热单元、混料单元、防堵单元、余热利用单元和退料单元;均质罐1顶部连接有防结块单元;均质罐1上部连接有预热单元;预热单元与防结块单元连接;预热单元下部连接有预混斗7;预混斗7下部环形阵列式开有若干圈通孔7001;均质罐1连接有混料单元;混料单元与预混斗7连接;混料单元上部连接有防堵单元;防堵单元与预混斗7连接;防堵单元与防结块单元连接;均质罐1上部连接有余热利用单元;余热利用单元与预热单元连接;排料斗3连接有退料单元;退料单元与混料单元连接。

22.预混斗7为倒置的锥体,且其中部掏空,用于将液料摊开,便于粉料铺在液料上,而后再对混料进行聚拢混合,实现对助磨剂的预混合。

23.第2种具体实施方式在第1种具体实施方式的基础上,根据图1和图3-6所示,防结块单元包括有粉料管101、筛板102、第一支板103、第一动力组件104、第一刮板105、第二支板106、弹性件107、刮涂件108、连接绳109、圆杆1010和牛角柱1011;均质罐1上部连通有粉料管101;粉料管101与预热单元连接;粉料管101下部与防堵单元连接;粉料管101内表面上部设有倾斜的隔挡部10101;粉料管101内表面上部焊接有倾斜的筛板102;筛板102位于隔挡部10101的下方;粉料管101内表面上部焊接有第一支板103;第一支板103位于隔挡部10101与筛板102之间;第一支板103上安装有第一动力组件104;第一动力组件104为伺服电机;第一动力组件104位于隔挡部10101的下方;隔挡部10101输出轴固接有三个第一刮板105;每个第一刮板105下部各开有一个活动槽10501;第一支板103上左部焊接有第二支板106;每个活动槽10501上部各固接有一排弹性件107;弹性件107为弹簧;每排弹性件107下部各固接有一个刮涂件108;每个刮涂件108各与一个第一刮板105滑动连接;每个刮涂件108上各对称式连接有两个连接绳109;每两个连接绳109上部各共同固接有一个圆杆1010;每个圆杆1010各与一个第一刮板105接触;第二支板106下部估计有一排牛角柱1011;牛角柱1011向后弯曲。

24.刮涂件108下部为可变形尖锥状,用于向运动的反方向完全,减少刮涂件108与筛板102刮蹭,造成的筛板102磨损,且通过变形增大刮涂件108与筛板102接触面积,便于将结块的粉料碾散。

25.根据图2和图7所示,预热单元包括有液料管201、预热盘202和第二加热圈203;均质罐1顶部连通有液料管201;液料管201与余热利用单元连接;液料管201位于粉料管101的左方;均质罐1内表面上部焊接有预热盘202;预热盘202中部掏空成倒锥形;预热盘202内部开有加热腔20201;预热盘202中部开有若干通槽20202;通槽20202下部与均质罐1连通;加热腔20201内安装有两个第二加热圈203;预热盘202中部与粉料管101焊接;粉料管101管口低于预热盘202底部。

26.根据图2和图8所示,混料单元包括有第二动力组件301、传动杆302、绞龙303和刮尺304;排料斗3底部安装有第二动力组件301;第二动力组件301为伺服电机;第二动力组件301输出部固接有传动杆302;传动杆302上部与防堵单元连接;传动杆302下部与排料斗3转动连接;传动杆302上部与预混斗7转动连接;传动杆302外表面固接有绞龙303;绞龙303通过连接杆环形阵列式固接有三个刮尺304;三个刮尺304共同与均质罐1内表面接触。

27.根据图2和图8-10所示,防堵单元包括有导流件401、刮边件402和刮料件403;传动杆302上部焊接有导流件401;导流件401为伞形;导流件401上环形阵列式焊接有一圈刮边件402;每个刮边件402远离导流件401的一侧为椭形部40201;每个椭形部40201上各开有一个阶梯部40202;阶梯部40202与粉料管101下端接触;三个刮边件402共同与粉料管101接触;传动杆302上部环形阵列式焊接有三个刮料件403;刮料件403下部为斜板,便于将混料刮向预混斗7。

28.根据图2和图11所示,余热利用单元包括有第一导管501、安装盒502、风扇503、第二导管504、套管505和回流管506;均质罐1上部连通有第一导管501;第一导管501上部连通有安装盒502;安装盒502内安装有风扇503;安装盒502上部连通有第二导管504;第二导管504上部连通有套管505;套管505内部开有保温腔50501;套管505内表面与液料管201接触;保温腔50501上部连通有一圈回流管506;一圈回流管506共同与液料管201连通;每个回流管506位于液料管201内的部分,倾斜方向与液料管201的倾斜方向一致。

29.根据图2和图12所示,退料单元包括有锥形件601和第二刮板602;排料斗3内底壁焊接有锥形件601;锥形件601中部与传动杆302转动连接;传动杆302外表面下部焊接有第二刮板602;第二刮板602下部与锥形件601接触;第二刮板602远离传动杆302的一侧与排料斗3内壁接触。

30.第二刮板602在朝向转动方向一侧上开有若干导流槽,且导流槽为倾斜的锥形槽,其锥形槽上小下大,用于对混合料的导流,并且减少混合料在第二刮板602上的残留,减少细菌的滋生。

31.工作原理:粉料上料阶段:参看附图,其中图1至图6所示具体实施过程为:首先将该助磨剂加工设备安装在生产车间内,并接通车间内的电源,接着由于醇胺助磨剂一般是由三异丙醇胺等固体粉末与三乙醇胺等液料混合在一起反应,用作改善水泥粉磨时,改善水泥粉料的流动性,降低粉磨能耗的效果,此时操作人员将粉料从粉料管101上部开口灌入,而后粉料沿着倾斜的隔挡部10101继续滑落,而后粉料落在筛板102,粉料在与空气接触后,空气中的水分易使得粉料结块,而结块的粉料无法充分与液料混合均匀,液料和粉料无法充分反应,导致助磨剂的效果低下,此时,控制启动第一动力组件104,第一动力组件104输出轴转动,同步带动三个第一刮板105转动,三个第一刮板105下部均与筛板102接触,故而,三个第一刮板105在转动时,将落在筛板102上的粉料向上刮动,使得结块的粉料在被第一刮板105带动时,结块的粉料被筛板102与第一刮板105配合,结块的粉料被打散刮在筛板102上,而后,打散的粉料透过筛板102,继续下落,进入到均质罐1内。

32.结块的粉料被打散后,粉料内仍带有水分,容易粘附在第一刮板105上,而在使用一段时间后,第一刮板105下部粉料粘结较多,影响第一刮板105的刮粉效率,故而当其中一个第一刮板105转动至第二支板106下方时,第二支板106上的一排牛角柱1011,会挡住圆杆1010继续运动,而不会挡住第一刮板105的继续运动,随着第一刮板105的继续转动,圆杆1010被一排牛角柱1011挡住,此时圆杆1010通过连接绳109带动刮涂件108向上运动,刮涂件108下部用于碾粉的可变形部分被拉入活动槽10501,一排弹性件107被压缩,而刮涂件108在被拉入活动槽10501时,第一刮板105将刮涂件108上的粉料刮下,有效避免粉料固结

在刮涂件108的碾粉弧形面上。

33.当第一刮板105转动至离开第二支板106下方时,圆杆1010被一排牛角柱1011限制,离开第一刮板105的上表面,而后圆杆1010从一排牛角柱1011下部绕过,一排弹性件107恢复,同步带动圆杆1010复位,并且将刮涂件108重新推出活动槽10501。

34.混料阶段:参看附图,其中图7至图10所示具体实施过程为:由于醇胺型助磨剂的加工需要在特定的温度下进行,以确保反应的充分性,而液料的升温较粉料的升温慢,但液料的升温则更为均匀,故而先对液料进行预热,此时控制启动两个第二加热圈203,两个第二加热圈203开始对预热盘202的内锥面进行加热,而后操作人员将液料从倾斜的液料管201内灌入,液料沿着液料管201向下流动,当液料掉落在预热盘202上时,预热盘202与液料进行加热,而后液料在预热盘202的内锥面底部聚集,液料将粉料管101下部包裹,加热后的液料将热量传导至粉料管101上,而此时粉料管101内有粉料落下,故而,粉料管101也对粉料进行了加热,实现了对粉料的预热。

35.同时液料也通过通槽20202向下流动,液料滴落在预混斗7的内锥面上,液料沿着预混斗7的内锥面向下流动,此时液料被摊开成薄薄一层,而同时粉料管101还有粉料往下落,粉料掉落在导流件401上后,粉料沿着导流件401的锥形面下滑,而后粉料脱离导流件401的锥形面后,掉落在预混斗7的内锥面上,此时预混斗7的内锥面上有摊薄的流动液料,粉料依次掉落在流动的液料上,有效避免液料将粉料包裹成团,故而实现了粉料与液料的均匀混合。

36.接着液料与粉料混合后,混料的流动性降低,为避免混料在预混斗7内堆积过多,控制启动第二动力组件301,第二动力组件301输出轴转动,同步带动传动杆302传动绞龙303、导流件401和三个刮料件403转动,三个刮料件403下部的斜板在转动过程中,流动性较差的混料被刮料件403下部的斜板刮动,并在混料被刮动的过程中,混料从通孔7001挤入到均质罐1内。

37.而在粉料和液料预混的过程中,粉料管101下端处于粉料与液料的交界处,故而粉料管101下端容易沾到液料,而粉料也粘附在液料上,导致粉料管101下端有混合料富集,此时,粉料与液料的混合比例,使得混合的富集料成团块状,不利于粉料和液料的充分反应,故而在导流件401转动的过程中,导流件401还带动一圈刮边件402转动,刮边件402的阶梯部40202紧贴粉料管101下端面,故而在刮边件402转动时,粘附在粉料管101下端的混合料,通过椭形部40201与阶梯部40202的边缘刮下,并且由于刮边件402的端部为椭形部40201,刮下的混料不会在没有棱边的椭形部40201的曲面上粘附,二十直接下落,掉落在预混斗7上,进一步参与液料与粉料的混匀。

38.当预混料进入到均质罐1后,此时,控制启动第一加热圈6,第一加热圈6对均质罐1进行加热,使得均质罐1处于醇胺助磨剂加工的适宜温度上,接着预混料在均质罐1内堆积,同时在绞龙303的转动作用下,绞龙303将均质罐1中下部的预混料往上传送,而后再从上部往周围分散,实现了预混料在均质罐1内的上下立体方向上的混匀,有效避免预混料在均质罐1沉积,影响预混料之间的充分反应,而预混料为液料与粉料的混合,故而预混料容易粘附在均质罐1的内壁上,而粘附在均质罐1内壁的预混料受热较多,其中的水分被蒸发,而粘附在其上的预混料则会板结,导致导热不均,产生均质罐1爆炸的危险,且预混料板结后,预

混料的混合无法充分,混料的效果不佳,故而绞龙303在转动过程中,还带动三个刮尺304转动,三个刮尺304贴着均质罐1内表面运动,三个刮尺304将均质罐1内表面的预混料刮下,而刮下的预混料则沿着刮尺304的斜面运动,并向绞龙303处转移,参与预混料的混合,使得预混料在水平方向上也充分混匀。

39.节能阶段:参看附图,其中图11至图12所示具体实施过程为:混料过程需要在特定的温度下进行,故而混料在均质罐1内处于持续受热的状态,根据热传递的效果,混料的温度达到特定温度时,多余的热量在均质罐1内加热了空气,热空气则聚集在均质罐1的上部,而均质罐1上部的没有进行混料过程,均质罐1上部的热量会自动散失在空气中,此时控制启动风扇503,风扇503运转,通过第一导管501将均质罐1上部的热空气抽出,而后在通过第二导管504导入套管505内,而此时套管505包覆在液料管201外表面,故而热空气中的热量通过热传导至液料管201上,液料管201对灌注的液料进行加热,实现了对液料管201的初步预热,并且由于液料为油状,流动性不佳,故而套管505内的空气在通过回流管506进入到液料管201内,由于回流管506的开口朝向与液料管201内的液料流动方向一致,故而气体从回流管506吹出后,辅助加快液料管201内的液料流动,有效加快工作效率,实现了对能量的循环利用,有效节约了能源资源。

40.而后在混料完成后,需要将均质罐1内的混料取出,此时控制电磁阀5打开排料管4,由于混料的流动性不佳,故而传动杆302转动带动第二刮板602转动,第二刮板602在排料斗3内转动时,将混料刮到排料管4的管口处,同时,为了减少混料在排料斗3内堆积,锥形件601将混料从中间往周围排开,其中第二刮板602上设置的多个锥形槽,在刮动混料的过程中,将混料引导至排料管4的管口处,待均质罐1内的混料取完后,此时第二刮板602的锥形槽内有混料残留,接着再通过第二刮板602的转动,第二刮板602上的混料沿着倾斜的锥形槽运动,由于锥形是上大下小,混料无法在锥形槽内驻留,故而第二刮板602转动时,混料均被第二刮板602甩下,有效减少第二刮板602上混料的残留,有效提高生产效率,减少清理过程中的浪费。

41.尽管已经参照本公开的特定示例性实施例示出并描述了本公开,但是本领域技术人员应该理解,在不背离所附权利要求及其等同物限定的本公开的精神和范围的情况下,可以对本公开进行形式和细节上的多种改变。因此,本公开的范围不应该限于上述实施例,而是应该不仅由所附权利要求来进行确定,还由所附权利要求的等同物来进行限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1