一种锂电池V腔涂布模头θ角大小的确定方法与流程

本发明涉及涂布,特别涉及一种锂电池v腔涂布模头θ角大小的确定方法。

背景技术:

1、涂布过程是生产锂电池极片的关键工序之一,涂布质量的好坏很大程度决定了锂电池的电容、电压等重要参数,其中浆料涂布厚度的均匀性是涂布质量的重要体现。影响涂布厚度均匀性的因素主要有挤压模头型腔出口流量的横向一致性、基材的平面度、浆料的均匀性以及表面张力等。挤压模头内部腔体的几何结构直接影响型腔的流场形态,优化结构要素能有效提高挤压模头型腔出口速度分布的横向一致性。

2、锂电行业的快速发展,使得模头厂商要面对来自不同客户的不同工况,主要是涂布宽度、浆料粘度、涂布速度、涂布厚度方面的差异。一般地,模头厂商需要针对客户的工况和横向一致性要求做出针对性的解决方案,而模头内部腔体结构设计至关重要,直接关乎涂布一致性和调试成本。合理的内部腔体设计,可以实现较好的涂布一致性并减少调试时间,大大降低客户的调试成本。不合理的内部腔体设计,会使达到客户调试目标所用的时间大大增加,最终浪费大量珍贵的锂电浆料。

3、锂电池浆料是由液体、固体颗粒组成的混合物,正极固体颗粒有锂三元、磷酸铁锂、钛酸锂等,负极固体颗粒主要为石墨;浆料液体主要为nmp、pvdf、cmc等成分。浆料在模头内流动,属于流体力学的范畴,不同浆料的浆料粘度不同,在流体力学上,可以认为具有相同粘度表达式的浆料是同种浆料,因为表现出来的力学性质相同。

4、v腔模头具有抑制中间流量大的特征,可以获取较佳的涂布横向一致性。一般地,v型分配主腔的两个出口边与稳压副腔的中心线所形成的夹角θ越大,使得用于阻流的主副腔连接流道在中间比两侧有更大的流动阻尼,从而抑制中间流量大的现象,能够避免涂布厚度出现中间厚或两边厚的情况出现。

5、不同客户涂布工况的浆料粘度表达式不同,涂布宽度lb也不同,最佳θ角的配置也有所不同。而业内多为根据经验确定θ角大小,由于缺乏数据支撑和合理的确定机制,经常出现反复调试甚至重新设计加工模头,反复试错会导致客户珍贵原料的浪费,增加了锂电池生产成本。尤其在1米以上大涂宽的场景下很容易出现涂层中间厚两侧薄的现象,横向一致性不达标风险大。业内对应的解决方法一般为更换不同厚度的垫片,或使用千分尺进行调节,但这对锂电池正极涂布来说,调试时间每增加2分钟,调试所浪费的浆料成本则以十万元计,另外由于垫片变薄要承受更高的腔体压力,对泵和管道的承压提出更高要求,存在安全风险。

技术实现思路

1、针对背景技术中提到的技术问题,本发明提出一种锂电池v腔涂布模头θ角大小的确定方法,分配主腔设置为v型结构,用于阻流的主副腔连接流道的长度lc由模头的中心向模头端部递减。本发明通过客户提供的供料流量q、零剪切粘度k、浆料幂律指数n和涂布宽度lb,根据狭缝流道高度h、主腔半径r1、狭缝流道流向长度la、副腔半径r2大小,快速查图或套用公式确定θ角大小,使涂布厚度的横向一致性得到保证。减少锂电池生产调试环节因v腔涂布模头腔体设计不合理导致的调试浪费。

2、为了实现上述技术目的,本发明采用如下技术手段:

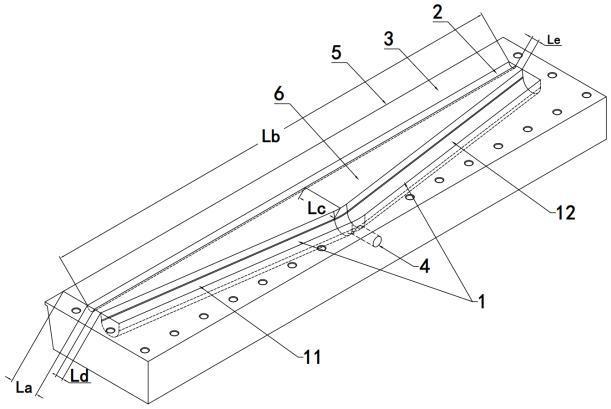

3、一种锂电池v腔涂布模头θ角大小的确定方法,v腔涂布模头包括上模、下模和垫片装配形成的由流体进口、分配主腔、用于阻流的主副腔连接流道、用于稳压的副腔、狭缝流道及流体出口组成的腔体;分配主腔设置为v型结构,用于阻流的主副腔连接流道的长度lc由模头的中心向模头端部递减;

4、分配主腔设置为截面呈半圆的v型结构,并且,分配主腔的出口边沿呈现v型设置;

5、用于稳压的副腔截面设置为半圆结构;

6、分配主腔的两个出口边与所述稳压副腔的中心线所形成的夹角θ相同,通过以下公式确定:

7、θ=i·nw+ a·h2+b·h+c·r12 +d·r1;

8、其中, n为幂律指数、h为狭缝流道高度、r1为主腔半径;i、w、a、b、c、d均为影响系数,通过单因素分析流体仿真试验迭代流程和多因素耦合分析流体仿真试验迭代流程所得。

9、当狭缝流道高度h=1.0mm、主腔半径r1=25mm、狭缝流道流向长度la=49mm、副腔半径r2=10mm时, n-θ拟合方程分别为:

10、小涂宽,lb=600~850mm: θ小=0.231*n-1.760 ;

11、中涂宽,lb=860~1050mm:θ中=0.205*n -1.814 ;

12、大涂宽,lb=1060~1300mm:θ大=0.179*n -1.877。

13、所述狭缝流道高度h取值范围为0.5~1.5mm;

14、所述分配主腔的截面为半径是r1的第一半圆结构,r1取值范围为15~35mm;

15、所述用于稳压的副腔的截面为半径是r2的第二半圆结构,r2取值范围为8~10mm;

16、所述la为狭缝流道流向长度,la取值范围为20~70mm。

17、所述分配主腔的展向长度和用于稳压的副腔的展向长度均等于涂布宽度lb。

18、有益效果

19、(1)本发明提供一种锂电池v腔涂布模头θ角大小的确定方法,分配主腔设置为v型结构,用于阻流的主副腔连接流道的长度lc由模头的中心向模头端部递减;分配主腔的两个出口边与所述稳压副腔的中心线所形成的夹角θ相同,θ角的存在使得主副腔连接流道在中间和两侧的流向长度产生差异化,使lc>ld=le。一般地,θ角越大,lc越大,ld和le越小,这使得流体流经主副腔连接流道时,流经中间比流经两侧有更大的流动阻尼,从而减小中间流量,进而抑制涂布厚度出现中间厚两侧薄的现象;无θ角设计或θ角过小会出现中间厚两侧薄,θ角过大,则呈现中间薄两侧厚的现象,因此θ角大小需要合理配置。

20、本发明提出前,业内对θ角的确定暂时依靠不断试错总结经验或涂布宽度lb越大θ角越大,不合适的θ角导致调试阶段大量的浆料浪费,甚至拖延了锂电项目的生产进度。本发明提出了一种θ角大小的确定方法,即结合流体仿真试验和涂布实验验证,探寻θ角与供料流量q、零剪切粘度k、幂律指数n、狭缝流道高度h、主腔半径r1、狭缝流道流向长度la、副腔半径r2、涂布宽度lb等工况因素和腔体结构设计因素之间的耦合关系,确定了幂律指数n和θ角取值之间的n-θ分布曲线,从而根据不同的n值能够快速查图或套用公式得出θ的取值,有效地保证涂布厚度的横向一致性。

21、(2)本发明得到的n-θ分布曲线可以用于指导模头设计工作,即得到浆料n值,即可快速确定模头设计θ角,用于进一步指导模头设计工作,以获得最佳涂布效果,本技术用于锂电池浆料的涂布模头结构相对于衣架式涂布头结构更简单,加工难度更小。经过大量流体仿真和涂布实验验证,大量仿真和实验数据验证了n-θ曲线的合理性和通用性,从而避免重复设计造成的浪费,避免现场多次反复调试造成的锂电池浆料浪费,助力锂电池生产过程的降本增效。

22、(3)考虑锂电涂布调试环节的从业人员经验丰富且生产现场有齐全的测厚仪器为前提,因腔体结构设计不合理导致的厚度横向一致性不达标现象,会导致涂布现场调试时间增加10分钟/台。假定每台模头涂布浆料和工况不发生改变,按2022年中国锂电涂布模头市场规模10亿元估算(约合5200台涂布模头),本发明每年将为中国锂电池正极浆料涂布调试环节节约至少2.6万分钟,若正极浆料以5万元/分钟的调试成本计算,不考虑市场规模增长,则本发明每年至少为锂电池正极生产环节节约13亿元的成本。

- 还没有人留言评论。精彩留言会获得点赞!