一种球形氧化铝催化剂载体及其制备方法与流程

本发明属于催化剂载体,涉及一种球形氧化铝催化剂载体及其制备方法。

背景技术:

1、氧化铝因其特殊的表面性质、孔结构和良好的稳定性,成为应用最为广泛的催化剂载体材料。目前氧化铝载体材料的制备过程通常是先制备氧化铝前驱体,然后再通过一定的成型方法制备成相应的形状。其中,球形的氧化铝因其良好的滚动性、低磨耗、高强度而在固定床、移动床中广泛使用。

2、目前制备球形氧化铝的方法主要有滚动法和油(氨)柱法,最近也有文献专利报道采用水相成型的方法。滚动法主要利用快脱粉的水硬性,在滚动过程中先生成母球,然后再滚动过程中聚集长大再经养生、干燥、焙烧制成成品,这种方法生产成本低廉,但是磨耗大、孔容小。另外两种方法主要是采用溶胶凝胶原理进行成型,能够有效解决滚动法的这些缺点。cn102718241a公开了一种球形氧化铝的制备方法,它将海藻酸钠-拟薄水铝石混悬液滴入到铝、钙、钡、铜、锌、锰或钴离子的水溶液中成型,成型后或成型过程中在ph 1~4的水溶液中处理10~120分钟以增加产品的机械强度,之后经干燥、焙烧制得球形氧化铝。cn102441436a公开一种氧化铝载体的制备方法。该方法制备氧化铝载体的步骤如下:拟薄水铝石干胶粉和助挤剂混合均匀,然后加入溶解了物理扩孔剂和化学扩孔剂的水溶液,混合均匀,在挤条机上挤条成型,再经干燥、焙烧制得氧化铝载体。采用物理扩孔剂虽然可以增加大孔的占比,但对于工业催化剂而言,为了提高催化剂的活性还要具有一定的比表面积和机械强度。而在增加大孔的同时会使比表面积和机械强度降低,因此,采用物理扩孔剂进行扩孔时会受到催化剂其他性能要求的限制,往往不能兼顾。

技术实现思路

1、本发明的目的在于解决机械强度和高孔容不能兼顾的问题。

2、基于上述目的,本发明提供了一种球形氧化铝催化剂载体及其制备方法来满足本领域内的这种需要。

3、一方面,本发明涉及一种球形氧化铝催化剂载体的制备方法,其包括:将巯基海藻酸钠、氧化铝前驱体和分散剂混合后制成混悬浆料,以氧化铝为研磨介质进行研磨后,滴入到铝盐溶液中形成凝胶球,进行老化;

4、将老化后的凝胶球用去离子水清洗后,置于含硫酸铝铵的反应液中30~60min老化,然后加入碳酸氢铵后封闭加热制得所述球形氧化铝催化剂载体。

5、进一步地,本发明提供的球形氧化铝催化剂载体的制备方法中,所述巯基海藻酸钠中巯基含量为0.4~0.8mmol/g;

6、所述氧化铝前驱体为拟薄水铝石;

7、所述分散剂为聚乙二醇、羧乙基纤维素、羧甲基纤维素钠、聚乙烯醇中的一种或多种。

8、进一步地,本发明提供的球形氧化铝催化剂载体的制备方法中,以混悬浆料的总质量计,所述巯基海藻酸钠的含量为2~7w%,所述氧化铝前驱体的含量为20~30w%,所述分散剂的含量为1~5w%。

9、进一步地,本发明提供的球形氧化铝催化剂载体的制备方法中,所述研磨的时间为1~6h,所述研磨介质为直径10mm纯度>95%的氧化铝瓷球。

10、进一步地,本发明提供的球形氧化铝催化剂载体的制备方法中,所述铝盐溶液为硫酸铝、硝酸铝或氯化铝中的一种或多种;

11、所述铝盐溶液中铝离子的浓度为15~20w%。

12、进一步地,本发明提供的球形氧化铝催化剂载体的制备方法中,所述老化的温度为40~60℃。

13、进一步地,本发明提供的球形氧化铝催化剂载体的制备方法中,所述含硫酸铝铵的反应液中硫酸铝铵的浓度为4~8w%;

14、所述碳酸氢铵加入后反应液中碳酸氢铵的浓度为2~10w%。

15、进一步地,本发明提供的球形氧化铝催化剂载体的制备方法中,所述封闭加热前进行第一段加热,所述封闭加热后进行第二段加热和第三段加热;

16、所述第一段加热为:10~20℃/min的升温速率60~80℃保持2~4h;

17、所述第二段加热为:5~10℃/min的升温速率200~230℃保持2~4h;

18、所述第三段加热为:5~10℃/min的升温速率600~700℃保持4~6h。

19、另一方面,本发明提供了一种球形氧化铝催化剂载体,其采用上述的方法制得。

20、本发明与现有技术相比具有以下有益效果或者优点:

21、本发明采用适量巯基含量的巯基海藻酸钠替换海藻酸钠,有利于提升球形氧化铝催化剂载体的强度和比表面积。本发明采用氧化铝瓷球对混悬浆料进行研磨,一方面有利于提升混悬浆料的混合效果,另一方面会有微量的氧化铝掺入混悬浆料后更利于球形氧化铝的成形和强度提升。本发明把控封闭加热的时间,通过试验验证了200~230℃保持2~4h更有利于γ-al2o3的成形。本发明将硫酸铝铵和碳酸氢铵作为反应液,在凝胶小球表面附有nh4al(oh)2co3,在最后的封闭加热过程中与凝胶小球共同形成球形氧化铝,使得球形氧化铝催化剂载体小球强度高、比面积大、孔容高。

技术特征:

1.一种球形氧化铝催化剂载体的制备方法,其特征在于,包括:将巯基海藻酸钠、氧化铝前驱体和分散剂混合后制成混悬浆料,以氧化铝为研磨介质进行研磨后,滴入到铝盐溶液中形成凝胶球,进行老化;

2.根据权利要求1所述的球形氧化铝催化剂载体的制备方法,其特征在于,所述巯基海藻酸钠中巯基含量为0.4~0.8mmol/g;

3.根据权利要求1所述的球形氧化铝催化剂载体的制备方法,其特征在于,以混悬浆料的总质量计,所述巯基海藻酸钠的含量为2~7w%,所述氧化铝前驱体的含量为20~30w%,所述分散剂的含量为1~5w%。

4.根据权利要求1所述的球形氧化铝催化剂载体的制备方法,其特征在于,所述研磨的时间为1~6h,所述研磨介质为直径10mm纯度>95%的氧化铝瓷球。

5.根据权利要求1所述的球形氧化铝催化剂载体的制备方法,其特征在于,所述铝盐溶液为硫酸铝、硝酸铝或氯化铝中的一种或多种;

6.根据权利要求1所述的球形氧化铝催化剂载体的制备方法,其特征在于,所述老化的温度为40~60℃。

7.根据权利要求1所述的球形氧化铝催化剂载体的制备方法,其特征在于,所述含硫酸铝铵的反应液中硫酸铝铵的浓度为4~8w%;

8.根据权利要求1所述的球形氧化铝催化剂载体的制备方法,其特征在于,所述封闭加热前进行第一段加热,所述封闭加热后进行第二段加热和第三段加热;

9.一种球形氧化铝催化剂载体,其特征在于,采用权利要求1~8任一项所述的制备方法制得。

技术总结

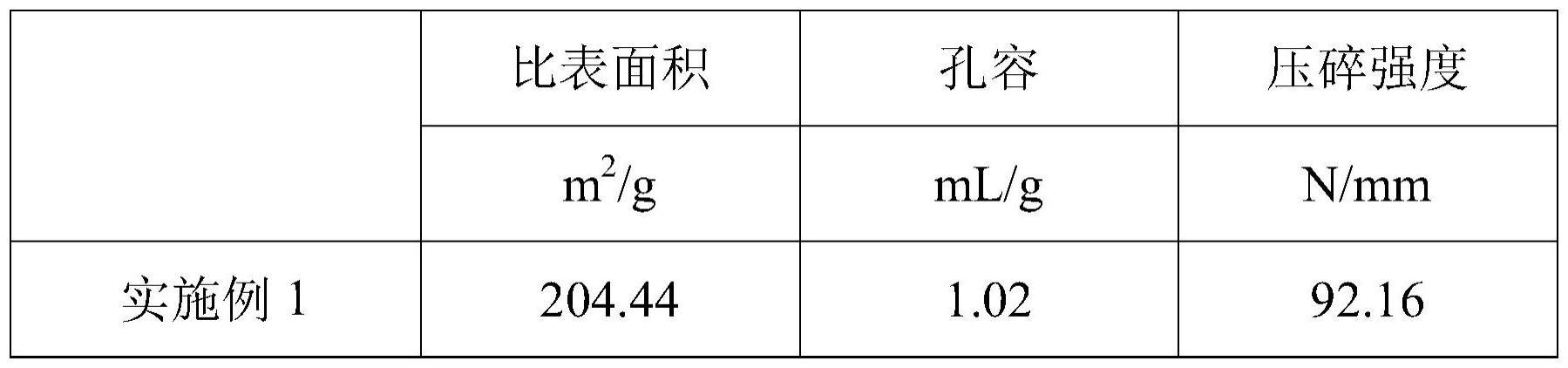

本发明属于催化剂载体技术领域,涉及一种球形氧化铝催化剂载体及其制备方法。本发明将巯基海藻酸钠、氧化铝前驱体和分散剂混合后制成混悬浆料,以氧化铝为研磨介质进行研磨后,滴入到铝盐溶液中形成凝胶球,进行老化;将老化后的凝胶球用去离子水清洗后,置于含硫酸铝铵的反应液中30~60min老化,然后加入碳酸氢铵后封闭加热制得所述球形氧化铝催化剂载体。本发明将巯基海藻酸钠和海藻酸盐辅助凝胶法结合制备球形氧化铝催化剂载体,所得球形氧化铝催化剂载体小球强度高、比面积大、孔容高,易于实现工业化连续生产。

技术研发人员:郭晓琛,郭万里,薛文忠,朱小龙,崔佳,吴怡佳,郭若冰,杨智翔

受保护的技术使用者:山西炬华新材料科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!