一种荧光增白剂的制备装置及制备方法与流程

本发明属于荧光增白剂制备,更具体地说,涉及一种荧光增白剂的制备装置及制备方法。

背景技术:

1、荧光增白剂或称光学增白剂(optical brightener),是一种具有很高量子效率的化合物,在百万至十万分之一量级即可对本白色或白色的基质(如纺织品、纸张、塑料、涂料)有效地增白。它能够吸收波长340-380nm左右的紫外光,发射出波长400-450nm左右的蓝光,可有效地弥补白色物质因蓝光缺损而造成的泛黄,在视觉上显著提高白色物质的白度以及亮度。荧光增白剂本身呈无色或浅黄(绿)色,在国内外被广泛地应用于造纸、纺织、合成洗涤剂以及塑料、涂料等行业。

2、荧光增白剂目前生产工艺如下:一缩反应:在反应釜内加入底水,开动搅拌桨,投入碎冰,加入三聚氯氰,打浆;然后均匀加入事先配好的dsd酸钠盐水溶液、小苏打水溶液以及工业盐;控制ph值在4~5之间,期间补加冰块控制反应温度在0~5℃。

3、二缩反应:待一缩反应到达终点后,温度保持在0-5℃,加入苯胺等进行二缩反应,同时加入纯碱等缚酸剂,控制ph值在7.5-8.0。

4、三缩反应:待二缩反应到达终点后,将二缩料液加热升温至50℃左右,加入二乙醇胺等进行三缩反应,升温至约75℃,中间加入液碱等缚酸剂,继续升温至98℃左右,控制ph值在9-9.5。待三缩反应完毕后,根据原料和产品性质的不同,通过压滤、纳滤或捏合等方法进行三聚氯氰的分离和提纯,最后得到液体、粉末或颗粒型产品。

5、荧光增白剂的生产工艺的现有技术中,采用冰块对原料三聚氯氰进行研磨以及降温和控制反应釜内的温度;冰块的保存、运输等都是一笔巨大的开支,给企业本身增加了额外的负担,使得荧光增白剂的成本增高;另外冰块的密度小于水的密度,冰块一般浮于水面,但是三聚氯氰原料的粉末密度大于水,在水中一般会沉入水底;所以利用冰块对三聚氯氰粉末进行的研磨,并不彻底,而且三聚氯氰容易出现在反应釜底部堆积,搅拌不够彻底的现象,导致原料的浪费。

技术实现思路

1、本发明要解决的技术问题在于提供一种荧光增白剂的制备装置及制备方法,它可以实现提高荧光增白剂的生产效率以及降低生产成本。

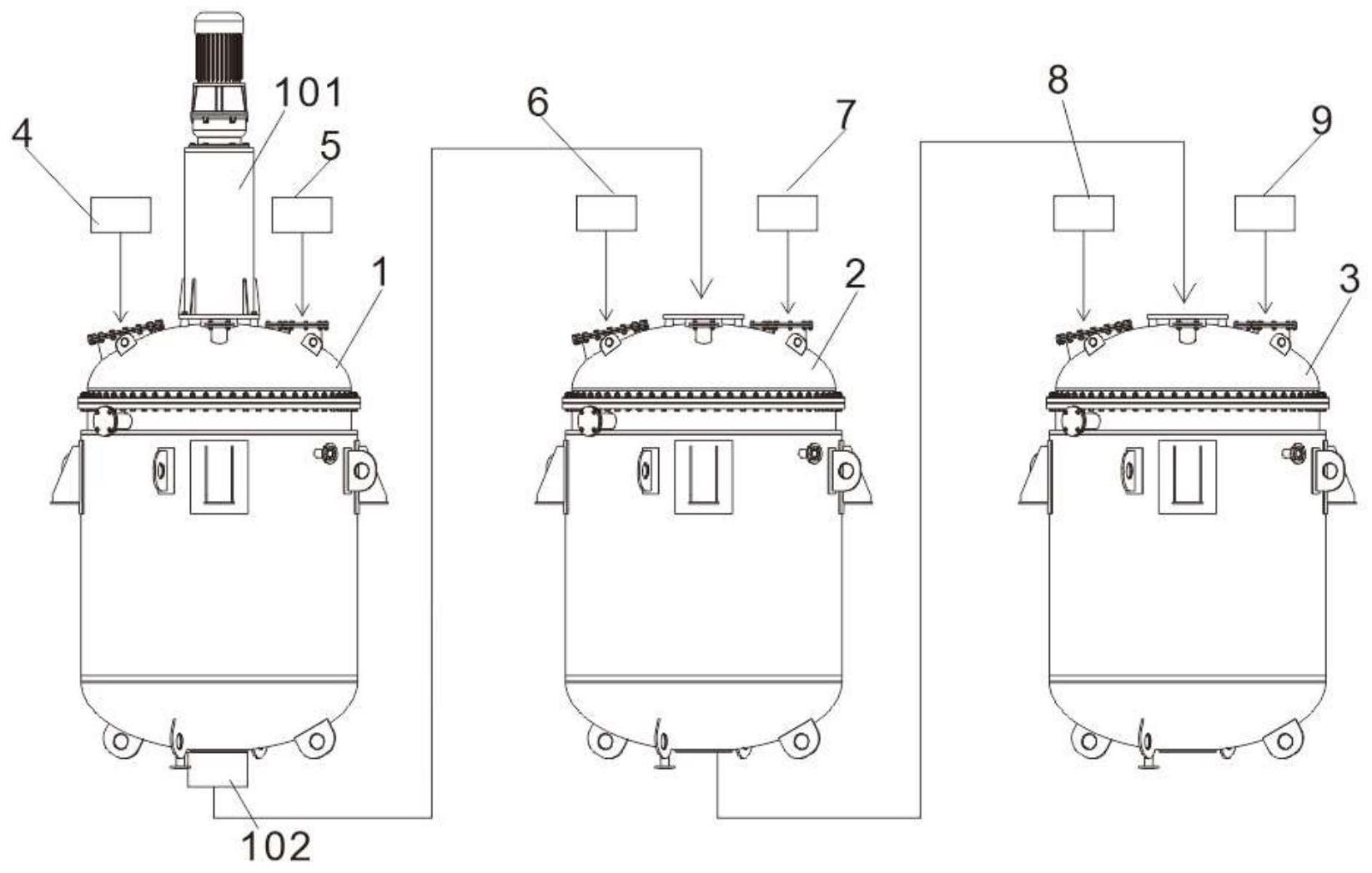

2、本发明的一种荧光增白剂的制备装置,包括一缩反应装置、二缩反应装置和三缩反应装置;一缩反应装置的输出端与二缩反应装置的输入端连接导通;二缩反应装置的输出端与三缩反应装置的输入端连接导通;一缩反应装置包括一缩反应釜;一缩反应釜包括料槽、搅拌研磨组件和釜壳体;料槽固定设置于釜壳体的顶部;料槽内部与釜壳体内部贯穿连通;料槽包括研磨组件;研磨组件固定设置于料槽内部;

3、所述搅拌研磨组件包括第一搅拌研磨部件、第二搅拌研磨部件和第三搅拌研磨部件;第一搅拌研磨部件包括若干第一搅拌研磨片;第二搅拌研磨部件包括若干第二搅拌研磨片;第三搅拌研磨部件包括若干第三搅拌研磨片;第二搅拌研磨片的底部与第一搅拌研磨片的顶部抵接;第三搅拌研磨片的底部与第一搅拌研磨片的顶部抵接;第一旋转轴、第二旋转轴、第三旋转轴、第一搅拌研磨片、第二搅拌研磨片和第三搅拌研磨片内部均设置有第二冷却装置;第二冷却装置用于降低一缩反应釜内的反应温度;

4、搅拌研磨组件用于搅拌、研磨和降温。

5、作为本发明的进一步改进,第一搅拌研磨部件还包括第一旋转轴;第一搅拌研磨片间隔套设于第一旋转轴的外周;搅拌叶片套设于第一旋转轴下端部;第二搅拌研磨部件还包括第二旋转轴;第二搅拌研磨片间隔套设于第二旋转轴的外周;第三搅拌研磨部件还包括第三转轴;第三搅拌研磨片间隔套设于第三旋转轴的外周;所述第二冷却装置包括第二冷却管;所述第一搅拌研磨片中的第二冷却管的两端分别与对应的第一旋转轴中的第二冷却管固定连接并导通;第二搅拌研磨片中的第二冷却管的两端分别与第二旋转轴中的第二冷却管固定连接并导通;第三搅拌研磨片中的第二冷却管的两端分别与第三旋转轴中的第二冷却管固定连接并导通;

6、料槽顶部固定设置有第一电机;第一旋转轴的一端依序贯穿料槽和釜壳体的连接处、料槽的顶部后,与第一电机的输出端固定连接;料槽包括槽壳和研磨组件;所述槽壳为中空的壳体;研磨组件固定设置于槽壳内部;第一旋转轴贯穿整个研磨组件;研磨组件与第一旋转轴固定连接;第二旋转轴的顶端贯穿釜壳体后,与固定设置于釜壳体外部的第二电机的输出端固定连接;第二电机带动第二搅拌研磨部件旋转运行;第三旋转轴的顶端贯穿釜壳体后,与固定设置于釜壳体外部的第三电机的输出端固定连接;第三电机带动第三搅拌研磨部件旋转运行。

7、料槽还包括第一漏网、第二漏网和第三漏网;所述第一漏网、第二漏网和第三漏网分别套设于第一旋转轴的外周;所述第一漏网、第二漏网和第三漏网在槽壳内部的竖直方向上依序间隔排列设置;第一漏网、第二漏网和第三漏网的外周与槽壳内壁抵接;所述第一漏网和其顶部的槽壳的内部空间形成第一研磨槽;第一漏网底部和第二漏网顶部之间的槽壳的内部空间形成第二研磨槽;第二漏网底部和第三漏网顶部之间的槽壳的内部空间形成第三研磨槽;研磨组件分成三个部分包括第一研磨件、第二研磨件和第三研磨件;第一研磨件固定设置于第一研磨槽内;第二研磨件固定设置于第二研磨槽内;第三研磨件固定设置于第三研磨槽内。

8、作为本发明的进一步改进,第一漏网、第二漏网和第三漏网上均开设有若干漏孔;第一研磨件包括第一研磨滚轴和若干第一切割件;所述第一切割件的一端固定设置于第一研磨滚轴的下端部的外周;第一研磨滚轴固定轴套设于第一旋转轴的外周;第一研磨滚轴的外周与槽壳内壁之间形成第一研磨腔;料槽顶部开设有进料口;三聚氯氰从料槽的顶部进入第一研磨腔;第一旋转轴带动第一研磨滚轴以及第一切割件旋转运行;第一研磨滚轴对第一研磨腔内的三聚氯氰进行挤压研磨;第一切割件对第一研磨腔内的三聚氯氰进行切割破碎;被研磨切割后的三聚氯氰通过第一漏网的漏孔进入第二研磨槽内,无法穿过第一漏网的漏孔的三聚氯氰继续进行研磨,直至其能够通过第一漏网的漏孔为止。

9、第二研磨件包括第二研磨滚轴和若干第二切割件;所述第二切割件的一端固定设置于第二研磨滚轴的下端部的外周;第二研磨滚轴固定套设于第一旋转轴的外周;第二研磨滚轴的外周与槽壳内壁之间形成第二研磨腔;三聚氯氰从第一漏网进入第二研磨腔;第一旋转轴带动第二研磨滚轴以及第二切割件旋转运行;第二研磨滚轴对第二研磨腔内的三聚氯氰进行挤压研磨;第二切割件对第二研磨腔内的三聚氯氰进行切割破碎;被研磨切割后的三聚氯氰通过第二漏网的漏孔进入第三研磨槽内,无法穿过第二漏网的漏孔的三聚氯氰继续进行研磨,直至其能够通过第二漏网的漏孔为止。

10、第三研磨件包括第三研磨滚轴和若干第三切割件;所述第三切割件的一端固定设置于第三研磨滚轴的下端部的外周;第三研磨滚轴固定套设于第一旋转轴的外周;第三研磨滚轴的外周与槽壳内壁之间形成第三研磨腔;三聚氯氰从第二漏网进入第三研磨腔;第一旋转轴带动第三研磨滚轴以及第三切割件旋转运行;第三研磨滚轴对第三研磨腔内的三聚氯氰进行挤压研磨;第三切割件对第三研磨腔内的三聚氯氰进行切割破碎;被研磨切割后的三聚氯氰通过第三漏网的漏孔通过连接槽进入漏槽内,无法穿过第三漏网的漏孔的三聚氯氰继续进行研磨,直至其能够通过第三漏网的漏孔为止。

11、作为本发明的进一步改进,所述漏孔分别均匀分布在对应的第一漏网、第二漏网和第三漏网上;第一漏网的漏孔的直径大于第二漏网的漏孔的直径;第二漏网的漏孔的直径大于第三漏网的漏孔的直径。

12、作为本发明的进一步改进,第一搅拌研磨片与料槽底部之间的第一旋转轴上固定设置有漏槽;漏槽和料槽之间设置有连接槽;连接槽的顶部与釜壳体内壁的顶部固定连接;连接槽的底部伸入到漏槽内;漏槽套设于第一旋转轴外周,并固定连接。

13、作为本发明的进一步改进,搅拌叶片包括横叶、u型叶片和若干辅助搅拌件;横叶中间设置有第四轴套;所述第四轴套与第一旋转轴固定连接;横叶的两端与对应的u型叶片的两侧固定连接;所述辅助搅拌件间隔设置于u型叶片底部;辅助搅拌件的顶部与u型叶片底部固定连接;辅助搅拌件的底部与釜壳体内部的底部抵接;第一电机驱动第一旋转轴旋转运行,从而带动第一搅拌研磨片以及搅拌叶片旋转运行;所述辅助搅拌件呈螺旋拉伸状;所述辅助搅拌件为弹性材质。

14、作为本发明的进一步改进,釜壳体包括釜外壳和釜内壳;釜外壳和釜内壳之间设置有第一冷却装置;所述第一冷却装置包括第一冷却管道;釜外壳和釜内壳通过第一冷却管道固定连接;第一冷却管道内循环流通有冷却液等降温物质。

15、第一研磨滚轴内设置有第三冷却装置;所述第三冷却装置包括第三冷却管;所述第三冷却管的两端分别与第一旋转轴中的第二冷却管固定连接并导通;第二研磨滚轴内设置有第四冷却装置;所述第四冷却装置包括第四冷却管;所述第四冷却管的两端分别与第一旋转轴中的第二冷却管固定连接并导通;第三研磨滚轴内设置有第五冷却装置;所述第五冷却装置包括第五冷却管;所述第五冷却管的两端分别与第一旋转轴中的第二冷却管固定连接并导通。

16、第一冷却管、第二冷却管、第三冷却管和第四冷却管均与外部设置的冷却设备安装连接,以达到冷却控温的目的。

17、作为本发明的进一步改进,第一旋转轴、第二旋转轴和第三旋转轴的旋转方向一致;第二旋转轴和第三旋转轴的转速均小于第一旋转轴的转速。

18、本发明的一种荧光增白剂的制备方法,利用权利要求1-8的装置制备荧光增白剂,包括以下步骤:s1:一缩反应,向一缩反应釜中加入少量的水;启动冷却装置,使得第一冷却装置、第二冷却装置、第三冷却装置和第四冷却装置开始工作;让整个一缩反应过程中温度保持在0-5℃,直至反应到达终点;启动第一电机、第二电机和第三电机,使得搅拌研磨组件开始旋转运行;再将三聚氯氰陆续投入到料槽中,经过料槽内部的研磨组件研磨后通过连接槽进入到漏槽;再从漏槽进入到一缩反应釜中;将dsd酸、水、碱液陆续投入到第一辅料槽中形成dsd酸钠盐溶液后通过第一辅料进口进入一缩反应釜中;将水、小苏打投入到第二辅料槽中形成小苏打水溶液后通过第二辅料进口进入一缩反应釜中;反应终点控制ph值在5.5±0.2。

19、s2:二缩反应,待一缩反应到达终点后,将经过第一过滤装置过滤后的一缩料液通过转料泵引入到二缩反应釜中,当一缩反应后的料液充满二缩反应釜三分之一时,当料液流经二缩反应釜时,开始匀速向二缩反应釜中滴加二缩原料,控制ph值在7.5-8.0,继续反应直至反应达终点;

20、s3:三缩反应,待二缩反应到达终点后,将二缩料液通过转料泵引入到三缩反应釜中,蒸气加热控制二缩料液温度在50±2℃,当二缩料液充满三缩反应釜三分之一时,开始匀速向三缩反应釜中滴加三缩原料,维持最终的反应温度为98±2℃,控制ph值在9-9.5,直至反应达终点。

21、s4:待三缩反应到达终点后,通过过滤装置过滤后的三缩料液进入分层釜;开启分层釜搅拌,开启循环水进出阀,将物料温度降至75±1℃,关闭循环水进阀,关闭分层釜搅拌,静置3h;导出分层釜中的油状物后,将分层釜内剩余的物料转入析出反应釜中酸析,压滤,捏合后,闪蒸干燥得到荧光增白剂。

22、作为本发明的进一步改进,s11:在步骤s1中,一缩反应釜设置有流量计;控制小苏打水溶液流入一缩反应釜内的速度,流量调至400±50l/h;先调节一缩反应釜内的ph到4.1~4.3;滴加20-25min,一缩反应釜内的料变粘稠则加工业盐5±0.5kg,并用25kg水进行稀释;一缩反应釜内的料稍稀后,ph趋向稳定,一缩反应釜内的ph控制在4.1~4.3;滴加2h30min后,小苏打水溶液的流入一缩反应釜内的速度再次调整,调整到1500±100l/h,ph提升至4.50--5.0;2h40min后调整流量到1000±100l/h,滴加期间ph控制4.50--5.0,滴加终点控制ph=5.0~5.5。

23、s21:在步骤s2中,二缩原料包括苯胺,液碱及二乙醇胺;二缩反应釜顶部两侧设置有第三辅料进口和第四辅料进口;第三辅料进口连接设置有第三辅料槽;第四辅料进口连接设置有第四辅料槽;苯胺、二乙醇胺通过第三辅料槽滴入二缩反应釜中;液碱通过第四辅料槽滴入二缩反应釜中;同时,分别控制苯胺和液碱滴入二缩反应釜中;苯胺滴加完继续以原流量速度滴加液碱,直至ph缓慢提升7.5-8.0,再加入二乙醇胺,调小液碱流量速度,稳定ph在7.5-8.0。

24、s31:在步骤s3中,三缩原料包括纯碱、液碱和二乙醇胺;三缩反应釜顶部两侧设置有第五辅料进口和第六辅料进口;第五辅料进口连接设置有第五辅料槽;第六辅料进口连接设置有第六辅料槽;纯碱和二乙醇胺通过第五辅料槽滴入三缩反应釜中;液碱通过第六辅料槽滴入三缩反应釜中;将三缩反应釜内升温至60±2℃,将二乙醇胺滴加入三缩反应釜内,加完后,升温至75℃,加入纯碱,继续升温至85±2℃后,停止加热,让三缩反应釜内自然升温,升温期间滴加液碱溶液控制ph在9-9.5。

25、s41:在步骤s4中,还设置有复配釜;复配釜中放入自来水,开启蒸汽阀门升温至70℃,关闭蒸汽阀门;加入助滤剂,开启复配釜搅拌,开启复配釜的底阀,切换循环泵出口管道阀门回至复配釜,过滤循环做好过滤器的滤层;确保复配釜的水温在60±2℃,开启复配釜搅拌,开启分层釜的底阀,将油状物放入复配釜中;通过分层釜锥底的三个视镜观察物料,当最下面的视镜内出现水层后1min关闭分层釜底阀。

26、相比于现有技术,本发明的有益效果在于:本发明的技术方案中的制备装置,包括一缩反应釜;一缩反应釜包括料槽、搅拌研磨组件和釜壳体;所述搅拌研磨组件包括第一搅拌研磨部件、第二搅拌研磨部件和第三搅拌研磨部件;所述第一搅拌研磨部件包括第一旋转轴、若干第一搅拌研磨片和搅拌叶片;搅拌叶片套设于第一旋转轴下端部;搅拌叶片包括辅助搅拌件,辅助搅拌件与釜壳体内部的底部抵接;辅助搅拌件为弹性部件;如此设置,使得沉积在一缩反应釜底部的物料被带动进行搅拌反应,避免出现原料的浪费以及反应不充分的现象;辅助搅拌部件具有弹性,在旋转搅拌的过程中,由于旋转力,辅助搅拌部件能够拉伸,使得对一缩反应釜底部的搅拌范围增加。

27、第二搅拌研磨部件包括第二旋转轴和若干第二搅拌研磨片;第三搅拌研磨部件包括第三旋转轴和若干第三搅拌研磨片;第二搅拌研磨片的底部与第一搅拌研磨片的顶部抵接;第三搅拌研磨片的底部与第一搅拌研磨片的顶部抵接;如此设置,增大了研磨的面积。

28、第一旋转轴、第二旋转轴、第三旋转轴、第一搅拌研磨片、第二搅拌研磨片和第三搅拌研磨片内部均设置有第二冷却装置;釜壳体包括釜外壳和釜内壳;釜外壳和釜内壳之间设置有第一冷却装置;如此设置,在进行搅拌的过程中,同时进行了对三聚氯氰的研磨;第一冷却装置配合第二冷却装置,从外至内使得整个一缩反应釜内的温度更均匀,避免出现釜内远离研磨片,靠近釜内壁的地方温度过高;确保三聚氯氰在低温环境中进行研磨以及更好的反应;确保三聚氯氰不会因为温度过高而分解;第一冷却装置和第二冷却装置相互配合使用;当第二冷却装置降温的速度跟不上产生热量的速度的时候,第一冷却装置能够确保反应釜内的温度在要求范围内。

29、料槽内部设置有研磨组件;研磨组件分成三个部分包括第一研磨件、第二研磨件和第三研磨件;第一研磨件、第二研磨件和第三研磨件内均设置有第三冷却装置;三聚氯氰依序经过第一研磨件、第二研磨件和第三研磨件研磨后进入一缩反应釜内;如此设置,三聚氯氰经过三次研磨,使得研磨的效果更好的同时,也减短了每次研磨的时间,避免三聚氯氰在同一个研磨槽中产生过多的热量,配合内部设置的第三冷却装置,确保三聚氯氰在低温环境中进行研磨,避免出现三聚氯氰因温度过高而分解;研磨后的三聚氯氰变得更细,增加了三聚氯氰颗粒的表面积,即增加了反应面积,从而加速搅拌的过程,提高效率的同时,使得三聚氯氰反应更彻底。

30、经过料槽的研磨组件研磨后的三聚氯氰进入到一缩反应釜内,搅拌研磨组件运行,对三聚氯氰进行了搅拌的同时,也对其进行了研磨以及降温;研磨加速了三聚氯氰在釜内的反应,使得三聚氯氰的反应更加的彻底;研磨和反应的过程中产生的热量,搅拌研磨组件中设置的冷却装置吸收热量,降低研磨和搅拌的过程中产生的温度,抑制三聚氯氰自我分解;提高了生产效率的同时,避免原料的浪费。

31、研磨组件和搅拌研磨组件相辅相成;经过研磨组件彻底地研磨后的三聚氯氰,减轻了后续工作的搅拌研磨组件的工作量,保证了釜内的反应速度,减短了反应时间;反之,若是研磨组件研磨的不够彻底;搅拌研磨组件补足了这一缺陷,同样保证了釜内的反应速度,减短了反应时间。

32、利用本方案的制备装置的制备方法;与现有技术相比,本方案中的制备装置设置的搅拌研磨组件和研磨组件中均设置有冷却装置;如此设置,不仅节省了原料冰块的使用,降低了冰块的物料成本的同时,也降低了冰块的储存成本,而且也同时避免了因为使用冰块过程中出现冰块中携带不明物质导致整个反应制备过程中的料液被污染或者反应过程被破坏的现象。

- 还没有人留言评论。精彩留言会获得点赞!