基于PCB的高通量数字微流控芯片、驱动系统及制备方法

本发明属于数字微流控,特别涉及一种基于pcb的高通量数字微流控芯片、驱动系统及制备方法。

背景技术:

1、数字微流控(digital microfluidics,dmf)技术是一种对离散液滴进行独立操控的新型液滴操纵技术,能够自动化的实现液滴的分配、移动、合并与分裂等操作,是目前主流的流体驱动形式之一。数字微流控技术以其自动化、微型化和集成化优势在生物、化学和医学工程等方面都具备巨大的应用前景。但随着dmf的发展,用户对微液滴的并行操控需求也在增加,期望出现高通量的数字微流控设备完成多样本并行处理及反应。

2、制造驱动电极阵列数量小于百级的数字微流控芯片是一项简单的任务,可通过“单平面”的丝网印刷或二维图案蚀刻技术实现低成本的快速制造。然而,当电极阵列尺寸较大时,数字微流控芯片的布线和外部驱动系统将会异常复杂。目前,基于薄膜晶体管技术的数字微流控芯片(tft芯片)可并行驱动的液滴数量高达千级,但是,高昂的加工成本和复杂的制造工艺遏制了tft芯片的市场推广。理论上基于低成本印刷电路板技术(pcb)的数字微流控芯片亦能实现千级甚至更高数量离散液滴的并行驱动,然而,直接使用标准pcb制作的数字微流控芯片,驱动电极间隙通常>100μm,并且其表面形貌对于平滑、可靠的液滴移动并不理想;此外,随着通量的增加,驱动芯片的一对一无源开关控制方案,将导致驱动系统变得复杂、庞大,限制了数字微流控芯片的高通量发展。

3、请参阅图1所示,数字微流控芯片极板与液滴11的接触面的平整度直接影响着数字微流控芯片对微液滴的操控性能。现有技术,在基底100上制作电极阵列101后,在电极阵列101上沉积形成介电层102,然后在介电层102上沉积形成疏水层103;由于极板电极阵列101及导线厚度的存在,沉积的介电层102厚度一致,疏水层103厚度一致,这样导致疏水层103表面凹凸不平;凹凸不平的芯片表面不仅会增加液滴11移动的阻力还会影响液滴操控的流畅性;不平整的极板表面难以获得均匀的疏水层103,不均匀的疏水层103会直接影响液滴11在芯片不同区域上运动的一致可靠性;此外,不平整的芯片表面增加了易沉淀液体的粘附可能,特别是富集的需要的应用场景,芯片表面的工艺孔、槽会残留有被检测物,严重影响着检测精度。

4、因此,如何开发出价格低廉、表面平整的高通量数字微流控芯片及其小型化驱动系统,是数字微流控芯片作为一次性高效生化检测工具发展亟待解决的问题。

技术实现思路

1、本发明的目的在于提供一种基于pcb的高通量数字微流控芯片、驱动系统及制备方法,以解决现有基于pcb的数字微流控芯片极板表面不平整、通量有限及其高通量驱动系统复杂、庞大的问题之一。

2、为了解决上述问题,本发明采用如下技术方案:

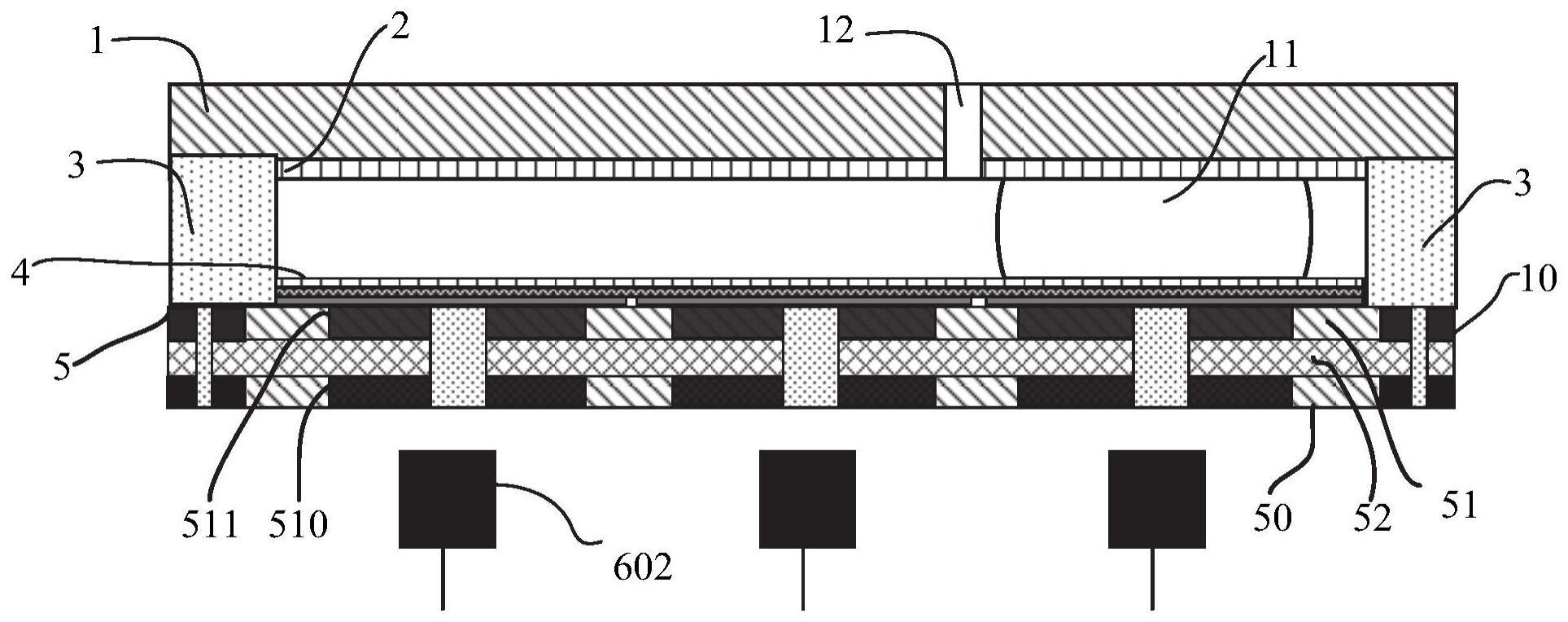

3、第一方面,本发明提供一种基于pcb的高通量数字微流控芯片,包括:下基板和驱动电极基板;

4、下基板包括下基板介电层和设置于下基板介电层上的触点连接焊盘层、电极连接焊盘层;

5、电极连接焊盘层中间隔设置有若干电极连接焊盘;若干电极连接焊盘呈阵列排布;电极连接焊盘层中的电极连接焊盘之间填充有介电材料;电极连接焊盘层中介电材料表面与电极连接焊盘表面平齐;

6、触点连接焊盘层中间隔设置有若干触点连接焊盘;触点连接焊盘层中每个触点连接焊盘连接有一个或多个电极连接焊盘;

7、驱动电极基板位于电极连接焊盘层上方;驱动电极基板包括从上至下依次设置的下疏水层、驱动电极介电层和驱动电极层;所述驱动电极层中间隔设置有若干驱动电极;驱动电极呈阵列排布,位置与电极连接焊盘对应;对应的驱动电极与对应的电极连接焊盘接触电性连接。

8、本发明进一步的改进在于:所述电极连接焊盘层中介电材料表面与电极连接焊盘表面平齐,具体为:所述电极连接焊盘层的表面粗糙度ra≤5μm;下疏水层的表面粗糙度ra≤3μm;相邻驱动电极的间隙≤100μm。

9、本发明进一步的改进在于:触点连接焊盘布置于下基板的最底部,并暴露在下基板的底部表面;或者,触点连接焊盘与电极连接焊盘布置于同一层,并位于电极连接焊盘的旁侧。

10、本发明进一步的改进在于:还包括上极板,上极板自上到下包括:上基板、导电层和上疏水层;电极连接焊盘层中还设有若干地电极连接焊盘;触点连接焊盘层中设有若干地电极接触焊盘;地电极连接焊盘连接对应的地电极接触焊盘;导电层通过导电垫片连接下基板中的地电极连接焊盘;地电极连接焊盘通过地电极接触焊盘电连接地;

11、上疏水层与驱动电极基板平行间隔设置;在上疏水层与驱动电极基板之间形成能够供液滴运动的空间。

12、本发明进一步的改进在于:所述下基板中还布置有温控模块;温控模块包括加热器丝和温度传感器;加热器丝和温度传感器分别连接至接触焊盘触点连接焊盘,并通过连接器与主机连接,用于控制不同区域的温度。

13、本发明进一步的改进在于:电极连接焊盘上打有通孔,通孔中灌注有导电胶水,使得驱动电极基板被固定在下基板上,对应的驱动电极、电极连接焊盘电性连接。

14、第二方面,本发明提供一种数字微流控驱动系统,包括基于pcb的高通量数字微流控芯片和有源矩阵控制电路板;

15、有源矩阵控制电路板上布置有多个连接器;连接器对应触点连接焊盘的位置,用于控制对应触点连接焊盘通电或者断电。

16、本发明进一步的改进在于:所述多个连接器包括m行、n列;有源矩阵控制电路板上设有m根行导线和n根列导线,m和n为≥2的自然数;

17、每个连接器连接一个电极驱动模块;电极驱动模块包括三线双向开关和电容;三线双向开关包括第一主端子、栅极和第二主端子;位于第i行第j列的电极驱动模块中,三线双向开关的第二主端子连接至电容的一端和连接器,电容的另一端接地,三线双向开关的栅极连接至第i行的行导线,三线双向开关的第一主端子连接至第j列的列导线。

18、本发明进一步的改进在于:若干连接器阵列式的排布于有源矩阵控制电路板的上表面;连接器的位置与下基板上对应的触点连接焊盘的位置对应;下基板和有源矩阵控制电路板之间设置有定位结构,用于将下基板安装在有源矩阵控制电路板上时,连接器与下基板上对应的触点连接焊盘对齐接触;连接器的数量大于或等于触点连接焊盘的数量。

19、第三方面,本发明提供一种基于pcb的高通量数字微流控芯片的制备方法,包括:

20、基于印刷电路板的工艺加工下基板;下基板包括触点连接焊盘层和电极连接焊盘层;电极连接焊盘层中间隔设置有若干电极连接焊盘;若干电极连接焊盘呈阵列排布;触点连接焊盘层中隔设置有若干触点连接焊盘;触点连接焊盘层中每个触点连接焊盘连接有一个或多个电极连接焊盘;电极连接焊盘层中加工完电极连接焊盘后,在电极连接焊盘层中的电极连接焊盘之间填充介电材料固化后,洗削、打磨加工电极连接焊盘层的表面,使得电极连接焊盘层的表面粗糙度ra≤5μm,完成下基板的制备;

21、制备驱动电极基板;所述驱动电极基板包括从上至下依次设置驱动电极介电层和驱动电极层;驱动电极层中的驱动电极呈阵列排布,数量和位置与电极连接焊盘对应;

22、将下基板倒扣在驱动电极层上,通过定位卡槽使电极连接焊盘与驱动电极对准贴合;在电极连接焊盘的通孔中灌入导电胶水,使得驱动电极基板被固定在下基板上,且使得对应的驱动电极和电极连接焊盘电性连接;待导电胶水凝固后,洗削、打磨下基板背面的导电胶,使下基板的触点连接焊盘不发生黏连、短接;在驱动电极介电层上制备下疏水层;在上基板的导电侧表面制备一层透明的上疏水层;制作贯穿上基板和透明上疏水层的若干注入孔;所述上基板为一层ito导电玻璃层;

23、将上极板倒扣在驱动电极基板上,上极板的导电层通过导电垫片连接下基板中的地电极连接焊盘;地电极连接焊盘通过地电极接触焊盘电连接地;上极板和下基板之间通过导电垫片支撑形成能够供液滴运动的空间;完成基于pcb的高通量数字微流控芯片的制备。

24、相对于现有技术,本发明具有以下有益效果:

25、本发明提供一种基于pcb的高通量数字微流控芯片,包括:驱动电极基板和下基板;驱动电极基板表面粗糙度ra≤3μm,为微液滴移动提供平整的接触表面,减少微液滴运动阻力和在芯片表面的残留、粘附;驱动电极基板的电极接触间隙≤100μm,减小微液滴在操控的驱动电压;下基板对与之键合的驱动电极基板上的电极进行竖直寻址控制,保证相邻电极间隙和平整度的基础上,可快速、低成本地制造具有任意大通量的便携式数字微流控芯片;本发明基于电容电荷锁存的有源控制电路实现高通量数字微流控芯片的扫描控制,电极驱动模块仅在驱动电极通、断电状态切换时产生电流,减少了驱动系统的功耗和发热量,系统扩展性强,易于小型化集成设计;本发明具有通量高的特点,基于有源电路和pcb芯片的高度可扩展性,在同一张芯片上可以自动并行驱动数万个离散液滴,而且不会相互干扰;通过改变液滴中的化学和生物物质,本发明可以在化学工程、生物工程和生物医学工程应用中自动执行高通量分析和合成任务。

- 还没有人留言评论。精彩留言会获得点赞!