一种百菌清晶格转型装置系统及方法与流程

本发明涉及化工生产,尤其涉及一种百菌清晶格转型装置系统及方法。

背景技术:

1、百菌清,化学名为四氯间苯二甲腈,是一种低毒、广谱、低残留的杀菌剂,被广泛应用于农业、林业的真菌病害防治,尤其是在蔬菜、水果等经济作物上的应用;另外,百菌清在防霉工业领域中也有重要用途,如制造防霉涂料、防霉墙纸,电器防霉等。百菌清原药存在两种晶型:ⅰ型和ⅱ型,就生物活性而言,ⅰ型比ⅱ型要高出好几倍,国内百菌清原药多ⅱ型,面对国际市场新要求,积极进行百菌清原药剂型研究与市场开发具有重要意义。

2、cn201823519u公开了一种新型α型晶格百菌清生产装置,包括气流粉碎机(1)、密封仓库(2)、锅炉(3)、换热器(4);气流粉碎机(1)上设有进料口(5);气流粉碎机(1)到密封仓库(2)间设有输送机(6)、锅炉(3)到密封仓库(2)间设有耐高温管道(7);换热器(4)到密封仓库(2)间设有普通管道(8);密封仓库(2)上设有出料口(9)。但该新型α型晶格百菌清生产装置是以混合晶格的百菌清为原料在密封仓库中来完成晶格的转型。

3、cn102432504a公开了一种新型α型晶格百菌清的制备方法,该方法即是在cn201823519u公开的一种新型α型晶格百菌清生产装置内完成的,但该方法只能进行间歇操作,单批次转型所需时间长,造成能耗较高。

4、cn101962345a公开了一种四氯间苯二甲腈晶格转型的控制方法,将百菌清直接在烘箱内加热,来制备a型晶格的四氯间苯二甲腈。但该方法在转型过程中原料易结块,转化不完全,且转化后的产品不能直接使用。

5、上述装置及方法中百菌清原药转型率低,且转型过程时间长、能耗高,因此,目前亟需开发一种新型的百菌清晶格转型装置。

技术实现思路

1、鉴于现有技术中存在的问题,本发明提供一种百菌清晶格转型装置系统及方法,通过合理设置粗破装置、预转型装置、粉碎装置和转型装置,实现了百菌清原药的边输送边转型,避免了百菌清原药转型时间长、能耗高、转型率低和易结块等问题,降低了百菌清转型成本,提高了转型率。

2、为达此目的,本发明采用以下技术方案:

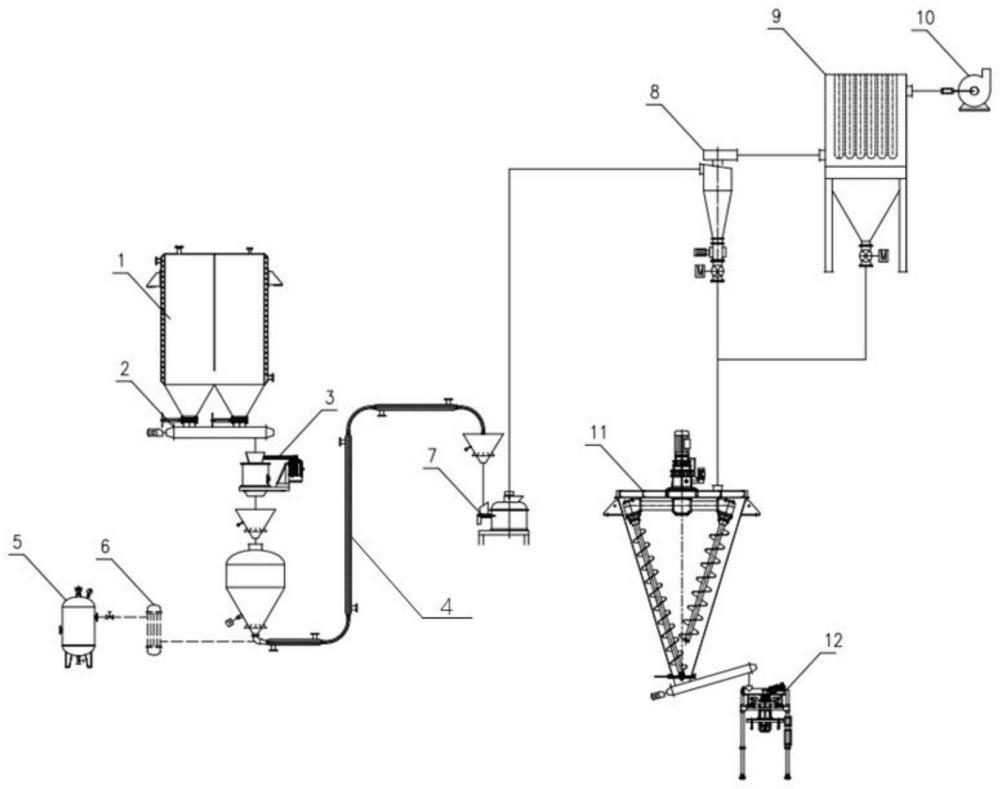

3、第一方面,本发明提供一种百菌清晶格转型装置系统,所述百菌清晶格转型装置系统包括捕集出料装置、粗破装置、预转型装置、粉碎装置、气固分离装置和转型装置;

4、所述捕集出料装置和粗破装置串联设置;所述粗破装置依次与预转型装置、粉碎装置和气固分离装置相连或所述粗破装置依次与粉碎装置、预转型装置和气固分离装置相连;所述气固分离装置和转型装置串联设置;

5、所述预转型装置包括脉冲料栓密相低速气力输送装置;所述脉冲料栓密相低速气力输送装置包括串联设置的输送泵和输送管道;所述输送管道上设置有夹套控温装置。

6、本发明所述的百菌清晶格转型装置系统通过设置脉冲料栓密相低速气力输送装置,以清洁无污染的氮气作为动力,通过脉冲气刀阀“开启/关闭”这种可控的脉动工作状态,来实现“静压差能”效应,使得在输送管道中形成“一段气体、一段物料”的高密度、慢速度的形态来推动物料向前运动,在输送物料时具有非常高的平均固气比,的压缩空气耗气量低;而且输送管道上设置有夹套控温装置,沿出料方向夹套温度梯度降低,即逆流换热,可最大限度保证换热效率,实现了百菌清原药边输送边转型,避免了传统转型过程中转型时间长、能耗高、易结块的问题。

7、本发明所述百菌清晶格转型装置系统中设置有粗破装置和粉碎装置对百菌清原药进行两次破碎处理,在保证粉碎粒度的同时,还能提高百菌清原药的转型率。本发明所述百菌清晶格转型装置系统结构设计合理,降低了百菌清转型成本,转型后的百菌清产品ⅰ型含量可达98%以上。

8、本发明所述脉冲料栓密相低速气力输送装置的输送速度为5~15m/s,例如可以是5m/s、8m/s、10m/s、12m/s、14m/s或15m/s等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

9、优选地,所述捕集出料装置包括捕集装置和设置在捕集装置底部的出料装置。

10、优选地,所述捕集装置的换热面积20~100m2,例如可以是20m2、25m2、30m2、40m2、50m2、70m2、80m2或100m2等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

11、优选地,所述捕集装置包括夹套式捕集器。

12、优选地,所述出料装置包括刮板输送机,其运行稳定可靠,相较于其他输送设备如双螺旋输送机、管链输送机等,不会出现百菌清物料高温粘壁发生卡死,进而影响生产的问题。

13、优选地,所述粗破装置包括锤式破碎机,可有效将ⅱ型百菌清原药块料破碎至一定目数,设备运行噪音小,能耗低,可长期稳定运行。

14、优选地,所述粗破装置使用变频控制电机进行控制,可根据进料目数及结块情况,及时调整转数,满足处理细度要求。

15、优选地,所述输送管道的总长度为30~150m,例如可以是30m、40m、50m、80m、100m、130m或150m等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16、本发明优选所述输送管道的总长度为30~150m,既保证百菌清原药具有较高的转型率,又能控制百菌清原药的转型时间在较短范围,进而降低转型成本。

17、优选地,所述脉冲料栓密相低速气力输送装置与百菌清物料接触部分的材质包括304或316l。

18、优选地,所述百菌清晶格转型装置系统还包括依次连接的载气缓冲罐和载气加热装置。

19、优选地,所述载气加热装置与预转型装置相连。

20、优选地,所述粉碎装置包括涡旋粉碎机,采用机械粉碎原理,相对于气流粉碎机等,在保证粉碎粒度的前提下,粉碎过程具有热效应,有利于维持转型温度。

21、优选地,所述涡旋粉碎机的粉碎主机和分级机使用变频电机进行控制。

22、本发明所述涡旋粉碎机的粉碎主机使用变频电机,是为了根据进料粒径灵活调节粉碎速度;分级机使用变频电机,是为了满足不同粒径的出料要求。

23、优选地,所述转型装置包括双螺旋锥形转型机,所述双螺旋锥形转型机搅拌部件为两条不对称悬臂螺旋,长短各异,它们在绕自己的轴线转动,即进行自转的同时,还环绕锥形容器的中心轴,借助转臂的回转在锥体壁面附近又作行星动,即进行公转,该设备通过螺旋的公转、自转使物料反复提升,在锥体内产生剪切、对流、扩散等复合运动,从而达到混合、转型的目的。

24、优选地,所述百菌清晶格转型装置系统还包括依次连接的袋式除尘装置和引风装置。

25、优选地,所述袋式除尘装置分别与气固分离装置和转型装置相连。

26、优选地,所述气固分离装置包括旋风分离器。

27、优选地,所述袋式除尘装置的过滤面积为60~200m2,例如可以是60m2、80m2、100m2、120m2、150m2、180m2、190m2或200m2等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;并设置有电磁脉冲反吹装置。

28、本发明所述电磁脉冲反吹装置,用于反吹袋式除尘装置中的滤袋,这是由于百菌清粉料具有一定粘度,会粘附在滤袋表面。

29、优选地,所述袋式除尘装置的滤袋材质包括聚四氟乙烯针刺毡或金属滤袋。

30、优选地,所述气固分离装置的底部设置有关风下料器。

31、优选地,所述袋式除尘装置的底部设置有关风下料器。

32、本发明所述关风下料器,其主要工作件是旋转的叶轮,既起着输送物料的作用,又担负密封作用,具有造型美观大方、结构紧凑合理,使用安全可靠、何种小、重量轻、容量大、动力消耗低等特点。

33、优选地,所述百菌清晶格转型装置系统还包括自动包装装置。

34、优选地,所述自动包装装置与转型装置相连。

35、第二方面,本发明还提供一种百菌清晶格转型方法,所述百菌清晶格转型方法采用第一方面所述的百菌清晶格转型装置系统进行;

36、所述百菌清晶格转型方法包括如下步骤:

37、百菌清气体经捕集出料装置冷却凝华后析出ⅱ型百菌清原药,所述ⅱ型百菌清原药进入粗破装置初步破碎,变为第一百菌清原药;

38、所述第一百菌清原药进入预转型装置边输送边转型,再进入粉碎装置粉碎成第二百菌清原药;

39、或第一百菌清原药进入粉碎装置粉碎后进入预转型装置边输送边转型,变成第二百菌清原药;

40、所述第二百菌清原药进入气固分离装置捕集后进入转型装置,转型为ⅰ型百菌清产品。

41、本发明所述的百菌清晶格转型方法将百菌清气体凝华捕集后,进行两次破碎和两次转型,而且在预转型装置内边输送边转型,大幅度缩短了百菌清原药的转型时间,避免了转型中结块的问题,同时降低了百菌清转型成本,适合大规模推广应用。

42、本发明所述第一百菌清原药进入预转型装置边输送边转型,预转型装置出口的百菌清原药的总转型率可达10~30%,继续进入粉碎装置,粉碎装置具有一定转型功能,粉碎装置出口的第二百菌清原药的总转型率可达20~40%,最终转型装置出口的转型后的百菌清的转型率可达98%以上。

43、优选地,所述百菌清气体的温度为260~320℃,例如可以是260℃、270℃、280℃、290℃、300℃、310℃或320℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44、优选地,所述捕集出料装置中的捕集装置使用的冷却介质是温度为0~30℃的空气,例如可以是0℃、3℃、5℃、10℃、20℃或30℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;主要是因为百菌清气体中含有少量氯化氢气体,避免在使用循环水降温时,捕集装置内漏形成盐酸,造成设备进一步腐蚀损坏的风险。

45、优选地,所述捕集出料装置中的捕集装置的出口温度为140~170℃,例如可以是140℃、145℃、150℃、155℃、160℃、165℃、168℃或170℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

46、优选地,所述百菌清气体在捕集出料装置中的捕集装置内的停留时间为10~30s,例如可以是10s、12s、15s、20s、25s、28s或30s等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

47、优选地,进入粗破装置的ⅱ型百菌清原药的粒径为50~100目,例如可以是50目、60目、70目、80目、90目、95目或100目等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

48、优选地,所述第一百菌清原药的粒径为100~200目,例如可以是100目、110目、130目、150目、160目、180目或200目等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

49、优选地,所述预转型装置的输送管道上的夹套控温装置使用的保温介质包括蒸汽、空气或导热油中的任意一种,优选为导热油。

50、本发明优选所述预转型装置的输送管道上的夹套控温装置使用的保温介质为导热油,相对于蒸汽、空气而言,导热油内能大,热损失小,传热效果好,运行温度稳定,可实现精准控温。

51、优选地,所述预转型装置的输送管道分为三段,沿出料方向各段的温度分别为100~120℃,例如可以是100℃、103℃、105℃、108℃、110℃、115℃或120℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

52、120~130℃,例如可以是120℃、121℃、125℃、127℃、129℃或130℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

53、和130~140℃,例如可以是130℃、132℃、135℃、137℃、139℃或140℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

54、本发明所述预转型装置的输送管道上每一段的长度分别为10~50m,例如可以是10m、15m、20m、25m、30m、40m或50m等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

55、10~50m,例如可以是10m、15m、20m、25m、30m、40m或50m等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

56、和10~50m,例如可以是10m、15m、20m、25m、30m、40m或50m等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

57、通过控制各段的温度在特定的范围内,实现百菌清原药高效转型且不易结块。

58、优选地,载气缓冲罐内的载气进入载气加热装置被加热后进入预转型装置携带百菌清原药实现边输送边转型。

59、优选地,所述载气包括纯度≥99.9%的氮气,例如可以是99.9%、99.91%、99.92%、99.93%、99.94%、99.95%或99.96%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

60、本发明优选地,所述载气包括纯度≥99.9%的氮气,氮气性质稳定,常温下很难与其他物质反应,作为保护气,可防止输送过程中粉尘爆炸。

61、优选地,所述载气的温度为110~130℃,例如可以是110℃、112℃、115℃、118℃、120℃、125℃、127℃或130℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

62、优选地,所述载气缓冲罐的压力为0.8~1.2mpa,例如可以是0.8mpa、0.9mpa、1mpa、1.05mpa、1.08mpa、1.1mpa或1.2mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

63、优选地,所述粉碎装置粉碎后粉碎后的百菌清原药的粒径为200~600目,例如可以是200目、250目、300目、400目、450目、500目或600目等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

64、优选地,所述粉碎装置的进料温度为110~140℃,例如可以是110℃、115℃、120℃、125℃、130℃、135℃、138℃或140℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

65、优选地,所述第二百菌清原药经引风装置吸入气固分离装置,少量第二百菌清原药进入袋式除尘装置被进一步捕集后,再进入转型装置。

66、优选地,所述引风装置的风量为5000~10000m3/h,例如可以是5000m3/h、5500m3/h、6000m3/h、6500m3/h、7000m3/h、8000m3/h、9000m3/h或10000m3/h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用

67、风压为1000~2000pa,例如可以是1000pa、1100pa、1300pa、1500pa、1700pa、1900pa或2000pa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

68、优选地,所述转型装置使用盘管控温,温度为100~140℃,例如可以是100℃、110℃、115℃、120℃、125℃、130℃、135℃或140℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

69、本发明优选所述转型装置的温度为100~140℃,保证百菌清的转型率为98%以上。当转型装置的温度过低或过高,均会导致百菌清的转型率降低。

70、优选地,所述转型装置内百菌清原药的停留时间为1~4.5h,例如可以是1h、1.5h、2h、2.5h、2.8h、3h、3.5h、4h或4.5h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

71、优选地,所述转型装置的搅拌频率为2~10r/min,例如可以是2r/min、3r/min、5r/min、7r/min、8r/min、8.5r/min、9r/min或10r/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

72、优选地,所述转型装置使用的保温介质包括蒸汽、空气或导热油中的任意一种,优选为导热油。

73、优选地,所述百菌清产品的转型率为98%以上,例如可以是98%、98.5%、98.8%、99%、99.5%、99.7%或99.9%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

74、优选地,所述转型后的百菌清进入包装装置包装出料。

75、作为本发明优选的技术方案,所述百菌清晶格转型方法包括如下步骤:

76、温度为260~320℃的百菌清气体经捕集出料装置冷却凝华后析出ⅱ型百菌清原药,粒径为50~100目的ⅱ型百菌清原药进入粗破装置初步破碎,变为粒径为100~200目的第一百菌清原药;

77、所述捕集出料装置中的捕集装置使用的冷却介质是温度为0~30℃的空气;所述捕集出料装置中的捕集装置的出口温度为140~170℃;所述百菌清气体在捕集出料装置中的捕集装置内的停留时间为10~30s;

78、所述预转型装置的输送管道上的夹套控温装置使用的保温介质包括蒸汽、空气或导热油中的任意一种;所述预转型装置的输送管道分为三段,沿出料方向各段的温度分别为110~120℃、120~130℃和130~140℃;

79、载气缓冲罐内的载气进入载气加热装置被加热后进入预转型装置携带所述第一百菌清原药进入预转型装置边输送边转型,再进入粉碎装置粉碎成第二百菌清原药;

80、或第一百菌清原药进入粉碎装置粉碎后,载气缓冲罐内的载气进入载气加热装置被加热后进入预转型装置携带粉碎后的第一百菌清原药进入预转型装置边输送边转型,变成第二百菌清原药;

81、所述载气包括纯度≥99.9%的氮气;所述载气的温度为110~130℃;所述载气缓冲罐的压力为0.8~1.2mpa;

82、所述粉碎装置粉碎后粉碎后的百菌清原药的粒径为200~600目;所述粉碎装置的进料温度为110~140℃;

83、所述第二百菌清原药经引风装置吸入气固分离装置,被捕集后进入转型装置,少量第二百菌清原药进入袋式除尘装置被进一步捕集后,再进入转型装置,转型为ⅰ型百菌清产品,所述转型后的百菌清进入包装装置包装出料;

84、所述引风装置的风量为5000~10000m3/h,风压为1000~2000pa;所述转型装置使用盘管控温,温度为100~140℃;所述转型装置内百菌清原药的停留时间为1~4.5h;所述转型装置的搅拌频率为2~10r/min;所述转型装置使用的保温介质包括蒸汽、空气或导热油中的任意一种;

85、所述百菌清产品的转型率为98%以上。

86、与现有技术相比,本发明至少具有以下有益效果:

87、(1)本发明提供的一种百菌清晶格转型装置系统设计合理,通过粗破装置、预转型装置、粉碎装置和转型装置的共同作用,实现了百菌清原药的边输送边转型,解决了转型时间长、能耗高、转型率低和易结块等问题;

88、(2)本发明提供的一种百菌清晶格转型方法通过合理控制预转型装置的输送管道的长度和温度条件,经过两次破碎处理,得到了转型率为98%以上的百菌清产品,具有大规模推广应用前景。

- 还没有人留言评论。精彩留言会获得点赞!