一种协同脱除NO与氯苯的陶瓷基催化剂及其制备方法和应用

本发明提供了一种协同脱除no与氯苯的陶瓷基催化剂及其制备方法,属于环保催化材料和大气污染治理领域。

背景技术:

1、vocs是挥发性有机化合物(volatile organic compounds)的英文缩写。在我国,vocs指常温下饱和蒸汽压大于70pa、常压下沸点低于260℃的有机化合物。vocs具有挥发性,在常温条件下很容易挥发形成vocs气体,造成大气污染,破坏臭氧层,危害人类健康和生态环境,同时含氯挥发性有机物(cl-vocs)是vocs中的一类典型代表且是一类难降解并具有极大危害的有机化合物,其被广泛应用于工业、农业、农药、医药、有机合成等领域。氮氧化物在工业应用中大多来源于燃煤,其主要成分是一氧化氮和一氧化二氮,其中90%是no。

2、近年来,关于nox和vocs协同脱除方面的研究报道逐渐增多,人们开始尝试使用scr脱硝法用来同时脱除vocs,再不增加设备费以及其他辅助设备的情况下完成现有工业条件中两种污染物的协同脱除,但是具有高效协同性能的催化剂开发仍很缺乏,还存在着两种污染物的协同脱除机制不清、真实环境中挥发性有机物种类繁多以及有机物未充分氧化将导致结焦积碳现象而使催化剂失活等问题。因此,开发高效的新型催化材料倍受广大科研工作者的关注,利用催化材料实现对nox和vocs的协同控制对生态环境具有重要意义。

3、专利(cn202120713960.8)公开了一种vocs净化处理器,该vocs净化处理器包括vocs收集室、传输管道、过滤筛、预热室、回收管道和vocs处理室,vocs收集室、预热室和vocs处理室从下至上依次设置,传输管道一端与vocs收集室连通,另一端与预热室连通,回收管道的回收口与vocs处理室连通,输出口与预热室连接,过滤筛设置在预热室内,vocs经催化床催处理后,生成的h2o和释放的热量流入回收管道内,从vocs收集室出来的vocs向上进入预热室内,经过过滤筛处理和回收管道的预热处理进入vocs处理室内。这样的方法增加了多种设备和装置,无疑增加了处理成本,操作复杂且污染物的选择性也不高。

技术实现思路

1、本发明的目的是针对no与氯苯共存烟气条件下催化剂存在的问题而提出一种催化脱除no与氯苯催化剂,本发明的另一个目的是提供上述催化剂的制备方法。

2、一种协同脱除no与氯苯的陶瓷基催化剂,该催化剂以二氧化钛和氧化铈的复合氧化物陶瓷为载体,以活性炭粉为造孔剂和反应诱导剂,以氧化钨、氧化铌、纳米铁的复合陶瓷为活性组分,以纳米镁粉为高温引发剂,采用镁热反应产生的超高温制备陶瓷基催化剂;以复合氧化物陶瓷载体质量为基准,氧化钨、氧化铌、纳米铁的质量比为(1~5):(1~10):(1~10),以载体质量为基准,活性组分的质量百分含量为6%~11%。

3、本发明技术方案中:复合氧化物陶瓷载体中二氧化钛和氧化铈的质量比为(30~45):(3~4);

4、优选:氧化钨、氧化铌、纳米铁的质量比为(1~3):(2~5):(3~9)。

5、一种上述的催化剂的制备方法,该催化剂的制备方法如下:

6、(1)空心球形陶瓷基载体的制备

7、将高分子聚合物溶液、氧化铈、tio2以及活性炭粉混合均匀制成浆料,利用3d打印机挤出打印得到空心球形胚体,然后取出烘干,高温焙烧得到空心球形陶瓷基载体;

8、(2)催化剂制备前驱体

9、将步骤(1)中制得的空心球形陶瓷基载体钻孔,之后将氧化钨、氧化铌、三氧化二铁以及碳纳米粉分别使用磨砂机研磨过筛后混合后并搅拌均匀,再将镁粉加入其中再次搅拌混合均匀,最后使用漏斗将混合粉末通过预留孔输送至空心球形陶瓷基载体;

10、(3)催化剂的成型

11、在坩埚底部平铺一层碳粉,将步骤(2)中制得的催化剂制备前驱体移至坩埚中的碳粉层之上,然后将坩埚移入马弗炉中焙烧,反应完成后得到陶瓷基催化剂。

12、上述制备方法中:步骤(1)中所述的高分子聚合物溶液是质量浓度为10~20%的聚乙烯醇溶液;

13、步骤(1)中所述的高分子聚合物溶液、氧化铈以及碳纳米粉的质量比为(15~20):(3~4):(10~15);

14、步骤(1)中空心球形陶瓷基载体的球壳外径为30~45mm,球壳壁厚为3~5mm。

15、上述制备方法中:步骤(1)中所述的烘干的温度为100~120℃,烘干时间为3~5h;所述的焙烧温度为400℃~600℃,焙烧时间为4h~6h。

16、上述制备方法中:步骤(2)中所述的球壳上钻孔直径为球壳外径的15%~25%。

17、上述制备方法中:步骤(2)中所述过筛目数为300~500目;步骤(2)中所述的镁粉为超细纳米镁粉,其平均粒径为800~1200nm。

18、上述制备方法中:步骤(3)中所述的焙烧从25℃开始焙烧,焙烧的升温速率为2~3℃/min,焙烧温度为500℃~600℃,焙烧时间为4h~6h。

19、上述制备方法中,所述的催化剂在作为催化脱除no与氯苯方面的应用。

20、本发明技术方案中:空心球形陶瓷基载体和镁粉的质量比为15~30:0.1~3。

21、有益效果:

22、(1)本发明中的镁热反应温度可高达3 500℃,这种瞬时的超高温可以使得部分的ce、w、nb等金属氧化物获得更高的氧化还原价态,金属氧化物高价态与低价态同时存在的情况下,金属键能会在高价态和低价态中产生键能差,这些金属键所属的电子云也会形成一个共享的电子云,使得金属氧化物的活性更强,在微观层面就会表现为陶瓷晶相,具有很高的催化活性。

23、(2)在球壳内部以及球壳中使用碳粉作为引燃剂用于引发镁热反应,而且碳燃烧产生二氧化碳不会对其它的材料产生影响,同时产生的二氧化碳可以改善催化剂内部的孔道结构。同时,球壳里的碳粉在燃烧后会使得球壳中留下大量孔隙结构,大大增加了材料的比表面积,使得在材料在高温熔合时使得载体上有大量的空穴位点供活性组分落位,强化催化剂上活性点位的构筑。

24、(3)在镁热反应时,铺设在坩埚底部的碳粉作为牺牲剂保护坩埚不被烧穿,而在继续加热500℃以上的焙烧时,碳粉会全部变为二氧化碳挥发,保护催化剂不因超高温而引入新的物质或杂质进入催化剂当中以及产生的大量气体会拓宽催化剂的孔道结构,提高催化剂的比表面积,同时也保证了在超高温度下制备催化剂时的纯净度要求。

技术特征:

1.一种协同脱除no与氯苯的陶瓷基催化剂,其特征在于:该催化剂以二氧化钛和氧化铈的复合氧化物陶瓷为载体,以活性炭粉为造孔剂和反应诱导剂,以氧化钨、氧化铌、纳米铁的复合陶瓷为活性组分,以纳米镁粉为高温引发剂,采用镁热反应产生的超高温制备陶瓷基催化剂;以复合氧化物陶瓷载体质量为基准,活性组分的质量百分含量为6%~11%;

2.根据权利要求1所述的催化剂,其特征在于:复合氧化物陶瓷载体中二氧化钛和氧化铈的质量比为(30~45):(3~4);

3.一种权利要求1所述的催化剂的制备方法,其特征在于:该催化剂的制备方法如下:

4.根据权利要求3所述的制备方法,其特征在于:步骤(1)中所述的高分子聚合物溶液是质量浓度为10~20%的聚乙烯醇溶液;

5.根据权利要求3所述的制备方法,其特征在于:步骤(1)中所述的烘干的温度为100~120℃,烘干时间为3~5h;所述的焙烧温度为400℃~600℃,焙烧时间为4h~6h。

6.根据权利要求3所述的制备方法,其特征在于:步骤(2)中所述的球壳上钻孔直径为球壳外径的15%~25%。

7.根据权利要求3所述的制备方法,其特征在于:步骤(2)中所述过筛目数为300~500目;步骤(2)中所述的镁粉为超细纳米镁粉,其平均粒径为800~1200nm。

8.根据权利要求3所述的制备方法,其特征在于:步骤(3)中所述的焙烧从25℃开始焙烧,焙烧的升温速率为2~3℃/min,焙烧温度为500℃~600℃,焙烧时间为4h~6h。

9.权利要求1所述的催化剂在作为催化脱除no与氯苯方面的应用。

技术总结

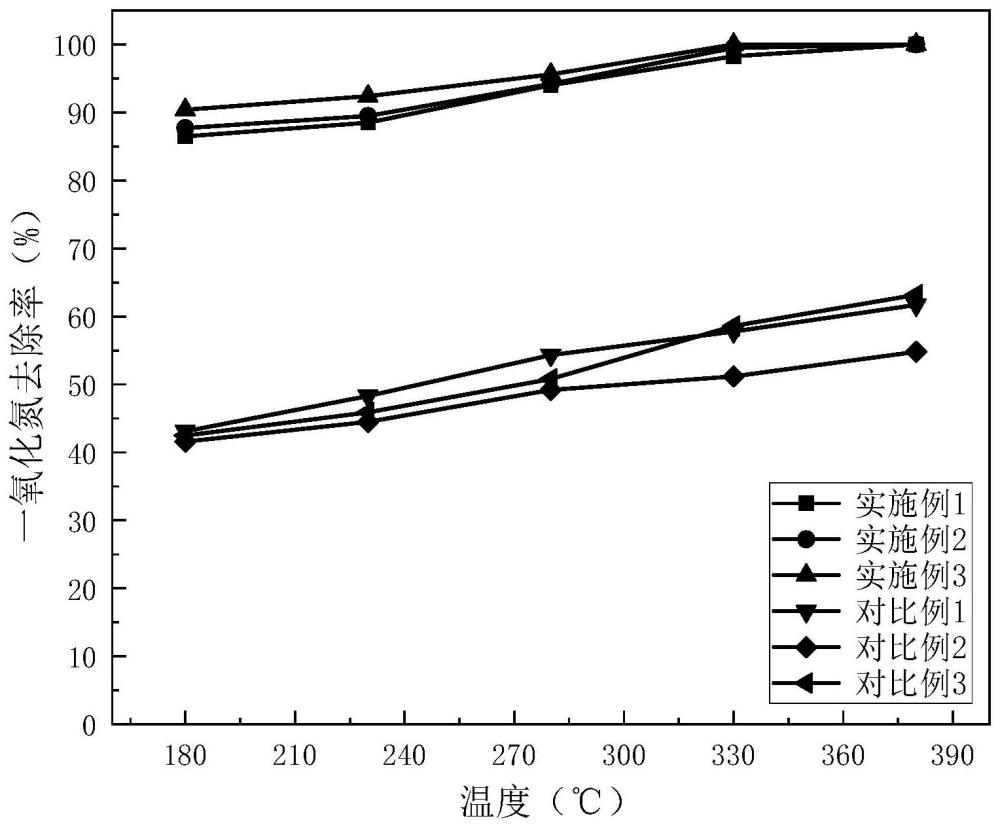

本发明公开了一种协同脱除NO与氯苯的陶瓷基催化剂及其制备方法和应用,该催化剂以二氧化钛和氧化铈的复合氧化物陶瓷为载体,以活性炭粉为造孔剂和反应诱导剂,以氧化钨、氧化铌、纳米铁的复合陶瓷为活性组分,以纳米镁粉为高温引发剂,采用镁热反应产生的超高温制备陶瓷基催化剂,并形成均一有序的陶瓷晶界和多孔陶瓷结构,同时提高陶瓷基催化剂低价态金属离子浓度和氧空位浓度,从而获得优异的宽温同时脱硝脱氯苯活性。该催化剂转化效率高,选择性强,抗中毒性能强,在200~400℃内NO与氯苯的转化效率均大于85%,具有广阔的市场应用前景。

技术研发人员:徐海涛,陈利国,金奇杰,王圣,严巍,徐慕涛,李明波,宋静,柏源

受保护的技术使用者:南京工业大学

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!