一种甲醇制烯烃催化剂管理方法与流程

本发明涉及化工行业辅助运行,具体为一种甲醇制烯烃催化剂管理方法。

背景技术:

1、甲醇催化合成反应以氢气、一氧化碳、二氧化碳为原料,经过一定的配比,在适当的温度和压力下与固定床的催化剂接触,通过催化剂催化作用,实现加压催化氢化法合成甲醇的化工技术。其主要产品为甲醇,副产水,以及少量的烃类。甲醇制烯烃反应过程中,一氧化碳、二氧化碳转化率,甲醇的选择性,副反应占比,原料气的单耗等核心绩效指标。会因为原料的性质、组成、配比以及负荷的不同,催化剂状态和性能的不同,以及反应操作参数控制方案的不同,最终产生不同的结果。

2、现有技术中的催化剂伤害或裂化时有发生,多种因素造成催化剂的活性降低,加速甲醇制烯烃催化剂的性能劣化。由于影响因素以及控制变量繁多且及其复杂,甲醇制烯烃催化剂性能难以稳定在较优的区间运行,直接影响催化反应后产品的组成、性质以及目标产品的收率以及反应过程的原料气耗、压缩机能耗。复杂且缺乏精准感知的运行过程,导致催化剂性能无充分发挥,反应方向和深度难以精准控制,产品产量和质量以及生产绩效难以优化。

3、目前的甲醇制烯烃催化反应的管理只有工艺过程管理,而没有对催化剂本身进行的实时管理,而工艺管理也主要是依托于工艺卡管理和设计值参考,操作人员只需要保障工艺卡管理指标在区间内运行即可,没有充分考虑工况变换而进行相应的调整,个别操作优秀的案例(原料气单耗接近2100nm3/t,业内平均2180nm3/t,差的能超过2300nm3/t)也只能依靠各自操作习惯和经验,且不能保证持续的实时动态调整。

4、然而在甲醇制烯烃催化反应工段在管理中,无催化剂态势和细节感知,难以对生产运行情况先知先觉,触发预警;催化剂健康状态、运行环境缺少实时分析和评价;缺少运行寿命和使用周期预测手段;缺少物性数据、工艺参数及性能指标的相关性分析;无工况寻优手段,难以建立生产决策与生产控制之间的良性循环;元数据质量参差不齐,无法快速适用,并将数据变现;数据价值未进行深入挖掘和利用。因此,传统的甲醇制烯烃催化反应难以动态及时的对原料、工况、操作参数等进行调整和调优,也无法满足催化剂持续高性能运行的需求。

技术实现思路

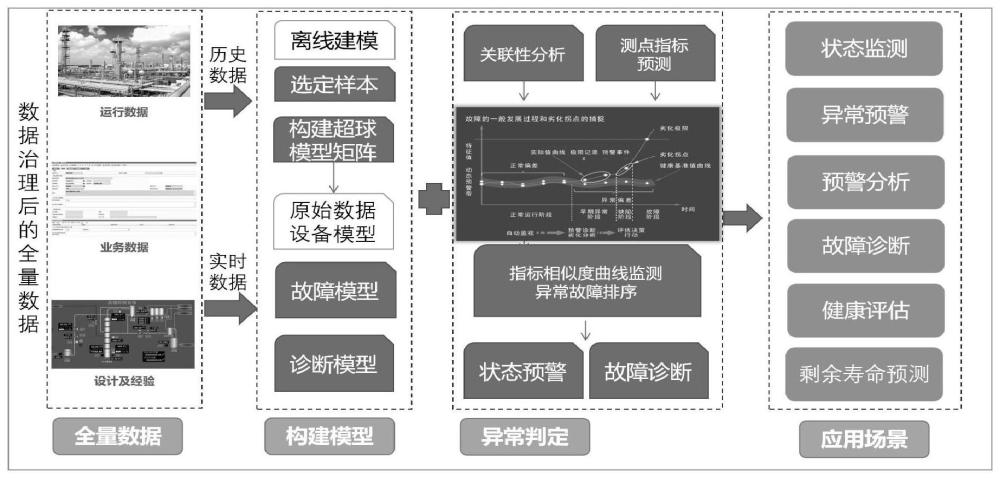

1、针对现有技术存在的不足,本发明目的是提供一种甲醇制烯烃催化剂管理方法,以解决上述背景技术中提出的问题,本发明可以将催化剂管理实现实时的数字化感知,实现管理中细节和态势的感知,提高甲醇制烯烃催化反应的效率和能效。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:一种甲醇制烯烃催化剂管理方法,包括以下步骤:

3、步骤一、采集甲醇制烯烃反应过程中的dcs、scada、plc以及应用系统的历史运行数据,并进行数据治理,得到治理后的数据样本,所述历史运行数据包括工况参数、操作数据和目标数据,所述数据治理包括如下治理方法中的一种或多种:数据清洗,数据滤波,数据整定,数据标准化,数据对齐;

4、步骤二、利用步骤一中的样本数据建立机理模型和工艺模型,所述建立工艺模型为按照甲醇制烯烃反应设计文件、dcs画面以及操作习惯,对甲醇制烯烃反应过程进行建立工艺模型,模拟反应过程操作工艺及相关数据;

5、步骤三、利用步骤二中建立的机理模型的输出数据、工艺模型的输出数据,以及步骤一中数据样本进行数据特征分析,找到不同类型数据之间的关系;

6、步骤四、利用步骤三中的数据特征划分工况,所述工况的划分利用步骤三中的反应器入口甲醇纯度、甲醇负荷、甲醇入口温度、低压蒸汽量、低压蒸汽温度、压力、中压蒸汽温度、压力、中压蒸汽流量数据的不同区间数据组合后,形成若干工况分区,构建并输出数据模型;

7、步骤五、对步骤四中得到的数据模型的实用性、适用性、准确性、误差、实效性以及模型的可行性进行评估,合格后作为功能模块组件部署,由于数据样本问题造成不合格数据模型返回步骤一处理;由于机理模型问题造成不合格数据模型返回步骤二处理;由于特征分析问题造成不合格数据模型返回步骤三处理;

8、步骤六、采集甲醇制烯烃反应过程中的实时运行数据,并接入步骤五建立的功能模块,与功能模块中的数据模型输出结果进行比对。

9、进一步的,所述步骤一中的工况参数包括甲醇纯度、甲醇负荷、甲醇入口温度、低压蒸汽量、低压蒸汽温度和压力、中压蒸汽温度和压力、中压蒸汽流量。

10、进一步的,所述步骤一中的操作数据包括被控和控制参数,所述被控和控制参数包括加工负荷进装置甲醇流量(折纯)、反应器密相床温度、甲醇进料事故蒸汽流量、甲醇进料稀释蒸汽流量、反应器压力、反应器汽提段上部汽提蒸汽流量、反应器汽提段中部汽提蒸汽流量、反应器汽提段下部汽提蒸汽流量、反应器密相床层催化剂料位、待生剂水平管输送氮气流量、两器差压、再生器汽提段上部汽提蒸汽流量、再生器汽提段中部汽提蒸汽流量、再生器燃料油流量、再生水平管输送蒸汽流量、再生器温度、再生器密相温度、再生器压力、甲醇自反应器内取热温度、反应器内取热器保护蒸汽出口温度、外取热器上部流化氮气流量、外取热器下部流化氮气流量、外取热器底部提升氮气流量、反应气四旋出口反应气流量、废催化剂储罐热氮气流量、至再生器主风流量、至反应器主风流量、至再生器外补氮气流量、c4回炼流量、催化剂罐压力、工艺空气至主风系统压力、甲醇进料泵出口压力、甲醇缓冲罐压力、凝结水罐压力、甲醇进料流量、至甲醇-蒸汽换热器甲醇流量、至甲醇-蒸汽换热器蒸汽流量、甲醇-凝结水换热器出口甲醇温度、凝结水罐液位、甲醇缓冲罐液位、凝结水泵出口流量、至甲醇缓冲罐低压锅炉水流量、甲醇-蒸汽换热器液位、甲醇-汽提气换热器液位、甲醇-蒸汽换热器出口甲醇压力、甲醇进反应器预热温度、雾化甲醇至换热器流量、至开工加热炉氮气流量、加热炉燃料气压力、加热炉出口甲醇温度、加热炉炉膛压力、急冷塔顶温度、水洗水补急冷水流量、急冷水上返塔流量、急冷塔底温度、急冷塔中部温度、急冷水下返塔流量、急冷塔底急冷水液位、急冷水至装置外流量、急冷水至中心级悬液分离器流量、悬液分离器出口流量、悬液分离器出口流量、急冷水至沉降罐流量、水洗塔顶压力、水洗塔顶温度、水洗水上部返塔流量、水洗塔中上部温度、水洗水中部返塔流量、水洗塔底水洗水液位、水洗塔下部压力、水洗水去沉降罐流量、浓缩水罐压力、浓缩水罐液位、浓缩水回炼流量、过热蒸汽温度、再生器内取热器出口蒸汽温度、余热锅炉给水流量、中压汽水分离器给水流量、余热锅炉汽包液位、定期排污冷却器液位、中压汽水分离器液位、中压饱和蒸汽减压至低压蒸压力、中压过热蒸汽压力、中压除氧水压力、碳四-蒸汽换热器液位、再生器总藏量、沉降器藏量、催化剂添加量。

11、进一步的,所述步骤一中的目标数据包括乙烯产量、丙烯产量、混合碳四产量、混合碳五产量、乙烷产量、丙烷产量、乙烯收率、丙烯收率、混合碳四收率、混合碳五收率、乙烷收率、丙烷收率、双烯选择性、乙烷选择性、丙烷选择性、甲醇转化率、双烯耗甲醇、催化剂单耗。

12、进一步的,所述步骤三中的数据特征分析包括如下分析方法中的一种或多种:

13、相关性分析,找到不同类型数据间关联系数大小以及正负相关性;

14、主成分分析,找到数据的主要影响因素;

15、因果链路分析,找到数据的影响因素的因果关系;

16、专家经验分析法,集合现场专家经验,找到经验性优化规则边界。

17、进一步的,所述步骤四中,基于工况分区内不同的运行数据集构建数据模型,并输出分析数据模型;根据数据模型模拟绘制出适用于不同工况的动态健康基准线,以及对应的指标健康值范围;在健康参数范围内,通过寻优模型,找到不同的工况下,最优绩效指标对应的最佳操作参数和方案。

18、进一步的,所述数据模型包括如下模型中的一种或多种:预测性分析模型,基于机器学习的催化剂使用寿命预测,基于甲醇单程转化率、乙烯收率、丙烯收率、混合碳四收率、混合碳五收率、乙烷收率、丙烷收率、双烯选择性、乙烷选择性、丙烷选择性、双烯耗甲醇、催化剂单耗等指标构建回归模型并建立机器学习机制,采用有监督的算法实现对催化剂剩余寿命的预测;

19、稳态操作模型,基于超前预警模型应用的健康预警管理,选取催化剂正常工况的数据构建超前预警模型,实现健康值的预测;基于近似度评估算法对实际值与预测值的差异度进行评估,实现指标异常的早期预警;达到对工艺操作提前干涉,保证催化剂长期健康运行的目的;

20、协同优化模型,基于划分算法的最优工艺样本库构建,采用划分算法进行现场工况聚类,实现对工况的划分,根据工况划分结果建立工况辨识模型,计算出每一种工况的最优工艺参数;

21、绩效管理模型,通过系统各模块数据采集,结合业务需求自定义健康阈值和优化范围阈值,结合这些对这些阈值的管理,形成实践和操作过程的绩效评价指标,基于绩效评价指标,对各管理对象进行绩效排名,分不同时间颗粒度综合进行绩效评价和管理,形成从感知、报警、干预、健康保障、工况寻优、性能绩效评价、预测等业务的闭环管理模型。

22、进一步的,所述数据模型的构建方法包括以下方法中的一种或多种:神经网络法、支持向量机法、决策树法、多元线性回归法、随机森林。

23、进一步的,所述评估方法包括以下方法中的一种或多种:模型准确度法、均方根误差法、均方根对数误差法、相对误差法。

24、进一步的,所述步骤六中根据比对结果推送操作建议,在结果指标或绩效指标出现劣化时推送当前工况下最优操作控制方案;结果指标或绩效指标保持平稳时,即与输出结果值偏差在一定范围内,则保持现状,不进行指标优化操作。

25、本发明的有益效果:

26、1.该甲醇制烯烃催化剂管理方法可以可视化的实现甲醇制烯烃催化反应在不同工况的性能散点分布或性能曲线图,这样更利于分析和指导实际催化剂运行管理和操作,能够预测甲醇制烯烃催化剂性能变化趋势和甲醇制烯烃催化剂使用寿命。

27、2.该甲醇制烯烃催化剂管理方法可以自动匹配工况的变化和调整,推送适应于当前工况的操作方案,通过操作适应上游参数变化,从而保证催化剂保持高性能的运行。

28、3.该甲醇制烯烃催化剂管理方法可以实现模拟绘制出一条适用于不同工况的动态健康基准线,基于动态的基准线进行运行的预测性管理和预警,保障甲醇制烯烃催化剂平稳运行,减少伤害和劣化概率。

- 还没有人留言评论。精彩留言会获得点赞!