一种掺杂刻蚀氧化锌纳米颗粒的荷正电混合基质膜及其制备方法

本发明属于膜分离,具体涉及一种掺杂刻蚀氧化锌纳米颗粒的新型荷正电混合基质膜及其制备方法。

背景技术:

1、重金属离子来源于各种自然和人为来源,如采矿、冶金、电镀、制革、纺织、造纸和农药工业。这些离子会对人类健康和生态系统造成各种不利影响。因此,开发有效、经济的去除废水中重金属离子的方法至关重要。常规处理方法包括化学沉淀、氧化、离子交换和电渗析。然而,这些方法具有一些缺点,例如高成本、低选择性以及产生有毒污泥或副产物。因此,近年来探索了基于膜技术的替代方法。膜技术在去除重金属离子方面显示出巨大的潜力,因为它提供了广泛的膜性能和分离机理。

2、传统的nf膜是一类薄膜复合材料(tfc)膜,由多孔支撑层上的聚酰胺(pa)的薄选择性层组成。然而,tfc膜通常具有带负电的表面,这限制了其对重金属离子的排斥性能。为了获得更好的分离性能,通常从两个方面进行探索:颗粒尺寸筛分和道南效应。重金属离子的水合阳离子的半径为然而,纳滤膜的孔径范围为0.5nm-2nm,因此无法使用粒径筛分法有效分离重金属离子。因此,道南效应起着关键作用,开发带正电的纳滤膜是提高水处理效率和选择性的重要途径。聚乙烯亚胺(pei)是一种亲水性阳离子聚电解质,是生产带正电纳滤(nf)膜的首选胺单体。然而,pei/tmc膜对重金属离子废水的处理能力相对较弱,因为其选择层较密,导致膜渗透性较低。

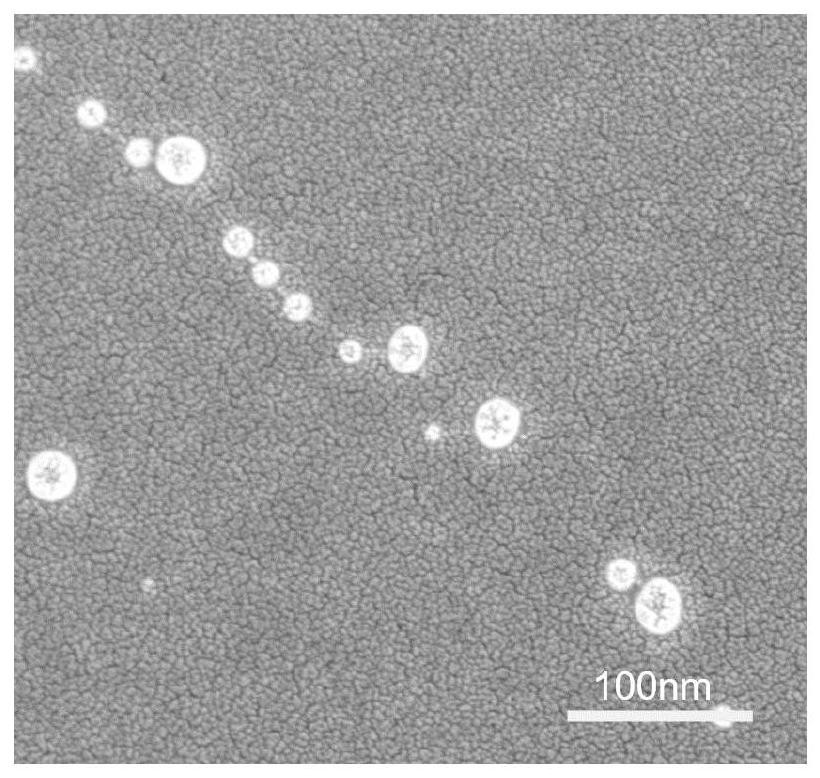

3、渗透率和选择性之间存在难以克服的“trade-off”效应,即对大分子物质的选择性和对水的渗透率难以同时提高。因此,众多研究将分子筛、金属有机框架、共价有机框架、石墨烯等多孔材料添加至聚合物中,制备混合基质膜(mmms),期望提升膜的分离性能。掺杂粒子的粒径对混合基质膜性能有很大的影响。小粒径掺杂粒子可以提高混合基质膜的比表面积,从而提高了渗透性和选择性。此外,填充粒子的形貌也会影响混合基质膜的性能。因此本发明采用碱刻蚀方式,将氧化锌纳米刻蚀颗粒刻蚀为具有多孔的结构,并掺杂到聚酰胺层中,通过在纳米颗粒孔内或亲水表面周围提供水通道,克服了渗透选择性的权衡,显著提高tfn膜的渗透性和重金属离子截留,得到了一种掺杂刻蚀氧化锌纳米颗粒的新型荷正电混合基质膜。

技术实现思路

1、针对传统的荷正电纳滤膜渗透性低的问题,本发明提供了一种新型膜制备方法,通过该方法制备的掺杂刻蚀氧化锌纳米颗粒的新型荷正电混合基质膜可以有效提高膜的通量以及重金属离子的截留性能。

2、本发明技术方案如下:

3、一种掺杂刻蚀氧化锌纳米颗粒的荷正电混合基质膜制备方法,其具体步骤为:

4、(1)刻蚀氧化锌纳米颗粒的制备:在装有去离子水的锥形瓶中添加氧化锌纳米颗粒,超声使颗粒分散均匀。然后加入koh,迅速转入水浴锅中加热。之后,白色固体用去离子水离心洗涤。最后,在真空烘箱中烘干过夜,得到粉末。

5、(2)对膜进行水相涂覆:将所述水相溶液倾倒在底膜表面,并通过气刀吹去多余水分,得到一次表面处理膜。

6、(3)对膜进行界面聚合:将所述油相溶液倾倒在一次表面处理膜的表面,进行界面聚合反应,得到二次表面处理膜。

7、(4)对膜进行热处理:将二次表面处理膜放入烘箱进行热处理,进一步界面聚合增强交联度,得到掺杂刻蚀氧化锌纳米颗粒的荷正电混合基质膜。

8、进一步,步骤(1)中,刻蚀所用koh摩尔浓度为0.05~0.2m,优选0.1m,水浴温度为25~85℃,优选85℃,水浴时间为0.5~2h,优选1h。

9、进一步,步骤(1)中所用氧化锌的粒径为30-50nm。

10、进一步,所述底膜在使用前需要在去离子水中浸泡12h。

11、进一步,所述水相溶液包含10~20ml,优选10ml质量浓度为0.05~0.2wt.%,优选0.1wt%的聚乙烯亚胺溶液和0.005~0.02wt.%,优选0.01%wt的刻蚀氧化锌纳米粒子,其余为去离子水。

12、进一步,所述油相溶液包含10~20ml,优选10ml物质的量浓度为0.05~0.1wt.%,优选0.1wt%的均苯三甲酰氯,其余物质为正己烷。

13、进一步,步骤(2)中,将所述水相溶液倾倒在底膜表面静置1~2min,优选2min。

14、进一步,步骤(3)中,将所述油相溶液倾倒在一次表面处理膜的表面,静置10~30sec,优选30sec后倒掉多余油相溶液。

15、进一步,步骤(4)中,所述热处理温度为60~80℃,优选60℃,热处理时间为2~5min,优选5min。

16、进一步,步骤(4)所述的掺杂刻蚀氧化锌纳米颗粒的荷正电混合基质膜在测试前需要在去离子水浸泡12h。

17、进一步,所述水相溶液需进行超声波处理1h,使颗粒充分分散。

18、进一步,所述底膜为聚砜超滤膜。

19、基于同一发明构思,本发明还保护由上述的掺杂刻蚀氧化锌纳米颗粒的荷正电混合基质膜制备方法制得的掺杂刻蚀氧化锌纳米颗粒的新型荷正电混合基质膜,所述掺杂刻蚀氧化锌纳米颗粒的新型荷正电混合基质膜用于1000ppm cuso4、znso4和niso4溶液的重金属离子去除实验,在测试压力为4bar条件下,其通量为8l h-1m-2bar-1,对重金属离子截留率为95%~96%。

20、本发明的创造性步骤为步骤(1),常规纳米粒子填料如氧化铝、二氧化钛等为无明显孔隙结构的纳米颗粒,本发明通过碱刻蚀将纳米粒子转变为多孔结构并添加到聚酰胺层中,提高膜的亲水性和正电性,从而提高混合基质膜的通量和重金属离子截留率。

21、与现有技术相比,本发明的有益技术效果如下

22、(1)本发明以聚砜超滤膜为基底、以聚乙烯亚胺(pei)、刻蚀氧化锌纳米颗粒为水相单体、均苯三甲酰氯(tmc)为油相溶液,通过界面聚合方法制备掺杂刻蚀氧化锌纳米颗粒的新型荷正电混合基质膜,在最佳负载量下有效提高了水通量以及重金属离子截留性能。

23、(2)聚乙烯亚胺(pei)是一种亲水性阳离子聚电解质单体,用于制造带正电荷的nf膜。本发明通过湿法碱刻蚀方法制得多孔氧化锌纳米颗粒,采用界面聚合制得掺杂刻蚀氧化锌纳米颗粒的新型荷正电混合基质膜,进一步提高膜的正电性和亲水性。

24、(3)本发明制备方法简单,成本较低,即可提高原本无明显结构的氧化锌纳米颗粒的比表面积和孔隙率和膜的通量以及重金属离子截留性能。

技术特征:

1.一种掺杂刻蚀氧化锌纳米颗粒的荷正电混合基质膜的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种掺杂刻蚀氧化锌纳米颗粒的荷正电混合基质膜的制备方法,其特征在于:所述氧化锌纳米颗粒的粒径为30-50nm。

3.根据权利要求1所述的一种掺杂刻蚀氧化锌纳米颗粒的荷正电混合基质膜的制备方法,其特征在于:步骤(1)中,刻蚀所用koh摩尔浓度为0.05~0.2m,水浴温度为25~85℃,水浴时间为0.5~2h。

4.根据权利要求1所述的一种掺杂刻蚀氧化锌纳米颗粒的荷正电混合基质膜的制备方法,其特征在于:所述水相溶液包含10~20ml质量浓度为0.05~0.2wt.%的聚乙烯亚胺溶液和0.005~0.02wt.%的刻蚀氧化锌纳米粒子,其余为去离子水。

5.根据权利要求1所述的一种掺杂刻蚀氧化锌纳米颗粒的荷正电混合基质膜的制备方法,其特征在于:所述油相溶液包含10~20ml质量浓度为0.05~0.1wt.%的均苯三甲酰氯,其余物质为正己烷。

6.根据权利要求1所述的一种掺杂刻蚀氧化锌纳米颗粒的荷正电混合基质膜的制备方法,其特征在于:步骤(2)中,将所述水相溶液倾倒在底膜表面静置1~2min。

7.根据权利要求1所述的一种掺杂刻蚀氧化锌纳米颗粒的荷正电混合基质膜制备方法,其特征在于:步骤(3)中,将所述油相溶液倾倒在一次表面处理膜的表面,静置10~30sec后倒掉多余油相溶液。

8.根据权利要求1所述的一种掺杂刻蚀氧化锌纳米颗粒的荷正电混合基质膜制备方法,其特征在于:步骤(4)中,所述热处理温度为60~80℃,热处理时间为2~5min。

9.根据权利要求1~8任一项所述的一种掺杂刻蚀氧化锌纳米颗粒的荷正电混合基质膜制备方法,其特征在于:所述掺杂刻蚀氧化锌纳米颗粒的荷正电混合基质膜用于1000ppmcuso4、znso4和niso4溶液的重金属离子去除实验,在测试压力为4bar条件下,其通量为8lh-1m-2bar-1,对重金属离子截留率为95%~96%。

10.一种根据权利要求1-10任一项所述的方法制得的掺杂刻蚀氧化锌纳米颗粒的荷正电混合基质膜在重金属离子去除领域的应用。

技术总结

本发明属于膜分离技术领域,公开了一种掺杂刻蚀氧化锌纳米颗粒的新型荷正电混合基质膜及其制备方法,所述方法包括以下步骤:制备刻蚀氧化锌纳米颗粒;配制界面聚合的水相和油相溶液;用水相对底膜进行刻蚀纳米颗粒掺杂;用油相对膜进行界面聚合;对界面聚合后的膜进行热处理,得到掺杂刻蚀氧化锌纳米颗粒的新型荷正电混合基质膜;将所述混合基质膜应用于重金属离子去除。本发明的混合基质膜制备条件温和,亲水性和正电性提高,分离重金属离子的性能优良,具有显著的工业应用价值。

技术研发人员:徐孙杰,严鸿飞,许振良,童奕皓,罗立汉,贾蕊,韩蕊

受保护的技术使用者:华东理工大学

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!