一种自支撑锂吸附剂及其制备方法和应用

本发明属于分离材料和吸附材料,特别涉及一种自支撑锂吸附剂及其制备方法和应用。

背景技术:

1、锂离子电池对电动汽车、电网储能等新能源产业发展具有战略意义。随着储能需求的不断增加,锂元素逐步成为科技时代不可或缺的能源金属。锂元素在地壳中的含量约为0.0065%,在丰富度排名中位居第27位。锂矿石等固态锂资源的储量有限,已经难以满足现代社会的潜在需求量。随着技术和工艺的发展,行业一致观点认为,除了固体矿物资源之外,一些液体矿床资源状态下的锂源也可以充分利用。其中,液体锂矿是指卤水型锂矿床,主要赋存于盐湖卤水、海水、油田卤水和井卤水。

2、近年来,研究人员开发了多种从液态锂资源中提锂的技术,例如吸附法、萃取法、膜分离法、煅烧浸取法、太阳池法和电化学法等。从环境和经济角度来看,吸附法相对于其他方法具有较大优势,已成为广泛应用的提取技术。受到锂矿需求提振,高镁锂比卤水或海水中提锂显示出明显的市场潜力和可行的技术优势。按照基材不同,提锂吸附剂可分为锰系、钛系、铝系三种及其掺杂系衍生的吸附剂。目前,铝系吸附剂ldh(层状双氢氧化合物)是大规模工业化应用的吸附剂。无论采用何种方法制备,该吸附剂基本骨架的主要成分都是氢氧化铝,因而将此类吸附剂称之为铝基吸附剂。较好的选择性、可逆性和较快的吸附速率是此类吸附剂能够脱颖而出的基础。依托ldh的结构特性,综合原料、制备过程和后续处理,铝系吸附剂的成本较低。

3、目前,合成的铝系吸附剂为粉末状。为商业化应用,需要将其塑型成为填料形式如球形。后期塑型使用的粘接剂和分散剂等不可避免地堵塞住活性吸附剂粉体的活性位点,造成吸附效率下降。

4、因此,铝系锂吸附剂成型颗粒在盐湖卤水提锂工业应用过程中存在吸附容量低、吸附速率慢和吸附剂粉末易脱落等问题。所以,亟需一种新的方式能够突破原有的限制,减少吸附剂活性面积的损失,降低工艺流程和成本,提高铝系吸附剂的使用效率。

技术实现思路

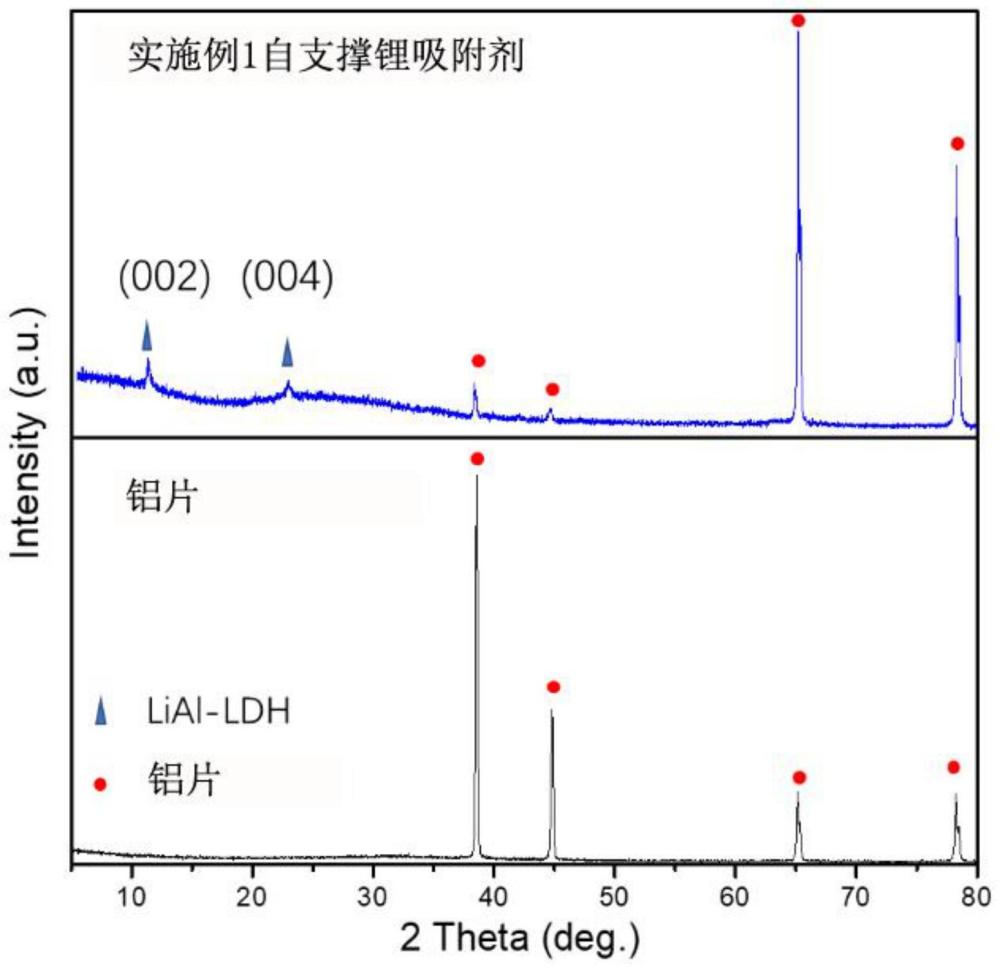

1、本发明旨在解决上述现有技术中存在的技术问题,提供了一种自支撑锂吸附剂及其制备方法和应用。本发明所述自支撑锂吸附剂吸附容量高、吸附速率快,循环使用效果好。另外,本发明所述自支撑锂吸附剂将ldh(层状双氢氧化合物)生长在半牺牲的含铝支撑体表面,实现了自支撑锂吸附剂的有效成分充分暴露和与支撑体的原子级紧密结合,合成与成型的过程合二为一,制备方法避免了先合成吸附剂,然后对吸附剂粉体进行成型等繁琐的工艺。

2、本发明的第一方面提供一种自支撑锂吸附剂。

3、具体的,一种自支撑锂吸附剂,包括含铝支撑体和所述含铝支撑体表面上的锂铝层状双氢氧化合物或锂铝层状双氢氧化合物的衍生物。

4、自支撑锂吸附剂的工作原理为:作为层状双金属氢氧化物,铝基ldh吸附剂具有其特有的结构优势,由带正电荷的金属阳离子层(锂铝离子)与层间平衡电荷的阴离子共同组成,其中的阴离子和阳离子层的作用力较弱,不论是阴离子还是阳离子都可以被交换。具体到本发明的自支撑锂吸附剂,利用的是对阳离子层(li)具有筛选和记忆效应,在其它阳离子和锂离子存在溶液中,自支撑锂吸附剂可优先吸附锂离子。采用含铝支撑体原位生长策略,合成自支撑锂吸附剂的铝源由含铝支撑体提供,可实现活性吸附剂与支撑体的紧密结合,确保机械强度,并实现纳米阵列吸附活性位点的完全暴露确保吸附效率,同时,部分含铝支撑体还可提供额外的金属掺杂来源,进行简易的一次性结构和成分优化。

5、优选的,所述含铝支撑体选自铝片、含铝合金片、泡沫铝、泡沫铝合金、铝波纹板、铝合金波纹板、铝丝网、铝合金丝网、铝弹簧、铝合金弹簧中的至少一种。

6、优选的,所述锂铝层状双氢氧化合物的衍生物包括含氯离子、碳酸根、磷酸根或铁、锌的衍生物。

7、优选的,所述锂铝层状双氢氧化合物的衍生物的化学式包括lixal2(oh)6clx·nh2o或lix/2al2(oh)6(co3)x·nh2o,其中x大于0,n为正整数。

8、本发明的第二方面提供一种自支撑锂吸附剂的制备方法。

9、具体的,一种自支撑锂吸附剂的制备方法,包括以下步骤:

10、s1.采用酸液对含铝支撑体刻蚀,然后清洗,烘干;

11、s2.将烘干后的含铝支撑体放入添加剂与锂源的混合溶液中,超声处理,然后进行水热反应,制得所述自支撑锂吸附剂;

12、所述添加剂为尿素或离子型铵盐类化合物。

13、上述制备方法的步骤s1,先用酸刻蚀含铝支撑体,可以得到具有丰富接触位点的表面,这些凹凸不平的接触面会有效促进后续步骤锂源的吸附,进而提高吸附剂的合成量。步骤s2中的添加剂和锂源的进一步处理是保证后期ldh的合成微环境(优选ph值在6-10),并避免后期混合不均匀。对刻蚀和清理后的含铝支撑体,直接一起转移进行水热反应,避免暴露在空气中被氧化或被污染。

14、本发明含铝支撑体上原位生长制备的自支撑锂吸附剂,直接利用刻蚀后形成的铝源进行原位生长ldh纳米片的活性成分,实现了有效成分合成与多级孔道整体式吸附剂成型两个工艺的合二为一,避免了先合成吸附剂粉体,然后对锂吸附剂粉体添加粘合剂和分散剂等进行塑型等繁琐的工艺;以含铝支撑体作为铝源和基底,ldh与金属基底为原子级紧密结合,粉体不会脱落,强度大,相比以树脂类材料作为基底具有更强的抗冲击能力,能够满足盐湖提锂工艺的反冲洗等需求。

15、优选的,步骤s1中,所述酸液选自盐酸、硫酸溶液、硝酸溶液、乙酸溶液中至少一种。

16、优选的,步骤s1中,所述酸液的ph为1-5。

17、优选的,步骤s1中,所述含铝支撑体与所述酸液的比例关系为:每0.01-0.5kg所述含铝支撑体浸泡于0.02-4l的酸液中。

18、优选的,步骤s2中,所述离子型铵盐类化合物选自氟化铵、氯化铵、溴化铵、碳酸铵,碳酸氢铵中的至少一种。

19、优选的,所述锂源选自氯化锂、氢氧化锂、碳酸锂、硝酸锂、硫酸锂中的至少一种,更优选为氯化锂。

20、优选的,所述添加剂与锂源的混合溶液中,所述添加剂的浓度为0-4mol/l,更优选为0.1-4mol/l。

21、优选的,所述添加剂与锂源的混合溶液中,所述锂源的浓度为0.1-8mol/l,更优选为0.5-6mol/l。

22、优选的,所述添加剂与锂源的混合溶液中,所述添加剂和锂源的摩尔比为1:(1-20)。

23、优选的,所述添加剂与锂源的混合溶液的ph为6-10。

24、优选的,步骤s2中,所述超声处理的频率为20-100khz,超声处理的时间为2-200分钟,更优选为2-30分钟。

25、优选的,步骤s2中,所述水热反应的反应温度为60-160℃,所述水热反应的反应时间为1-20h。

26、优选的,步骤s2中,所述水热反应在水热釜内衬或三口烧瓶中进行。

27、优选的,所述水热反应结束后,取出自支撑锂吸附剂,使用蒸馏水反复冲洗、烘干。

28、优选的,步骤s2过程中不出现支撑体明显溶解的现象。

29、本发明的第三方面提供一种自支撑锂吸附剂的应用。

30、一种填料,包括上述自支撑锂吸附剂。

31、上述自支撑锂吸附剂在吸收塔中的应用。

32、相对于现有技术,本发明具有如下有益效果:

33、(1)本发明所述自支撑锂吸附剂吸附容量高、吸附速率快,循环使用效果好。

34、(2)本发明的制备原料经济实惠,且制备方法工艺简单,可重复性高,有利于工业放大。水热之后,直接获取层状双金属氢氧化物(吸附剂活性成分)和支撑体的复合材料。该材料的微观由锂铝ldh纳米片与含铝支撑体接触面紧密交织,纳米片致密稳定且具有多级孔纳米阵列结构,有利于传质和传热。

35、(3)金属掺杂是常用的调控手段,常规的方式需要额外添加金属盐类进行优化,本发明可以直接通过支撑体合金转化一步到位,获取金属掺杂的层状双金属氢氧化物。

36、(4)盐湖矿区生态脆弱,环境修复困难。本发明所述自支撑锂吸附剂直接成型。避免了后期使用各种塑型剂,不仅节省了工业流程,降低了制备的难度,同时显示出明显的环境友好优势。

37、(5)本发明制备的自支撑锂吸附剂显示出较好的提锂性能,且可用于高镁比盐湖卤水提锂,锂吸附容量可达6mg/g,且可用于高镁比盐湖卤水提锂,表现出较高锂离子选择性和稳定性。相比于后期塑性的粉体,本发明的自支撑锂吸附剂避免了牺牲活性面积,且不易脱落,稳定性好,能够满足工艺的多次吸附脱附的需求。

- 还没有人留言评论。精彩留言会获得点赞!