一种用于PMS活化的碳复合四氧化三钴催化剂及其制备方法和应用

本发明属于废水处理催化剂材料开发,涉及一种用于pms活化的碳复合四氧化三钴催化剂及其制备方法和应用。

背景技术:

1、由于对抗生素持续大量的使用与排放导致了严重的水污染问题,且抗生素的强持久性与生物蓄积性会对生态环境及人类健康构成潜在威胁,因此亟需开发一种经济有效的方法来处理抗生素废水。过氧单硫酸盐(pms)由于其so4·-寿命较ho·长,且ph适用范围宽,矿化度高,因此以pms为基础的高级氧化技术去除抗生素废水被认为是一种有效的方法。而在众多的pms活化方法中,非均相过渡金属催化剂活化由于操作成本较低、无需额外能量且操作条件温和而得到广泛研究,其核心是研发一种简单可行且能高效活化pms的催化剂。

2、在系列非均相过渡金属催化剂中,钴基催化剂因co3+/co2+较高的标准还原电位(e0=1.92v)而被认为是最有效的一类pms活化剂,在众多非均相钴基催化剂中,地球资源丰富且成本低廉的co3o4引来越来越多的关注。目前也有一些关于co3o4基催化剂的合成研究,但传统合成方法都存在一些问题限制了其进一步应用。刘军等人(中国发明专利cn103094559b)采用水热法后煅烧的方法制备了co3o4/c材料,但水热法的反应环境处于高温高压条件,其对设备有依赖并有一定的危险,且其水热后需进一步在400~500℃进行煅烧处理,能耗较大;吴小兰等人(中国发明专利cn114105217b)采用煅烧法制备了碳包覆四氧化三钴负极材料,但在制备过程中需将原料溶解于ph为11-13的碱液中,反应条件苛刻;黎钢等人(中国发明专利cn103736492b)采用溶胶-凝胶法结合煅烧法制备了sno2-co3o4/c催化剂,但溶胶-凝胶法制备方法周期长,且其在溶胶-凝胶法后还需将前驱体初步碳化10h,深度碳化38h,干燥12h,整个制备过程复杂,周期过长。近年来,以mof为前驱体,采用焙烧方法已成为制备高催化性能co3o4微纳米材料的有效途径之一,相比于传统制备方法其可以精确可控地合成出特定尺寸和形貌的催化剂材料,但相关研究在合成方法与合成的催化剂性质方面仍存在一些问题。王琦等人(中国发明专利cn111613787b)通过煅烧tio2@zif-67前驱体制备了tio2@c-co3o4催化剂,但其对前驱体的煅烧温度高达700~800℃,能耗较高,且其在前驱体制备过程中除co原料、ti原料还需额外使用十六烷基三甲基溴化铵、氨水等试剂;栗欢欢等人(中国发明专利cn108448071 b)通过煅烧钴基金属有机框架前驱体制备了四氧化三钴/碳材料,但其在制备钴基金属有机框架前驱体时采用了高温高压反应环境的水热法,且其材料合成需经历6~9天,合成周期过长;方臻等人(中国发明专利cn106229541 b)通过煅烧zif-67前驱体合成n-c/co3o4催化剂,但其控制合成的催化剂的颗粒尺寸仍较大,达500-600nm,大尺寸催化剂不利于活性中心的暴露。除以上,用于活化pms降解污染物的co3o4基催化剂稳定性都较差,qin等人(qin q,et al.environmentalscience and pollution research,2022,29(33):50135-46.)制备的管状co3o4在循环5次后,降解性能由93%下降到75%;欧阳等人(ouyang c-s,et al.results in engineering,2022,14:100381.)制备的co3o4@c-900在循环5次后,降解性能由100%下降到83%;sheng等人(sheng j,et al.chemical engineering journal,2023:143945.)制备的co3o4@c-500在循环4次后,降解性能由100%下降到64%,现有技术中催化剂在使用过程中,钴离子从催化剂中释放出来,导致表面活性物质(如活性中心co2+)流失,从而降低了反应速率使得材料的循环性能较差。

技术实现思路

1、针对现有技术中存在的问题,本发明提供一种用于pms活化的碳复合四氧化三钴催化剂及其制备方法和应用,从而解决现有技术中催化剂容易失活、循环性能较差的技术问题。

2、本发明是通过以下技术方案来实现:

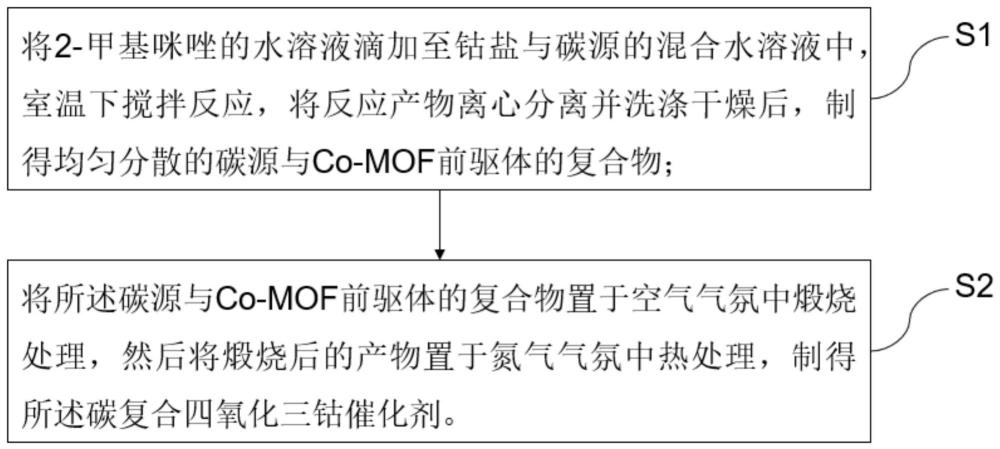

3、一种用于pms活化的碳复合四氧化三钴催化剂的制备方法,包括以下步骤:

4、s1:将2-甲基咪唑的水溶液滴加至钴盐与碳源的混合水溶液中,室温下搅拌反应,将反应产物离心分离并洗涤干燥后,制得碳源与co-mof前驱体的复合物;

5、s2:将所述碳源与co-mof前驱体的复合物置于空气气氛中煅烧处理,然后将煅烧后的产物置于氮气气氛中热处理,制得所述碳复合四氧化三钴(c-co3o4-n2)催化剂。

6、优选的,步骤s1中,所述钴盐为碳酸钴、硫酸钴、氯化钴、硝酸钴、醋酸钴、草酸钴、氢氧化钴以及甲酸钴中的任意一种。

7、优选的,步骤s1中,所述碳源物质为柠檬酸、聚乙烯吡咯烷酮、十六烷基三甲基溴化铵、氮化碳以及聚乙烯醇中的任意一种。

8、优选的,步骤s1中,钴盐与碳源的摩尔比为1:(0.5~3),钴盐与2-甲基咪唑的摩尔比为1:(0.01~0.4)。

9、优选的,步骤s1中,所述2-甲基咪唑的水溶液的滴加速度为5~15ml/min。

10、优选的,步骤s1中,所述搅拌反应时间为4~8h。

11、优选的,步骤s2中,在空气气氛中煅烧处理的温度为250~350℃,煅烧时间为4~8h,升温速率为2~10℃/min。

12、优选的,步骤s2中,在氮气气氛中热处理的温度200~300℃,时间为0.5~2h,升温速率为2~5℃/min。

13、一种用于pms活化的碳复合四氧化三钴催化剂,通过上述的方法制得。

14、上述的一种用于pms活化的碳复合四氧化三钴催化剂在处理抗生素废水领域中的应用。

15、与现有技术相比,本发明具有以下有益的技术效果:

16、本发明公开一种用于pms活化的碳复合四氧化三钴催化剂的制备方法,该制备过程首先将2-甲基咪唑的水溶液滴加至钴盐与碳源的混合水溶液中,室温下搅拌反应,将反应产物离心分离并洗涤干燥后,制得碳源与co-mof前驱体的复合物;将所述碳源与co-mof前驱体的复合物置于空气气氛中煅烧处理,然后将煅烧后的产物置于氮气气氛中热处理,制得所述碳复合四氧化三钴催化剂。

17、(1)本发明通过将co-mof前驱体煅烧得到mof衍生的co3o4基催化剂,且co-mof前驱体的制备采用溶液法,co-mof前驱体的煅烧在常压、较低温度下进行,制备条件温和,能耗低,不需调整ph,合成条件相对安全温和,耗时较短,仅需钴盐、碳源以及2-甲基咪唑进行制备,再结合对co-mof前驱体的煅烧,精确控制合成的co3o4基催化剂的尺寸。

18、(2)空气气氛下煅烧可使得co-mof前驱体有效转变为co3o4,同时相对较低的煅烧温度可以使碳源物质以无定形c的形式有效残留在催化剂中,从而形成c-co3o4,其中残留的无定形c可有效阻隔后续co-mof前驱体煅烧过程中催化剂的团聚,以合成具有较小颗粒尺寸的co3o4基催化剂,从而显著增加了催化剂的比表面积。通过在氮气气氛下进一步的对材料进行热处理,缺氧环境下,通过c作为还原剂,使得co3o4中的部分co3+还原为co2+,co2+作为催化降解的活性中心,有效提高了催化反应的活性中心,显著提升了抗生素降解效率。本发明中在co-mof前驱体制备过程中碳源的添加及最后n2气氛下进一步热处理的联合处理有效改善了催化材料的催化性能。

19、(3)循环使用性能好,连续5次循环使用均能在15min内对抗生素达到100%的降解效率,且反应速率常数未出现下降。本发明通过煅烧co-mof前驱体制备co3o4基催化剂,金属阳离子与有机配体之间的强配位作用导致mof材料具有较好的稳定性,煅烧处理可以继承mof材料的化学稳定性,同时co-mof与存在其多孔结构中的碳源物质在煅烧形成c-co3o4时无定形c与co3o4形成紧密的接触进一步提高了co3o4的稳定性,在继承mof材料化学稳定性的基础上,煅烧处理可以进一步显著提高mof材料的稳定性,避免了使用过程中钴离子从co3o4中的浸出,减少了活性中心co2+的流失,得到具有高稳定性的co3o4基催化剂。

20、进一步的,步骤s1中,钴盐与碳源的摩尔比为1:(0.5~3),钴盐与2-甲基咪唑的摩尔比为1:(0.01~0.4),可使得在形成co-mof前驱体物质时能进行有效配位同时碳源物质以合适的量与其复合,碳源物质过多会导致其掩盖活性金属中心,碳源物质过少会导致后续煅烧中无法进行有效c残留以发挥其作用。

21、进一步的,步骤s1中,所述2-甲基咪唑的水溶液的滴加速度为5~15ml/min,可使得在形成co-mof前驱体物质的同时碳源物质能与其进行有效复合。

22、进一步的,步骤s1中,所述搅拌反应时间为4~8h,可使得co-mof前驱体与碳源物质更充分均匀的混合。

23、进一步的,步骤s2中,在空气气氛中煅烧处理的温度为250~350℃,煅烧时间为4~8h,升温速率为2~10℃/min,可使得co-mof前驱体有效转变为co3o4,同时相对较低的温度可以使碳源物质以无定形c的形式有效残留在co3o4中,从而形成c-co3o4。

24、进一步的,步骤s2中,在氮气气氛中热处理的温度200~300℃,时间为0.5~2h,升温速率为2~5℃/min,可使得缺氧环境下,通过c-co3o4中残留的无定形c作为还原剂,使得co3o4中的部分co3+还原为co2+,从而提升pms活化中活性中心的co2+比例。

- 还没有人留言评论。精彩留言会获得点赞!