一种卧式真石漆搅拌混合设备的制作方法

本发明涉及建筑涂料搅拌混合设备的领域,尤其是涉及一种卧式真石漆搅拌混合设备。

背景技术:

1、真石漆是一种装饰效果酷似大理石、花岗石的涂料,主要成分为天然彩砂、乳液、助剂等。真石漆具有防火、防水、无毒、无味等特点,经过真石漆装饰后的建筑物给人以高雅、和谐、庄重的美感,因此真石漆深受人们青睐。真石漆是一种很稠厚的厚浆型建筑涂料,只需要将彩砂、乳剂、助剂等搅拌均匀即可向装饰面喷涂,通常人们使用搅拌混合设备对需要搅拌的建筑材料搅拌均匀。

2、建筑材料的搅拌,是以几种需要添加混合的材料加入容器内,通过容器内的搅拌件搅动,将容器内的几种建筑材料混合均匀,搅拌均匀后将已搅拌完成的建筑材料倒出即可使用。现有的卧式搅拌混合设备,一般包括壳体、设置于壳体顶部的进料口以及设置于壳体底部的出料口,壳体内还设置有横向搅拌件,壳体外侧壁设置有与横向搅拌件固定连接的转轴以及与驱动转轴转动的电机,通过进料口往壳体内加入原料,启动电机,驱动横向搅拌件将已倒入壳体内的建筑材料搅拌均匀,最后将已搅拌均匀的建筑材料从出料口排出。

3、针对上述中的相关技术,发明人认为使用上述搅拌混合设备搅拌混合真石漆时,因真石漆是一种很稠厚的厚浆型建筑涂料,整体的流动性差,从而导致搅拌完成的真石漆在完成出料之后,依旧还会有一部分真石漆残留在壳体底壁,容易造成浪费,所以该技术仍有改进空间。

技术实现思路

1、为了减少真石漆在搅拌混合设备中的残留,本技术提供一种卧式真石漆搅拌混合设备。

2、本技术提供的一种卧式真石漆搅拌混合设备采用如下的技术方案:

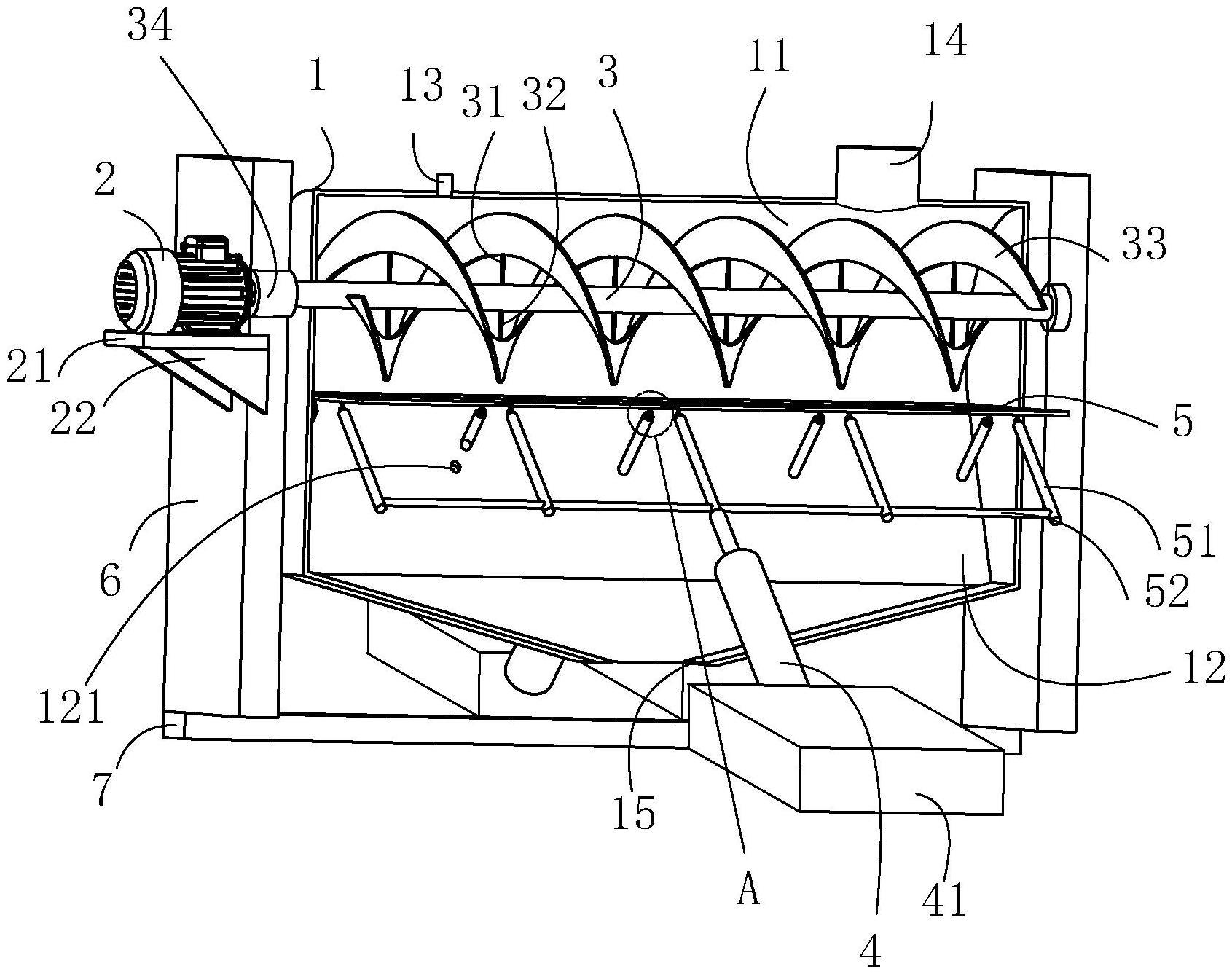

3、一种卧式真石漆搅拌混合设备,包括壳体以及开设于壳体顶部的投料口,其特征在于,所述壳体内部转动连接有搅拌桨片以及驱动搅拌桨片转动的电机,所述壳体底部还开有出料口,且所述壳体底壁均由四周的内侧壁朝向出料口倾斜向下设置。

4、通过采用上述技术方案,壳体内的真石漆搅拌混合完成后,由于壳体的底壁倾斜设置,真石漆在出料过程中更容易在自身重力的作用下沿着倾斜的出料口排出壳体外,从而使得真石漆在出料完成后更加不容易在壳体内侧壁造成残留,有利于减少浪费。

5、优选的,所述壳体内还转动连接有通闭壳体靠近出料口的水平截面的挡板以及设有驱动挡板通闭壳体内靠近出料口的水平截面的驱动件。

6、通过采用上述技术方案,在真石漆材料投入壳体之前,利用驱动件驱动挡板闭合,使得挡板以下的壳体空间封闭,从而使得真石漆材料在投入壳体后,闭合的挡板有利于阻止真石漆材料落入挡板以下的壳体内部空间中。从而使得真石漆在搅拌过程中更容易始终处于壳体底壁的倾斜面以上的空间内,有利于减少真石漆处于挡板以下的壳体内部空间而难以被搅拌桨片带动搅拌混合,导致真石漆材料搅拌混合不合格的情况。

7、优选的,当所述挡板封闭壳体内靠近出料口的水平截面时,所述挡板与倾斜面的最高水平高度齐平。

8、通过采用上述技术方案,使得壳体内可利用的空间达到最大化,在使得挡板不容易对搅拌桨片造成阻碍的前提下更好地保障了壳体内的真石漆都能被完全搅拌到,从而有利于更好地保障真石漆的搅拌效果。

9、优选的,当所述挡板张开至极限位置时,所述挡板靠近壳体底部一侧的侧壁与壳体底壁的倾斜面抵接。

10、通过采用上述技术方案,壳体内部空间的真石漆材料搅拌混合完成后,挡板张开的极限位置可与壳体底壁的倾斜面抵接,使挡板的开口达到最大,减少了挡板对搅拌混合完成的真石漆向出料口排出的阻碍,同时,还使得真石漆不容易黏附于挡板与壳体底壁抵接的一侧,有利于减少浪费。

11、优选的,所述驱动件包括与挡板铰接的推动杆以及驱动推动杆伸缩以联动挡板转动的执行器,所述壳体的侧壁开有供推动杆伸缩的活动孔,所述推动杆远离挡板的一端贯穿活动孔并置于壳体外,所述推动杆远离挡板的一端与执行器固定连接,当所述挡板张开至极限位置时,所述挡板与壳体底壁的倾斜面抵接,且所述挡板封闭活动孔。

12、通过采用上述技术方案,当需要打开出料口时,通过执行器驱动推动杆朝向壳体外运动,从而联动挡板朝向壳体底壁的倾斜面转动,使得挡板靠近壳体底壁的一侧与壳体底壁的倾斜面抵接,从而实现出料口的打开;当需要闭合出料口时,通过执行器驱动推动杆朝向壳体内运动,并联动挡板相互靠近且最终拼接在一起,使得挡板以下的空间被封闭,使得挡板的打开以及封闭只需要通过操作执行器即可实现,操作简单方便。且执行器在启动时可施加足够的驱动力驱动挡板闭合,在停止运行后,还可为推动杆的固定提供支撑力,从而有利于推动杆更好地为挡板提供支撑力,有利于挡板更好地稳定处于封闭状态。同时,由于推动杆远离挡板的一端以及执行器均置于壳体外,使得执行器以及推动杆在驱动过程中均不容易被黏附有真石漆,一方面有利于减少真石漆的浪费,另一方面也有利于减少真石漆对执行器造成的损伤,有利于延长执行器的使用寿命。

13、优选的,所述推动杆设置若干,且若干所述推动杆与同一块挡板的连接位置均处于同一直线上。

14、通过采用上述技术方案,通过若干驱动杆同时驱动挡板转动,使得挡板在转动过程中具有多个受力点,从而使得挡板的转动更加稳定,有利于减少挡板在转动过程中只有与推动杆连接的一个受力点而导致挡板在转动过程中容易出现被卡住的情况;另外,还有利于更好地为挡板提供足够的支撑力,有利于减少挡板在真石漆的重力作用下容易发生形变而导致挡板在转动过程更加容易被卡住的情况,且多根推动杆也有利于更好地分散真石漆对挡板的压力,有利于更好地保护挡板,有利于减少挡板被压坏的情况。

15、优选的,所述推动杆远离挡板的一端还固定连接有长杆,所述长杆与同一块挡板铰接的若干推动杆远离挡板的一端均固定连接。

16、通过采用上述技术方案,通过利用一根长杆同时联动与同一块挡板铰接的若干推动杆活动,使得多根推动杆的驱动只需一个执行器即可完成,无需在每根推动杆上均增设一个驱动件,有利于节约资源。另外,利用一个驱动件同时驱动多根推动杆联动挡板转动,使得多根推动杆对挡板的驱动更加容易达到同步,有利于减少多根推动杆对挡板的驱动力有延迟滞后导致挡板形变而被卡住,难以转动的情况。

17、优选的,所述搅拌桨片呈螺旋状设置。

18、通过采用上述技术方案,螺旋状的搅拌桨片有利于减少搅拌桨片在搅拌时对其中的彩砂的撞击力,使得彩砂在搅拌过程中更加不容易破碎的同时还不容易影响搅拌桨片对黏稠的真石漆的搅拌效果。同时,使得真石漆在搅拌结束后更容易沿着搅拌螺旋状的搅拌桨片流动至壳体内,有利于减少搅拌桨片上的真石漆的残留。

19、优选的,所述壳体内还转动连接有转轴,所述电机驱动转轴转动,所述搅拌桨片固定于转轴上,所述转轴上还固定有桨片支撑杆,所述桨片支撑杆的一端与转轴固定连接,所述桨片支撑杆远离转轴的一端与搅拌桨片固定连接。

20、通过采用上述技术方案,桨片支撑杆有利于更好地提高螺旋状的搅拌桨片的稳定性,使得搅拌桨片更加不容易在搅拌过程中出现晃动的情况,同时,桨片支撑杆还有利于真石漆在搅拌过程中形成紊流,从而有利于螺旋状的搅拌桨片在保护彩砂的同时还有利于真石漆被搅拌得更加均匀。

21、优选的,所述壳体顶部还连通有进气口。

22、通过采用上述技术方案,在出料时,通过往进气口中通入气体,加大壳体内部的气压,有利于加快真石漆的出料速度,同时,还使得真石漆更加不容易残留在壳体内壁,有利于更好地提高生产效率。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.通过在壳体顶部设置进气口,将出料口设置于壳体底部,壳体底壁均由四周的内侧壁朝向出料口倾斜向下设置,真石漆搅拌混合完成后,通过壳体顶部的进气口向壳体充气,增加壳体内的气压,从而形成壳体内部的气压大于大气压力,通过真石漆的重力作用和压强差的作用,真石漆在壳体底壁的倾斜面上流动性更强,有效增加搅拌混合完成的真石漆从壳体内排出的量,减少附着于壳体内部和搅拌桨片的真石漆的量。

25、2.通过在出料筒顶部设置挡板,利用驱动件驱动挡板通闭出料口,当利用驱动件驱动挡板封闭挡板以下的壳体空间时,挡板处于搅拌桨片下方,挡板不容易对搅拌桨片造成阻碍,同时挡板有利于阻止真石漆材料落入挡板以下的壳体内部空间中,从而使得真石漆材料在搅拌混合过程中更容易处于搅拌筒的空间中,有利于减少真石漆落入挡板以下的壳体内部空间而搅拌混合不合格,造成浪费的情况。利用驱动件驱动挡板,可施加足够的驱动力维持挡板的稳定,挡板处于封闭挡板以下的壳体内部空间的状态时,驱动件维持挡板闭合,在搅拌混合中的真石漆的重力作用下挡板不容易出现缝隙,从而减少搅拌混合过程中真石漆落入挡板以下的壳体内部空间造成真石漆浪费的情况。

- 还没有人留言评论。精彩留言会获得点赞!