煤直接液化催化剂制备装置及其开工方法与流程

本发明属于煤化工、煤直接液化领域,具体涉及煤直接液化催化剂制备装置及其开工方法。

背景技术:

1、煤直接液化工艺是以煤炭为原料,在供氢溶剂和催化剂的作用下,通过高温、高压加氢提质反应,生产石脑油、柴油和液化气等产品。该工艺采用的煤直接液化催化剂为纳米级铁系催化剂,催化剂制备装置是煤直接液化工艺的重要装置,对煤液化项目至关重要。该装置以硫酸亚铁、液氨为原料,催化剂煤粉为载体,用化学合成的开工方法制备煤直接液化催化剂,生产工序包括水煤浆制备、催化剂制备、一二段干燥及粉碎、气力输送4个工序。

2、主要工艺过程:洗精煤与水按照一定比例进入溢流型球磨机制成固含量35-45wt%的水煤浆;水煤浆通过煤浆泵送入煤浆配制槽,在煤浆配制槽中加入一定比例的硫酸亚铁溶液,在煤浆配制槽搅拌器的作用下,硫酸亚铁均匀分散在水煤浆悬浮液中;含硫酸亚铁的煤浆通过煤浆泵送入高剪切乳化槽,在高剪切乳化槽中加入一定比例的稀氨水,硫酸亚铁和氨水发生中和反应生产fe(oh)2和(nh4)2so4,难溶于水的fe(oh)2附着在煤浆悬浮液中的催化剂煤粉颗粒表面,易溶于水的(nh4)2so4溶解于煤浆悬浮液中;含fe(oh)2的煤浆通过煤浆泵送入氧化反应器,在氧化反应器中通入工厂空气,煤浆中的fe(oh)2与工厂空气中的o2发生氧化反应生成feooh和h2o;含活性成分feooh的煤浆通过煤浆泵送入过滤液缓冲槽,再经压滤机过滤脱水后得到含水25-35wt%的滤饼;滤饼在贫氧气氛中经催化剂一段干燥、二段干燥、粉碎得到粒度和水分合格的催化剂煤粉;催化剂煤粉通过气力输送系统提升后送入催化剂煤粉仓中供煤直接液化装置使用。

3、煤直接液化催化剂-纳米级铁系催化剂的活性组分为feooh,该催化剂是在水煤浆环境中沉淀、反应的,催化剂参与煤直接液化反应,在制备催化剂过程中不能添加任何减缓煤浆沉降的药剂。feooh具有较强的热敏性,在高温条件下活性成分易分解,活性降低,甚至失活。该催化剂载体为催化剂煤粉,粒度≤74μm的占比≥80%,易燃易爆。因此,在煤直接液化催化剂制备装置开工过程中解决煤浆沉积、控制干燥系统温度和氧气含量是保证装置安全平稳生产的关键,但是目前的煤直接液化催化剂制备装置的开工方法无法解决前述技术问题。

技术实现思路

1、本发明的第一个目的在于提供一种煤直接液化催化剂制备装置,该装置能够获得催化剂煤粉,其能够平稳运行;

2、本发明的第二个目的在于提供一种煤直接液化催化剂制备装置的开工方法,该开工方法简单易操作,开工过程中能够避免水煤浆沉积,避免活性成分分解而活性降低、避免燃爆,保证装置安全平稳生产。

3、为实现本发明的第一个目的,采用以下的技术方案:

4、一种煤直接液化催化剂制备装置,

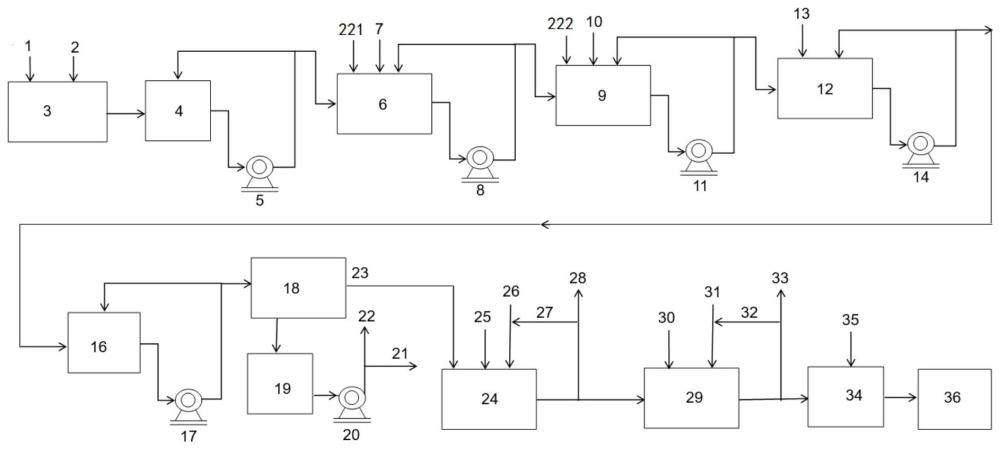

5、包括依次连接的水煤浆制备单元、催化剂制备单元、干燥及粉碎单元和气力输送单元;

6、所述水煤浆制备单元包括依次连接的溢流磨、煤浆出料槽和第一煤浆输送泵,用于配置水煤浆;所述溢流磨设置有工艺水进口和洗精煤入口;煤浆出料槽设置有进料口、循环进口和出料口;所述第一煤浆输送泵的进口端连接至所述煤浆出料槽的出料口,其出口端分别连接至所述煤浆出料槽的循环进口和所述催化剂制备单元的进料口;

7、所述催化剂制备单元包括依次连接的煤浆配制槽、第二煤浆输送泵、高剪切乳化槽、第三煤浆输送泵、氧化反应器、第四煤浆输送泵、过滤液缓冲罐、压滤机进料泵、压滤机、滤液缓冲槽和滤液输送泵;所述煤浆配制槽设置有进料口、硫酸亚铁溶液进口、循环进口和出料口,其进料口连接至所述第一煤浆输送泵的出口端,用于混合获得含硫酸亚铁的水煤浆;所述第二煤浆输送泵的进口端连接至所述煤浆配制槽的出料口,其出口端分别连接至所述煤浆配制槽的循环进口和所述高剪切乳化槽的进料口;所述高剪切乳化槽还设置有氨水进口、循环进口和出料口,用于通入稀氨水和含硫酸亚铁的水煤浆利用氨水与硫酸亚铁反应获得含fe(oh)2的水煤浆;第三煤浆输送泵的进口端连接至所述高剪切乳化槽的出料口,其出口端分别连接至所述高剪切乳化槽的循环进口和所述氧化反应器的进料口;所述氧化反应器还设置有工厂空气进口、循环进口和出料口,用于通入工厂空气和含fe(oh)2的水煤浆并利用工厂空气中的o2与fe(oh)2反应获得含活性成分feooh的水煤浆;所述第四煤浆输送泵的进口端连接至所述氧化反应器的出料口,其出口端分别连接至所述氧化反应器的循环进口和所述过滤液缓冲罐的进料口;所述过滤液缓冲罐还设置有循环进口和出料口;所述压滤机进料泵的进口端连接至所述过滤液缓冲罐的出料口,其出口端分别连接至所述煤浆配制槽的循环进口和所述压滤机的进料口;所述压滤机还设置有滤液出口和滤饼出口,用于对含活性成分feooh的水煤浆进行过滤脱水,获得滤液和滤饼;所述滤液缓冲槽设置有进料口和出料口,且其进料口连接至所述压滤机的滤液出口;所述滤液输送泵的进口端连接至所述滤液缓冲槽的出料口,用于自其出口端将来自所述滤液缓冲槽的滤液输出;所得滤饼用于作为所述干燥及粉碎单元的进料;

8、所述干燥及粉碎单元包括一段干燥单元和二段干燥单元;所述一段干燥单元设置有进料口、一段氮气入口、一段热惰性气体入口和出料口,其进料口连接至所述压滤机的滤饼出口,其出料口分别连接至二段干燥单元的进料口、一段热惰性气体入口和第一排空管线,用于对来自所述催化剂制备单元的滤饼进行一段干燥,并将所得一段干燥催化剂煤粉进料至二段干燥单元,将所得一段干燥废气部分作为一段循环风经一段热惰性气体入口返送至所述一段干燥单元,部分排空;所述二段干燥单元还设置有二段氮气入口、二段热惰性气体入口和出料口,其出料口分别连接至所述气力输送单元的进料口、二段热惰性气体入口和第二排空管线,用于对一段干燥催化剂煤粉进行二段干燥后再进行粉碎和分选得到催化剂煤粉产品,并将所得催化剂煤粉产品进料至所述气力输送单元,将所得二段干燥废气部分作为二段循环风经二段热惰性气体入口返送至所述二段干燥单元,部分排空;

9、所述气力输送单元包括气力输送装置和催化剂煤粉仓,用于将所述干燥及粉碎单元输出的催化剂煤粉提升送至催化剂煤粉仓;所述气力输送装置设置有进料口、第三氮气进口和出料口,其进料口连接至所述二段干燥单元的出料口;所述催化剂煤粉仓设置有进料口,其进料口连接至所述气力输送装置的出料口。

10、本发明的煤直接液化催化剂制备装置,优选地,所述滤液输送泵的出料口设置有外排管线,用于将来自所述滤液缓冲槽的滤液外排。

11、本发明的煤直接液化催化剂制备装置,优选地,所述煤浆配制槽还设置有第一滤液进口;和/或所述高剪切乳化槽还设置有第二滤液进口;

12、所述滤液输送泵的出料口还设置有循环管线,且循环管线分别连接至第一滤液进口和/或第二滤液进口,用于将来自所述滤液缓冲槽的滤液分别送至所述煤浆配制槽和/或所述高剪切乳化槽。

13、为实现本发明的第二个目的,还提供一种煤直接液化催化剂制备装置的开工方法。

14、本发明的开工方法,优选地,煤直接液化催化剂制备工艺依次包括水煤浆制备工序、催化剂制备工序、干燥及粉碎工序和气力输送工序;

15、所述开工方法包括:

16、催化剂制备工序开工前,催化剂制备单元建立水联运,启用各煤浆罐的搅拌器和输送泵,使催化剂制备单元的流体始终处于湍流状态;且向待进入氧化反应器的含fe(oh)2的水煤浆中补充滤液;

17、干燥及粉碎工序开工前,干燥及粉碎单元进行热负荷,同时补充氮气,保持干燥及粉碎单元的氧含量≤10v%。

18、本发明的开工方法,优选地,催化剂制备工序开工前,催化剂制备单元按照如下方法建立水联运:

19、分别向煤浆配制槽、高剪切乳化槽、过滤液缓冲槽进工艺水建立液位,然后分别启动三者各自的搅拌器和对应的第二煤浆输送泵、第三煤浆输送泵及压滤机进料泵,建立三者各自的自循环。

20、本发明的开工方法,优选地,催化剂制备工序开工前,向高剪切乳化槽中补充滤液。

21、本发明的开工方法,优选地,干燥及粉碎工序开工前,热负荷采用100-220℃的热惰性气体进行。

22、本发明的开工方法,优选地,水煤浆制备工序开工前,通过工艺水进口向溢流磨中注入工艺水,溢流磨的溢流进入煤浆出料槽中建立液位至满足搅拌条件后,启动煤浆出料槽内的搅拌器及第一煤浆输送泵,使煤浆出料槽内的物料处于湍流状态,并通过第一煤浆输送泵的出口端至煤浆出料槽的循环进口建立自循环;

23、水煤浆制备工序开工时,分别通过工艺水进口和洗精煤入口将工艺水和洗精煤送入溢流磨中进行研磨,制备成水煤浆,并溢流至煤浆出料槽,用于作为催化剂制备工序的进料;优选水煤浆的浓度为35-45wt%。

24、本发明的开工方法,优选地,催化剂制备工序开工前:

25、分别向煤浆配制槽、高剪切乳化槽、过滤液缓冲槽进工艺水建立液位至满足搅拌条件,然后分别启动三者各自的搅拌器和对应的第二煤浆输送泵、第三煤浆输送泵及压滤机进料泵,建立三者各自的自循环;

26、向氧化反应器进工艺水建立液位至淹没其内塔盘,启动第四煤浆输送泵,建立氧化反应器的自循环;然后经工厂空气进口自下至上向氧化反应器投用工厂空气,氧化反应器内液体自上而下,气液两相逆流运动,液体在工厂空气的作用下形成紊流,减缓水煤浆在塔盘上的沉积;优选向氧化反应器进工艺水建立60%液位;

27、向过滤液缓冲槽中进工艺水,并将其内工艺水通过压滤机进料泵进入压滤机中过滤,所得滤液进入滤液缓冲槽,再经滤液输送泵送入煤浆配制槽中,打通煤浆配制槽、高剪切乳化槽、氧化反应器、过滤液缓冲槽、压滤机、滤液缓冲槽流程,建立大循环;

28、催化剂制备工序开工时:

29、关闭滤液进入煤浆配制槽的流程,水煤浆制备工序所得水煤浆经第一煤浆输送泵送入煤浆配制槽,同时煤浆配制槽经硫酸亚铁溶液进口添加硫酸亚铁溶液,在其内搅拌器的作用下,硫酸亚铁均匀分散在水煤浆悬浮液中,得到含硫酸亚铁的水煤浆;含硫酸亚铁的水煤浆经第二煤浆输送泵送入高剪切乳化槽,同时高剪切乳化槽经氨水进口添加氨水,在其内搅拌器和高速乳化器的作用下,硫酸亚铁和氨水发生中和反应生产fe(oh)2和(nh4)2so4,难溶于水的fe(oh)2附着在水煤浆悬浮液中的催化剂煤粉颗粒表面,易溶于水的(nh4)2so4溶解于煤浆悬浮液中,获得含fe(oh)2的水煤浆;同时经第二滤液进口向高剪切乳化槽中补加滤液,用于稀释含fe(oh)2的水煤浆以降低其浓度,稀释后的含fe(oh)2的水煤浆通过第三煤浆输送泵送入氧化反应器中,氧化反应器经工厂空气进口通入工厂空气,水煤浆中的fe(oh)2与工厂空气中的o2发生氧化反应生成feooh和h2o,获得含活性成分feooh的水煤浆;含活性成分feooh的水煤浆经第四煤浆输送泵送入过滤液缓冲槽,再经压滤机进料泵送入压滤机中过滤除水,得到滤液和滤饼;所得滤液进入滤液缓冲槽后,经滤液输送泵一部分送入高剪切乳化槽中,其余部分外排;所得滤饼作为干燥及粉碎单元的进料。

30、本发明的开工方法,优选地,干燥及粉碎工序开工前,干燥及粉碎单元进行热负荷,同时补充氮气,保持干燥及粉碎单元的氧含量≤10v%;热惰性气体和氮气分别经一段热惰性气体入口和一段氮气入口进入一段干燥单元进行预热和空气置换,输出的一段干燥废气一部分经一段热惰性气体入口送至一段干燥单元循环利用,一部分排空以释放其中的水分;热惰性气体和氮气分别经二段热惰性气体入口和二段氮气入口进入二段干燥单元进行预热和空气置换,输出的二段干燥废气一部分经二段热惰性气体入口送至二段干燥单元循环利用,一部分排空以释放其中的水分;

31、干燥及粉碎工序开工时,催化剂制备工序所得滤饼进入一段干燥单元,控制热惰性气体温度为100-220℃、控制一段干燥单元的氧含量≤10v%、控制作为一段循环风的一段干燥废气的含水量≤50v%,输出一段干燥催化剂煤粉;一段干燥单元输出的一段干燥催化剂煤粉进入二段干燥单元,控制热惰性气体温度为100-220℃、控制二段干燥单元24的氧含量≤10v%、控制作为二段循环风的二段干燥废气的含水量≤50v%,二段干燥后经粉碎和分选,获得催化剂煤粉产品用于气力输送工序进料。

32、本发明的开工方法,优选地,气力输送工序开工前,经第三氮气进口35向气力输送装置通入氮气以置换其内的空气,使其在惰性环境下运行;

33、气力输送工序开工时,气力输送装置接收干燥及粉碎工序所得的催化剂煤粉,并在氮气的动力下将其提升送至催化剂煤粉仓。

34、本发明的有益效果在于:

35、(1)本发明的煤直接液化催化剂制备装置及其开工方法,简单易操作,开工过程中能够避免水煤浆沉积,避免活性成分分解而活性降低、避免燃爆,保证装置安全平稳生产;

36、(2)本发明的煤直接液化催化剂制备装置及其开工方法,通过在催化剂制备工序开工前(即进料前)建立水联运自循环,启用各煤浆罐、高剪切乳化槽的搅拌器,使催化剂制备工序的流体(水煤浆)始终处于湍流状态,避免水煤浆在管线和设备内的沉积;

37、(3)本发明的煤直接液化催化剂制备装置及其开工方法,通过在催化剂制备工序开工前(即进料前)从第一个罐(煤浆配制槽)到最后一个罐(滤液缓冲槽)建立大循环,一方面通过水联运消漏,即通过水联运检测设备阀门、管线法兰是否有漏点,如果有进行消除;另一方面水联运的水可用于催化剂制备单元建立液位,从而节约用水;

38、(4)本发明的煤直接液化催化剂制备装置及其开工方法,通过向待进入氧化反应器的含fe(oh)2的水煤浆中补充滤液,降低进氧化反应器的水煤浆浓度,减缓水煤浆在氧化反应器内塔盘上的沉积;

39、(5)本发明的煤直接液化催化剂制备装置及其开工方法,通过在干燥及粉碎工序开工前(即投料前)对干燥及粉碎单元进行热负荷,同时补充氮气,保持干燥及粉碎单元的氧含量≤10v%,一方面利用热负荷确保干燥及粉碎单元充分预热,避免投料后系统热量不足,短时间急剧升温导致热风炉出口温度过高而引发催化剂煤粉高温失活,保证催化剂煤粉产品质量达标;另一方面通过控制干燥及粉碎工序单元的氧含量≤10v%,使干燥及粉碎单元在贫氧气氛中运行,能够防止催化剂煤粉在高温环境中自燃、爆炸,保证了装置的安全性;

40、(6)本发明的煤直接液化催化剂制备装置及其开工方法,气力输送工序采用氮气作为输送动力,在开工前用氮气充分置换气力输送单元内的空气,保证催化剂煤粉在惰性气氛中输送,确保了管道输送的安全。

- 还没有人留言评论。精彩留言会获得点赞!