卤代硝基苯连续化多段催化加氢的反应装置及其应用方法与流程

本发明涉及化工领域,具体涉及一种卤代硝基苯连续化多段催化加氢的反应装置及其应用方法。

背景技术:

1、卤代苯胺是许多有机化合物的重要中间体,可用于制备药物、染料、聚合物和农药等化学品。传统的合成方法主要采用釜式反应器,其反应过程的局限性包括传质效率相对较低、难以实现连续化生产和催化剂回收困难等等。且该反应通常需要高压、大量溶剂和长时间反应,这对生产效率和环境友好性都带来了挑战。目前采用固定床反应器进行卤代硝基苯催化加氢是技术发展的趋势,然而,固定床液相加氢技术目前还存在气液固三相传质限制、反应选择性低等问题。

2、专利cn 203737216 u介绍了一种用于多相流反应器的上流式气液分布器,该分布器由雨帽、分布盘、气液上升管、进气管、连接体和折流挡板组成。该分布器有助于形成均匀、微小的气泡,这有助于提高气液传质效率,折流挡板和特殊的进气孔设计有助于防止较大的气泡直接进入气液上升管,这有助于维持反应的均匀性。该分布器的结构较为复杂,其性能高度依赖于设计和排布,后期可能需要更多的制造和维护成本。

3、专利cn 215087001 u设计了一种由多级环流反应器和气体压缩机组成的气-液-固三相连续化反应装置。通过在塔底液相出口设置过滤器,这个装置可以确保固相催化剂在反应器内部持续留存,原料气加压后送回反应器气相进口,可以提高原料气的利用率,气体循环管线和液相在过滤器上的冲刷,有助于提高气-液-固三相混合效果。但该装置过滤器的存在可能导致堵塞问题,需要定期维护和清洁,以确保装置的正常运行。

4、专利cn 116585990 a发明了一种耦合强化的气液固三相鼓泡反应器,借助双气体分布器、折流板、搅拌器以及液体分布器的耦合作用,增强了反应器的整体多相流动、热质传递和稳定性。该反应器的设计比传统多相反应器更加复杂,涉及多个部件和组件的精确安装。

技术实现思路

1、有鉴于此,本公开实施例提供一种卤代硝基苯连续化多段催化加氢的反应装置及其应用方法,至少部分解决现有技术中存在的问题。

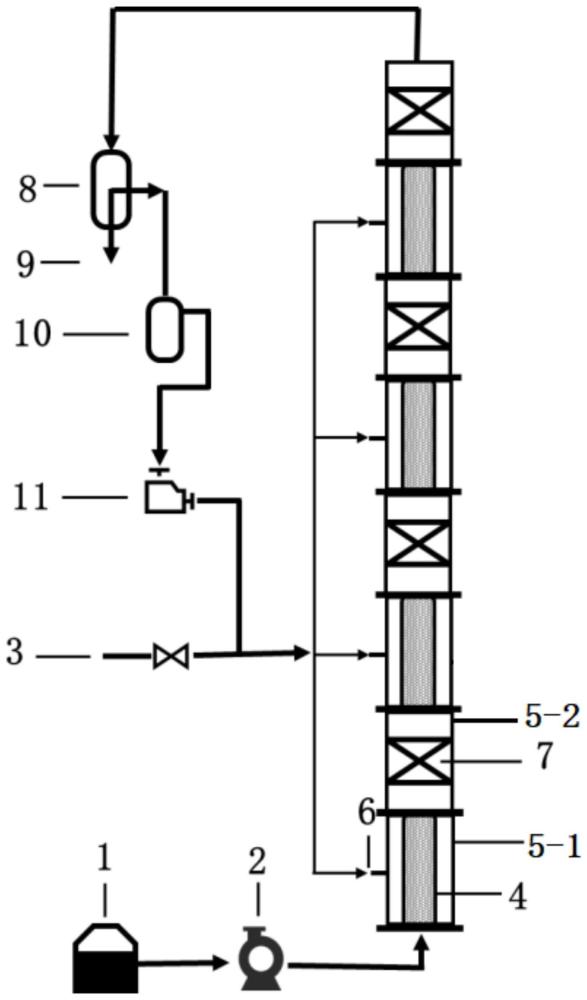

2、本发明实施例公开了一种卤代硝基苯连续化多段催化加氢的反应装置,其包括依次连接的进料装置、多段反应模块、气液分离器、缓冲罐、循环气压缩机;其中:

3、进料装置包括原料罐、高压泵和进料口;每段反应模块包括陶瓷膜气体分布器和催化剂床层;所述陶瓷膜气体分布器包括第一套管以及设置在所述第一套管内的陶瓷膜;所述第一套管的上下两端用密封圈固定,且其旁侧设有进气口;位于最底下的第一套管的下端通过进料口以及高压泵连接至原料罐,上端连接所述催化剂床层;

4、所述催化剂床层包括第二套管和设置在所述第二套管内的催化剂网框;位于最顶部的催化剂床层的下端通过法兰与陶瓷膜气体分布器的上端固定连接,上端则连接至气液分离器;

5、所述气液分离器的出气口连接缓冲罐,所述缓冲罐的出气口通过循环气压缩机连接至各个第一套管的进气口。

6、优选地,所述陶瓷膜材质为氧化铝、氧化钛或者氧化锆,陶瓷膜的孔径范围为200~2000nm,陶瓷膜的通道数量为1、7、9、19和23中的一种,陶瓷膜的直径为1~3cm,陶瓷膜高度为5~15cm。

7、优选地,所述第一套管以及第二套管采用不锈钢材料,其直径相同,为2~5cm;所述反应模块的数量为3~10段。

8、本发明实施例还提供了一种如上述的反应装置的应用方法,其特征在于,包括:

9、通过各段反应模块的进气口向各段反应模块通入氮气置换出内部的空气,并对位于催化剂床层的催化剂在氢气和惰性气体的气氛下进行还原;

10、在还原后将将输入的气体切换成纯氢气,待温度达到反应温度后,由原料罐通过高压泵向最底部的反应模块输入液体原料;

11、纯氢气与液体原料在各个反应模块中反应后,生成的产物通过最底部的催化剂床层输出至气液分离器,所述气液分离器对产物进行气液分离后,将气体从出气口排出至缓冲罐,将反应液从出液口排出,反应液进行油水分离后获得卤代苯胺;

12、所述缓冲罐将气体通过循环气压缩机再输出至各段反应模块的进气口,实现气体的循环利用。

13、优选地,还原气氛为1:1的氢气/氮气或氢气/氩气气氛,还原温度为150~300℃,还原时间为1~3h;反应温度为70~200℃。

14、优选地,氢气的供气流量为10~50ml/min;液体原料为对氯硝基苯、间氯硝基苯、邻氯硝基苯、4-氯-3-硝基甲苯、6-氯-2-硝基甲苯、3,4-二氯硝基苯,其进料流量为1~5ml/min;液体原料在无溶剂或有溶剂条件下进行,在有溶剂条件下,溶剂为甲醇、乙醇、乙酸乙酯和n,n-二甲基甲酰胺,液体原料浓度为0.05~0.5g/ml。

15、优选地,催化剂包括整体式催化剂以及颗粒催化剂,所述整体式催化剂设置在催化剂网框中,所述颗粒催化剂设置在整体式催化剂的通道中;混装后的催化剂床层空隙率为25~40%;整体催化剂载体为蜂窝炭载体或者堇青石载体,壁厚为0.2~0.3mm,孔道直径为1~5mm;颗粒催化剂载体为氧化铝、二氧化硅或者活性炭,颗粒粒径为10~40目。

16、优选地,所述整体催化剂载体的制备方法如下:

17、将整体催化剂载体的直径切割成与第二套管的内径一致,其高度为直径的5~10倍,用砂纸将表面打磨光滑,再用酸溶液对整体催化剂载体进行酸洗,然后用去离子水洗涤至ph为7,干燥后称重m1;

18、在一定浓度的贵金属溶液中加入柠檬酸和乙二醇形成混合液,其中,贵金属溶液、柠檬酸和乙二醇的摩尔比为1:2:1;

19、在80℃水浴下向所述混合液滴加氨水至形成溶胶,对烧杯和溶液进行称重m2,其中,贵金属的浓度为x mg/g;

20、将整体催化剂载体放入溶胶中浸渍,取出后进行干燥,对浸渍后的烧杯和溶液进行称重m3,在马弗炉中焙烧后称重m4,重复上述过程多次,以达到所需的负载量;整体式催化剂负载量计算公示如下:

21、

22、优选地,所述酸性溶液为盐酸、硝酸和硫酸,浓度为10~30wt%;酸洗时间为1~2h;

23、所述金属活性组分为铂、钯、钌、铑中的一种,金属负载量为1.0~5.0wt%;

24、每次浸渍时间为10~30min;

25、每次焙烧温度为300~500℃,每次焙烧时间为0.5~3h。

26、优选地,所述颗粒催化剂载体用去离子水洗去除表面灰分及杂质,再用酸溶液进行酸洗,然后用去离子水洗涤至ph为7,干燥后加入金属溶液在室温下搅拌,随后进行冷冻干燥;其中,酸性溶液为盐酸、硝酸和硫酸,浓度为1~10wt%;酸洗时间为1~2h;所述的金属活性组分为铂、钯、钌、铑中的一种,金属负载量为0.5~5.0wt%;浸渍固液比为1:5~1:10g/l,搅拌时间为1~4h。

27、与现有技术相比,本发明至少具有如下优点:

28、(1)利用气体通过陶瓷膜的多孔结构,在液相被分散成小尺度的微气泡,从而提升了气体在液相中分布的均匀性;

29、(2)使用多段反应模块的结果实现了对反应条件更为精确的控制。每个催化床层和陶瓷膜气体分布器的组合都形成了一个反应模块,根据反应类型进行灵活排布和配置,进一步提高催化反应的效率;

30、(3)颗粒催化剂其多孔结构增加了比表面积,提高反应效率;整体式催化剂其有序的通道结构确保流体在催化剂床中的均匀分布,且有利于减少流体冲击和振动带来的磨损;

31、(4)反应器体积小,稳定安全,操作简便,串联多个反应器即可实现大规模生产。

- 还没有人留言评论。精彩留言会获得点赞!