一种用于粉料混合搅拌设备及其使用方法与流程

本发明属于搅拌,具体是指一种用于粉料混合搅拌设备及其使用方法。

背景技术:

1、粉料混合搅拌设备在工业生产中起着至关重要的作用,特别是在煤矿等行业中,煤粉的混合搅拌工艺对于生产工艺和产品质量有着重要影响,在煤炭加工生产中,煤粉捏混是常见的工艺步骤之一,捏混是指将煤粉与水和分散剂等原料进行初步混合,形成浆体,以便后续的进一步处理或加工,在捏混过程中,煤粉、水和分散剂需要充分混合均匀,以确保后续工序的顺利进行和产品质量的稳定性。

2、然而,目前存在的煤粉捏混设备在实际应用中存在一些问题,首先,传统的干混方式往往无法充分实现煤粉、水和分散剂的均匀混合,由于煤粉和分散剂的颗粒大小、密度等特性不同,干混过程中往往会出现颗粒混合不均匀的情况,导致混合后的浆体存在颗粒大小和分布不均匀的问题,这不仅影响了煤粉的后续加工和应用效果,还可能造成生产工艺的不稳定和产品质量的波动。

技术实现思路

1、针对上述情况,本发明提供了一种用于粉料混合搅拌设备,为了解决传统的干混方式往往无法充分实现煤粉、水和分散剂的均匀混合,由于煤粉和分散剂的颗粒大小、密度等特性不同,干混过程中往往会出现颗粒混合不均匀的情况的问题,本发明提出了粉料雾化式颗粒化捏混机构,超声波发生器能够将煤粉和添加剂溶解在水中,超声波雾化器产生微小的水雾颗粒,微小的水雾颗粒能够充分覆盖煤粉和添加剂,实现了煤粉和添加剂的均匀混合。

2、本发明采取的技术方案如下:本发明提供了一种用于粉料混合搅拌设备,包括搅拌主体,还包括粉料雾化式颗粒化捏混机构和喷洒式湿润搅拌机构,所述粉料雾化式颗粒化捏混机构设置在搅拌主体内,所述喷洒式湿润搅拌机构设置在搅拌主体上;所述粉料雾化式颗粒化捏混机构包括环绕式水雾混合组件、煤粉雾化式混合组件和分散剂雾化式混合组件,所述环绕式水雾混合组件设置在搅拌主体内,所述煤粉雾化式混合组件设置在环绕式水雾混合组件上,所述分散剂雾化式混合组件设置在环绕式水雾混合组件上。

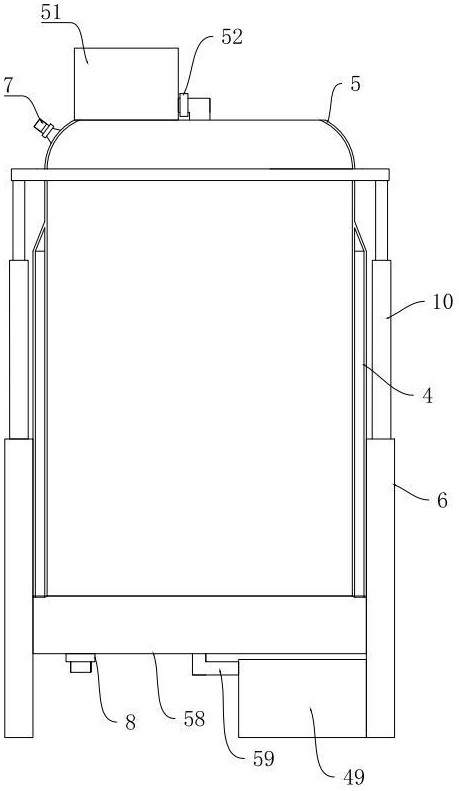

3、进一步地,所述搅拌主体包括支撑架,所述支撑架上设有反应釜,所述反应釜的上端开合设有密封盖一,所述支撑架的上端设有升降气缸的缸座,所述升降气缸的输出端连接密封盖一的一端,所述密封盖一上设有泄压阀,所述反应釜的下端贯通连接有出料口,所述出料口上设有电子阀门一。

4、进一步地,所述环绕式水雾混合组件包括环形滑槽,所述环形滑槽设于反应釜的内侧壁上端,所述环形滑槽内滑动设有滑块,所述滑块上设有连接杆,所述连接杆的一端设有固定架,所述反应釜的底壁上转动设有转动轴,所述转动轴的侧壁上端套接有中心齿轮,所述反应釜的内侧壁上设有内齿环,所述转动轴的侧壁下端设有搅拌杆一。

5、进一步地,所述煤粉雾化式混合组件包括自转式雾化滚筒、空化震动式粉料搅拌组件和气流内循环水雾扩散组件,所述自转式雾化滚筒设置在固定架上,所述空化震动式粉料搅拌组件设置在自转式雾化滚筒内,所述气流内循环水雾扩散组件设置在自转式雾化滚筒上,所述转动轴和反应釜的连接处设有密封圈。

6、进一步地,所述自转式雾化滚筒包括雾化转筒,所述雾化转筒转动套接在固定架上,所述雾化转筒上套接有行星齿轮,所述行星齿轮和内齿环啮合转动相连,所述行星齿轮和中心齿轮啮合转动相连,所述雾化转筒的上端设有进料口,所述进料口的上端可拆卸设有密封盖二,所述雾化转筒的外侧壁上端设有出雾孔,所述雾化转筒的外侧壁下端设有搅拌杆二。

7、进一步地,所述空化震动式粉料搅拌组件包括超声波发生器,所述超声波发生器设于雾化转筒的内部底端,所述雾化转筒的内侧壁下端设有格网,所述雾化转筒的内侧壁上设有滑动槽,所述滑动槽内滑动设有滑轮,所述滑轮的一端连接有漂浮架,所述漂浮架上设有超声波雾化器,所述漂浮架的上端设有气囊。

8、进一步地,所述气流内循环水雾扩散组件包括l型气流循环管,所述l型气流循环管设于雾化转筒内,所述l型气流循环管的上端设有进气口,所述l型气流循环管的下端设有气流内循环水雾扩散组件,所述l型气流循环管内设有风扇;所述分散剂雾化式混合组件设置在固定架上,所述分散剂雾化式混合组件和煤粉雾化式混合组件结构相同。

9、进一步地,所述喷洒式湿润搅拌机构包括蒸汽混合式颗粒细化组件和环形喷洒式注水组件,所述蒸汽混合式颗粒细化组件设置在反应釜的下端,所述环形喷洒式注水组件设置在密封盖一上;所述蒸汽混合式颗粒细化组件包括设备腔,所述设备腔设于反应釜的下端,所述设备腔的内部上端设于电机,所述电机的输出端设有锥齿轮一,所述转动轴下端贯通连接有锥齿轮二的一侧,所述锥齿轮二的另一侧贯通连接有轴承一的一侧,所述轴承一的另一侧贯通连接有输出管的一端,所述输出管的另一端贯通连接有蒸汽发生器的输出端,所述蒸汽发生器设于支撑架的侧壁下端,所述输出管上设有电子阀门二,所述转动轴的外侧壁下端设有蒸汽出孔。

10、进一步地,所述环形喷洒式注水组件包括水箱,所述水箱设于密封盖一的上端,所述水箱的输出端贯通连接有水泵的输入端,所述水箱的输出端上设有电子阀门三,所述水泵的输出端贯通连接有伸缩管的一端,所述伸缩管的另一端贯通连接有轴承二的一侧,所述轴承二的另一侧贯通连接中心齿轮的上侧,所述转动轴的内侧壁下端设有隔块,所述转动轴的外侧壁上贯通连接有洒水喷头,所述隔块设于洒水喷头的下端。

11、本方案还公开了一种用于粉料混合搅拌设备及的使用方法,主要包括如下步骤:

12、步骤一:升降气缸输出端运动带动密封盖一向上运动,将密封盖二打开后,将煤粉和水导入雾化转筒内,水位低于出雾孔,此时漂浮架在气囊的作用下漂浮至水面,将分散剂和水同样放入分散剂雾化式混合组件中的雾化滚筒内,关闭密封盖一,启动超声波发生器,利用超声波发生器的空化效应将煤粉水进行混合,混合完成后,启动超声波雾化器将煤粉水进行雾化,风扇启动后向雾化转筒内吹气流,将雾化转筒内产生的水雾从出雾孔处吹出至反应釜内,分散剂雾化式混合组件内的分散剂混合物雾化步骤相同;

13、步骤二:电机输出端转动带动锥齿轮一转动,锥齿轮一转动带动锥齿轮二转动,锥齿轮二转动带动转动轴转动,转动轴转动带动搅拌杆一和中心齿轮转动,中心齿轮转动带动行星齿轮转动,行星齿轮转动带动雾化转筒自转的同时以中心齿轮为圆心进行公转,雾化转筒转动带动搅拌杆二转动,对雾化后的煤粉和分散剂进行混合搅拌,煤粉和分散剂的水雾颗粒,这些微小的水雾颗粒能够充分覆盖煤粉和添加剂,实现了煤粉和添加剂的均匀混合;

14、步骤三:启动蒸汽发生器和电子阀门二,蒸汽通过输出管进入转动轴内,通过蒸汽出孔喷出,和雾化的水雾混合,水蒸气的作用可以促进添加剂和煤粉颗粒表面的溶解和吸附,有助于加速添加剂的溶解过程,提高添加剂与煤粉的结合效果,从而增强了煤浆的稳定性和可流动性,泄压阀的作用是释放反应釜内过大的压力;

15、步骤四:蒸汽水雾混合完成后,打开电子阀门三和水泵,将水箱内的水通过洒水喷头喷出,使煤粉颗粒、分散剂颗粒与水充分接触并形成浆体,通过搅拌杆一进行湿润搅拌,搅拌完成后,打开电子阀门一,从出料口处进行收集。

16、采用上述结构本发明取得的有益效果如下:本发明提供了一种用于粉料混合搅拌设备,实现了如下有益效果:

17、(1)为了解决传统的干混方式往往无法充分实现煤粉、水和分散剂的均匀混合,由于煤粉和分散剂的颗粒大小、密度等特性不同,干混过程中往往会出现颗粒混合不均匀的情况的问题,本发明提出了粉料雾化式颗粒化捏混机构,超声波发生器能够将煤粉和添加剂溶解在水中,超声波雾化器产生微小的水雾颗粒,微小的水雾颗粒能够充分覆盖煤粉和添加剂,实现了煤粉和添加剂的均匀混合。

18、(2)通过粉料雾化式颗粒化捏混机构,水雾中的微小颗粒具有较大的表面积,能够增加与空气接触的表面积,从而提高煤粉和添加剂的吸收效率。这有助于提高煤粉和添加剂的利用率。

19、(3)通过粉料雾化式颗粒化捏混机构,通过将煤粉溶解在水中,并利用超声波雾化器产生水雾,可以有效降低煤粉的粉尘产生,减少环境污染和安全风险。

20、(4)通过粉料雾化式颗粒化捏混机构,相比于传统的干混搅拌方式,使用水雾雾化的方法可以减少能源消耗,并且不产生粉尘污染。

21、(5)通过粉料雾化式颗粒化捏混机构,超声波雾化器的输出功率和频率可以进行调节,可以根据需要调整水雾颗粒的大小和分布,从而实现对煤粉和添加剂混合过程的精确控制。

22、(6)为了进一步提高实用性和可推广性,本发明提出了蒸汽混合式颗粒细化组件,水蒸气的作用可以促进添加剂和煤粉颗粒表面的溶解和吸附,有助于加速添加剂的溶解过程,提高添加剂与煤粉的结合效果,从而增强了煤浆的稳定性和可流动性。

23、(7)通过蒸汽混合式颗粒细化组件,水雾和水蒸气的作用可以促进煤粉颗粒的细化,使其粒径更加均匀,提高煤粉的分散性和可流动性。

24、(8)通过蒸汽混合式颗粒细化组件,蒸汽的加入可以调节混合搅拌过程中的温度,有助于控制反应速率和混合效果,保证混合过程的稳定性。

25、(9)通过蒸汽混合式颗粒细化组件,利用蒸汽作为加热介质,避免了其他传统加热方式可能产生的烟尘、废气等环境污染问题,具有较好的环保性。

26、(10)泄压阀的作用是释放反应釜内过大的压力。

- 还没有人留言评论。精彩留言会获得点赞!