一种油渣吊装分离设备的制作方法

1.本实用新型涉及油渣吊装设备技术领域,具体的说是一种油渣吊装分离设备。

背景技术:

2.生物油炼制过程中,需要将炼油设备内产生的油渣捞出,通过为了提高生物油的收得率,需要对捞出的油脂携带的生物油进行分离。

3.现有的生物油炼制过程中,首先需要使用捞渣工具将油渣捞出,然后将油渣倒入分离设备内,分离设备利用外力挤压等方式,将油渣与生物油进行分离,最后再将分离设备中的分离后的油渣捞出。

4.但是,发明人发现,现有技术中的操作方式具备较多的中间过程,导致工序繁琐,生产效率受到影响。

技术实现要素:

5.根据以上现有技术的不足,本实用新型提出了一种油渣吊装分离设备,致力于简化中间过程,提高生产效率。

6.本实用新型解决其技术问题采用以下技术方案来实现:

7.为了实现上述发明目的,本实用新型提供了一种油渣吊装分离设备,包括

8.箱体,所述箱体内设置有分离腔;

9.分离底座,转动设置于所述分离腔内;

10.驱动电机,固定安装于所述箱体的底部,所述驱动电机的输出轴连接至所述分离底座;

11.吊装分离组件,用于承载油渣,可拆卸的与所述分离底座连接;

12.其中,所述驱动电机转动使所述吊装分离组件产生离心力,以使油渣与生物油分离。

13.作为一种可选的实施方式,所述吊装分离组件包括

14.支撑轴,竖直设置,所述支撑轴的底端设置有连接块,所述支撑轴的顶端设置有吊环;

15.多根支撑骨架,沿所述支撑轴的轴向设置,所述支撑骨架的底端与所述支撑轴的底端固定连接;

16.第一筛网,固定安装于所述支撑骨架上,所述第一筛网呈向下凹的弧面。

17.作为一种可选的实施方式,所述分离底座上设置有电磁铁,所述连接块为铁磁体,所述吊装分离组件与所述分离底座磁力连接。

18.作为一种可选的实施方式,所述支撑轴上还设置有支撑轴承,所述箱体内设置有辅助支架,所述辅助支架与所述支撑轴承可拆卸的连接。

19.作为一种可选的实施方式,所述吊装分离组件还包括

20.滑套,套接于所述支撑轴上,所述滑套能够沿着所述支撑轴限定的方向移动;

21.辅助骨架,沿所述支撑轴的轴向设置,所述辅助骨架的顶端与所述滑套固定连接;

22.第二筛网,固定安装于所述辅助骨架上,所述第二筛网呈向上凸的弧面。

23.作为一种可选的实施方式,所述箱体底部设置有出油口。

24.作为一种可选的实施方式,所述箱体的底部倾斜设置,所述出油口设置于所述箱体底部最低处。

25.作为一种可选的实施方式,所述出油口处设置有滤板。

26.本实用新型的有益效果是:

27.相对于传统方式而言,本实用新型中,通过设置可拆卸的吊装分离组件,将传统的捞渣工具与分离设备合二为一,从而减少“将捞渣工具内的油渣倒入分离设备”这一工序,有效的简化了操作工序,提高了生产效率。

附图说明

28.下面结合附图和实施例对本实用新型进一步说明。

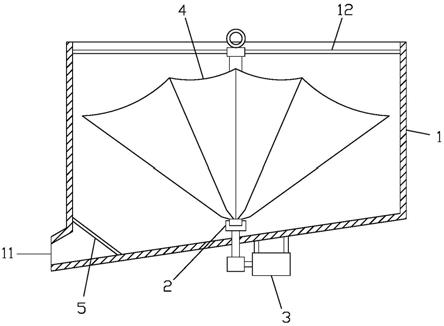

29.图1为本具体实施方式的主视图;

30.图2为一种实施方式的吊装分离组件的局部示意图;

31.图3为另一种实施方式的吊装分离组件的剖视图。

32.图中,1-箱体,11-出油口,12-辅助支架,2-分离底座,3-驱动电机,4-吊装分离组件,41-支撑轴,42-连接块,43-吊环,44-支撑轴承,45-支撑骨架,46-第一筛网,47-滑套,48-辅助骨架,49-第二筛网,5-滤板。

具体实施方式

33.下面通过对实施例的描述,本实用新型的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理、制造工艺及操作使用方法等,作进一步详细的说明,以帮助本领域技术人员对本实用新型的发明构思、技术方案有更完整、准确和深入的理解。

34.为了实现上述发明目的,本实用新型提供了一种油渣吊装分离设备,如图1-3所示,包括

35.箱体1,所述箱体1内设置有分离腔;

36.分离底座2,转动设置于所述分离腔内;

37.驱动电机3,固定安装于所述箱体1的底部,所述驱动电机3的输出轴连接至所述分离底座2;

38.吊装分离组件4,用于承载油渣,可拆卸的与所述分离底座2连接;

39.其中,所述驱动电机3转动使所述吊装分离组件4产生离心力,以使油渣与生物油分离。

40.本实用新型中,通过将吊装分离组件4与分离底座2设置成可拆卸的状态,当需要将炼油设备内的油渣捞出时,该吊装分离组件4作为捞渣工具,直接浸入炼油设备内,将油渣捞出,然后将承载有油渣的吊装分离组件4放置于分离腔内,使其与分离底座2固定连接,启动驱动电机3,驱动电机3带动分离底座2转动,分离底座2带动吊装分离组件4转动,从而产生离心力,使混在油渣内的液态生物油从吊装分离组件4中漏入分离腔内,实现生物油的

分离,当分离完毕后,再将吊装分离组件4与分离底座2之间的连接断开,将吊装分离组件4吊出,最后倾倒出其中剩余的油渣,从而完成油渣的固液分离。相对于传统方式而言,本实用新型中,通过设置可拆卸的吊装分离组件4,将传统的捞渣工具与分离设备合二为一,从而减少“将捞渣工具内的油渣倒入分离设备”这一工序,有效的简化了操作工序,提高了生产效率。

41.作为一种可选的实施方式,如图2所示,所述吊装分离组件4包括

42.支撑轴41,竖直设置,所述支撑轴41的底端设置有连接块42,所述支撑轴41的顶端设置有吊环43;

43.多根支撑骨架45,沿所述支撑轴41的轴向设置,所述支撑骨架45的底端与所述支撑轴41的底端固定连接;

44.第一筛网46,固定安装于所述支撑骨架45上,所述第一筛网46呈向下凹的弧面。

45.如此,吊装分离组件4类似倒置的直柄伞,一方面即方便作为捞渣工具使用,另一方面也能够作为离心分离时承载油渣的承载器,结构简单且使用便捷。

46.可选的,所述分离底座2上设置有电磁铁,所述连接块42为铁磁体,所述吊装分离组件4与所述分离底座2磁力连接。如此,能够便捷的实现吊装分离组件4与分离底座2的安装或者拆卸。

47.可选的,所述支撑轴41上还设置有支撑轴承44,所述箱体1内设置有辅助支架12,所述辅助支架12与所述支撑轴承44可拆卸的连接。如此,能够保证支撑底座带动吊装分离组件4转动时,具有很好的稳定性。

48.可选的,如图3所示,所述吊装分离组件4还包括

49.滑套47,套接于所述支撑轴41上,所述滑套47能够沿着所述支撑轴41限定的方向移动;

50.辅助骨架48,沿所述支撑轴41的轴向设置,所述辅助骨架48的顶端与所述滑套47固定连接;

51.第二筛网49,固定安装于所述辅助骨架48上,所述第二筛网49呈向上凸的弧面。

52.如此,离心分离时,第二筛网49扣合在第一筛网46上,通过第二筛网49的设置,能够与第一筛网46配合,避免第一筛网46上的油渣溢出,优化离心效果。

53.作为一种可选的实施方式,所述箱体1底部设置有出油口11。如此,便于排出分离的生物油。

54.可选的,所述箱体1的底部倾斜设置,所述出油口11设置于所述箱体1底部最低处。

55.可选的,所述出油口11处设置有滤板5。如此,能够过滤生物油中的小颗粒。

56.上面对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。本实用新型的保护范围应该以权利要求书所限定的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1