一种球形石墨分级机的制作方法

1.本实用新型属于球形石墨生产设备技术领域,具体是指一种球形石墨分级机。

背景技术:

2.球形石墨是以优质高碳天然鳞片石墨为原料、采用先进加工工艺对石墨表面进行改性处理,生产的不同细度,形似椭圆球形的石墨产品,球形石墨材料具有良好的导电性,结晶度高,成本低,理论嵌锂容量高,充放电电位低且平坦等特点,是作为锂离子电池负极材料重要部分,是国内外锂离子电池生产用负极材料的换代产品。具有优良的导电性和化学稳定性,充放电容量高,循环寿命长,绿色环保。

3.球形石墨在生产过程中会根据不同粒径大小进行分级筛选,现有的分级机对球形石墨进行分级的过程为:石墨从球形石墨进料口进入筛选腔室内,在筛选腔室中二次进风口会对球形石墨中的粗料和细料发生风筛作用,将球形石墨物料的粗料和细料进行分离,而后筛选腔室内的分级叶轮根据离心力和向心力的作用将球形石墨物料的粗料和细料进行筛选分级,由于分级叶轮通过周面的叶片进行筛选分级,为提高分级效率,因此需要球形石墨的物料均匀于分级叶轮的周面侧方,但是现有的二次进风口对球形石墨进行风筛吹理时,无法使球形石墨均匀分布至分级叶轮的周面侧方。

技术实现要素:

4.本实用新型的目的在于提供一种球形石墨分级机,工作时使球形石墨物料均匀分布于分级叶轮的周面外侧,提升球形石墨的分级筛选效率。

5.为达到上述技术目的,本实用新型的技术方案:

6.一种球形石墨分级机,包括壳体,所述壳体顶部设有驱动电机,所述壳体内上部设有细料管道,所述细料管道的出口一端穿出所述壳体侧壁,所述细料管道的进口一端竖向朝下设置,所述细料管道的进口一端转动安装有分级叶轮,所述驱动电机驱动连接有驱动轴,所述驱动轴伸入所述细料管道内驱动连接所述分级叶轮,所述壳体内位于所述分级叶轮下方设有进料管道,所述进料管道的进料端连接有风机,所述进料管道的出料口朝上设置,所述壳体的底部设有粗料出口,所述进料管道和所述分级叶轮之间的位置设置有二次出气管道,所述二次出气管道的出气口朝向上侧设置,所述出气口上方固定设有锥形帽,所述锥形帽和二次出气管道的出气口之间设有环形出气口。

7.作为进一步优化的方案,所述分级叶轮的下端面中心设置有分配锥。

8.作为进一步优化的方案,所述二次出气管道的出气口部分内部中心固定设置有固定杆,所述固定杆下端固定设置在所述二次出气管道的管壁上,所述固定杆靠近所述二次出气管道的出气口的侧壁位置设置有三个支撑杆,三个所述支撑杆固定连接所述固定杆,所述固定杆的顶端固定安装所述锥形帽。

9.作为进一步优化的方案,所述锥形帽的底面面积大于所述二次出气管道的出气口口径面积,所述二次出气管道的出气口侧壁位置为倾斜喇叭状。

10.作为进一步优化的方案,所述壳体从上至下依次分为壳体顶座、分料腔室和粗料排放腔;

11.所述驱动电机固定设置在所述壳体顶座的顶部,所述细料管道固定设置在所述壳体顶座下侧,所述细料管道的出口一端穿出所述壳体顶座的侧壁,所述壳体顶座下端法兰连接所述分料腔室上端,旋转设置在所述细料管道进口端的分级叶轮伸入所述分料腔室内的上部,所述二次出气管道设置在所述分料腔室的中部位置,所述粗料排放腔上端法兰连接所述分料腔室的下端,所述进料管道穿过所述粗料排放腔伸入所述分料腔室内的下部。

12.由于采用上述技术方案,本实用新型的有益效果:

13.工作时,风机发动将球形石墨吹入进料管道,进料管道将球形石墨排放入壳体内部,驱动电机驱动分级叶轮转动,分级叶轮会产生一定的向心力和离心力,球形石墨在向分级叶轮方向运动的过程中,二次出气管道的环形出气口向外侧环向喷射气流,从而发生气筛作用,由于球形石墨中粗料和细料的质量不同,气流将球形石墨中的粗料和细料吹理分离,使球形石墨分散为粗料细料分离的环形带状,由于二次出气管道位于分级叶轮下方,因此环形带状的球形石墨向分级叶轮周面外侧位置运动,并且通过分级叶轮的向心力和离心力作用,球形石墨中质量较大的粗料被分级叶轮的向心力甩送至壳体内壁,并从壳体内壁下侧的粗料出口排出,而球形石墨中质量较小的细料被分级叶轮的离心力吸入细料管道内,最终从细料管道的出料端排出,通过以上原来构造,使球形石墨物料均匀分布于分级叶轮的周面外侧,从而提升球形石墨的分级筛选效率。

附图说明

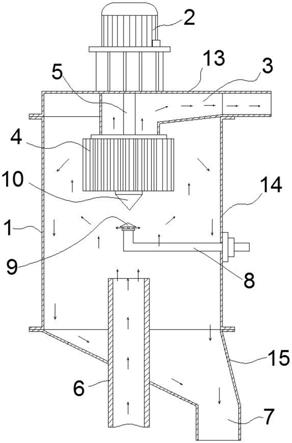

14.图1是本实施例中球形石墨分级机的内部结构示意图;

15.图2是本实施例中二次出风管道的出风口结构示意图;

16.附图中,1

‑

壳体,2

‑

驱动电机,3

‑

细料管道,4

‑

分级叶轮,5

‑

驱动轴,6

‑

进料管道,7

‑

粗料出口,8

‑

二次出气管道,9

‑

锥形帽,10

‑

分配锥,11

‑

固定杆,12

‑

支撑杆,13

‑

壳体顶座,14

‑

分料腔室,15

‑

粗料排放腔。

具体实施方式

17.下面结合具体实施方式对本实用新型作进一步的说明。其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本实用新型的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

18.本实用新型实施例的附图中相同或相似的标号对应相同或相似的部件;在本实用新型的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

19.如图1和图2共同所示,一种球形石墨分级机,包括壳体1,壳体1顶部设有驱动电机2,壳体1内上部设有细料管道3,细料管道3的出口一端穿出壳体1侧壁,细料管道3的进口一

端竖向朝下设置,细料管道3的进口一端转动安装有分级叶轮4,驱动电机2驱动连接有驱动轴5,驱动轴5伸入细料管道3内驱动连接分级叶轮4,壳体1内位于分级叶轮4下方设有进料管道6,进料管道6的进料端连接有风机,进料管道6的出料口朝上设置,壳体1的底部设有粗料出口7,进料管道6和分级叶轮4之间的位置设置有二次出气管道8,二次出气管道8的出气口朝向上侧设置,出气口上方固定设有锥形帽9,锥形帽9和二次出气管道8的出气口之间设有环形出气口。

20.工作时,风机发动将球形石墨吹入进料管道6,进料管道6将球形石墨排放入壳体1内部,驱动电机2驱动分级叶轮4转动,分级叶轮4会产生一定的向心力和离心力(属于常见的现有技术,本文不进行赘述),球形石墨在向分级叶轮4方向运动的过程中,二次出气管道8的环形出气口向外侧环向喷射气流,从而发生气筛作用,由于球形石墨中粗料和细料的质量不同,气流将球形石墨中的粗料和细料吹理分离,使球形石墨分散为粗料细料分离的环形带状,由于二次出气管道8位于分级叶轮4正下方,因此环形带状的球形石墨向分级叶轮4周面外侧位置运动,并且通过分级叶轮4的向心力和离心力作用,球形石墨中质量较大的粗料被分级叶轮4的向心力甩送至壳体1内壁,并从壳体1内壁下侧的粗料出口7排出,而球形石墨中质量较小的细料被分级叶轮4的离心力吸入细料管道3内,最终从细料管道3的出料端排出,通过以上原来构造,使球形石墨物料均匀分布于分级叶轮4的周面外侧,从而提升球形石墨的分级筛选效率。

21.本实施例中,分级叶轮4的下端面中心设置有分配锥10(属现有技术中的特征),分配锥10会产生环形气流,帮助球形石墨分布为环状。

22.本实施例中,二次出气管道8的出气口部分内部中心固定设置有固定杆11,固定杆11下端固定设置在二次出气管道8的管壁上,固定杆11靠近二次出气管道8的出气口的侧壁位置设置有三个支撑杆12,三个支撑杆12固定连接固定杆11,固定杆11的顶端固定安装锥形帽9,通过以上结构,保证锥形帽9与二次出气管道8管壁稳定连接。

23.本实施例中,锥形帽9的底面面积大于二次出气管道8的出气口口径面积,二次出气管道8的出气口侧壁位置为倾斜喇叭状,利于环形气流的稳定排放。

24.本实施例中,壳体1从上至下依次分为壳体顶座13、分料腔室14和粗料排放腔15;

25.驱动电机2固定设置在壳体顶座13的顶部,细料管道3固定设置在壳体顶座13下侧,细料管道3的出口一端穿出壳体顶座13的侧壁,壳体顶座13下端法兰连接分料腔室14上端,旋转设置在细料管道3进口端的分级叶轮4伸入分料腔室14内的上部,二次出气管道8设置在分料腔室14的中部位置,粗料排放腔15上端法兰连接分料腔室14的下端,进料管道6穿过粗料排放腔15伸入分料腔室14内的下部,通过以上结构构造,对设备构造合理布局,便于生产安装。

26.以上所述本实用新型的具体实施方式,并不构成对本实用新型保护范围的限定。任何根据本实用新型的技术构思所做出的各种其他相应的改变与变形,均应包含在本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1