一种钢构件数据处理系统的制作方法

1.本发明属于钢材加工设备技术领域,更具体地说,特别涉及一种钢构件数据处理系统。

背景技术:

2.近年来,我国钢结构行业快速发展,作为装配式建筑的主流应用形式之一,目前正受到国家以及地方政府的大力推崇,不少地区针对钢结构的产业化发展出台了相应的规划与优惠政策。我国建筑钢结构行业得到快速发展,钢结构是绿色、环保、可持续发展的产业;钢结构建筑具备装配式建筑特性,建造过程符合绿色建筑的要求,是建筑工业化的主要发展方向。

3.基于上述,现有的钢材生产过程仍以产线工人的手动加工为主,尤其在对钢材的倒角与分料工序中,这类问题就将更加突出,大量的人工加工既费时费力,又会使得工人造成安装隐患问题。

4.于是,有鉴于此,针对现有的结构及缺失予以研究改良,提供一种钢构件数据处理系统,以期达到更具有更加实用价值性的目的。

技术实现要素:

5.为了解决上述技术问题,本发明提供一种钢构件数据处理系统,以解决现有的钢材生产过程仍以产线工人的手动加工为主,尤其在对钢材的倒角与分料工序中,这类问题就将更加突出,大量的人工加工既费时费力,又会使得工人造成安装隐患问题。

6.本发明钢构件数据处理系统的目的与功效,由以下具体技术手段所达成:

7.一种钢构件数据处理系统,包括生产平台;

8.生产平台,所述生产平台为水平架结构,生产平台的右端位置设置有转向结构,生产平台左端位置安装有四组倒角组件,倒角组件包括有:所述导向轮,导向轮为漏斗结构,导向轮外壁采用砂轮材质,安装架左端长槽上转动安装有四组导向轮;所述滑动架,滑动架为矩形框结构,滑动架上设置有竖向杆,竖向杆上转动安装有导向轮,滑动架的左右端位置均开设有滑槽,滑动架通过外滑槽滑动安装在长槽上,滑动架后端固定有导向柱,导向柱上加装有弹簧,滑动架共设置有四组,通过四组滑动架与八组导向轮,实现了更好的对钢材的导向加工;所述导向侧板,导向侧板固定安装在滑动架左端位置,导向侧板与滑动架之间呈四十五度,生产平台后端位置设置有分料装置。

9.进一步的,所述生产平台包括有:

10.安装架,安装架的前端固定有挡板,挡板为竖向结构,安装架上开设有矩形开槽,安装架左端位置开设有四组长槽,长槽直接通向安装架的前端;

11.传送轴,传送轴为滚轴结构,传送轴转动安装在安装架的矩形槽上,传送轴呈阵列方式排布;

12.生产平台还包括有:

13.升降架,升降架有矩形架连接组成,升降架与输送架结构相同,输送架的矩形架长于升降架的矩形架,,升降架与输送架的左右端面上均设置有滑动块,升降架滑动安装在安装架的矩形槽前端,输送架滑动安装在安装架的后端位置,输送架与升降架设置为相互贴近的结构,升降架与输送架的每组矩形块的顶部均安装有传动带。

14.进一步的,所述生产平台还包括有:

15.调节轮,调节轮为偏心轮结构,调节轮由长轴相互串联固定,调节轮共设置有并排的两组,两组调节轮均转动安装在安装架底部,调节轮顶端与输送架底部相互接触;

16.调节块,调节块固定在传动杆上,传动杆转动安装在安装架的底部,传动杆与调节轮相互垂直,调节轮与传动杆通过蜗轮蜗杆连接,调节块为旋钮结构,调节块外端面的中间位置开设有内六角凹槽。

17.进一步的,所述转向结构包括有:

18.固定板,固定板固定在安装架顶面右侧位置,固定板上设置有三组通孔;

19.限位板,限位板为l形结构,限位板右端设置有三组安装柱,每组安装柱上均加装有弹簧,限位板的左端安装有导向带,导向带由四组滚轴支撑,导向带的滚轴安装位置加装有板簧;

20.外滑架,外滑架为y形架结构,外滑架安装在安装架的前端右侧,外滑架顶部固定在限位板上,外滑架底部安装有转轮;

21.控制板,控制板为横向板结构,控制板上开设有斜滑槽,斜滑槽呈阵列方式排布,控制板的斜槽内滑槽有导向头,导向头固定在升降架上,控制板右端与拉带相互连接,拉带的另一端固定在安装架上,外滑架底部转轮顶在拉带上。

22.进一步的,所述分料装置包括有:

23.分料板,分料板铰接安装在安装架的后端位置,分料板外壁安装有传送带;

24.输送带,输送带共设置为两层,顶部输送带与安装架处与相同水平线上,底部输送带长于顶部输送带。

25.外滑框,外滑框为长条结构,外滑框固定在分料板的左右端面上;

26.外滑块,外滑块为矩形块结构,外滑块滑动安装在外滑框上,外滑块外壁上拧接有螺栓,外滑块底部外端设有连接轴;

27.支撑杆,支撑杆为长杆形状,支撑杆采用伸缩结构,支撑杆内设置有弹簧,支撑杆根部铰接安装在安装架后端底部,支撑杆末端连接在外滑块的连接轴上。

28.进一步的,所述处理系统由边缘计算机与数字孪生系统、钢结构制造智能管理平台、钢结构数据处理系统、机器人离线编程软件、加工数据生产软件、钢结构深化设计bim模型、组成:

29.数据一中:钢结构深化设计bim模型会将数据传输到钢结构数据处理系统中,钢结构数据处理系统在将数据处理传输到钢结构制造智能管理平台,实现对钢结构的初步处理;

30.数据二中:钢结构深化设计bim模型同时会将数据传输到加工数据生产软件内,加工数据生产软件处理后将数据传输到机器人离线编程软件,机器人离线编程软件设置在钢结构制造智能管理平台内,实现了对钢结构的加工处理;

31.最终钢结构制造智能管理平台会与边缘计算机与数字孪生系统实现数据的处理。

32.与现有技术相比,本发明具有如下有益效果:

33.本发明的倒角组件中,通过漏斗结构的导向轮,实现了更好的与钢材菱角配合接触,通过将导向轮的外壁设置为砂轮结构,实现了对钢材边角的打磨,通过将滑动架的竖向杆上安装导向轮,有利于滑动架将钢材夹紧时,导向轮更好的与钢材对其,通过滑动架外壁的外滑槽,实现了更加稳定的安装滑动架,通过滑动架后端位置的导向柱,增加滑动架整体的稳定,所加装在导向柱上的弹簧,实现了滑动架对工件的夹紧效果,通过将滑动架左端安装导向侧板,实现了钢材在经过滑动架时,会在导向侧板的辅助作用下实现对钢材的导向,达到让钢材更好的进入到指定位置。

34.本发明的生产平台中,通过多组矩形架拼接组成的升降架与输送架,有利于输送架与升降架升降时,不会妨碍到传送轴的转动,通过滑动安装的升降架与输送架,增加了升降架与输送架的稳定升降,所设置在后端的输送架高度为调节完成后始终固定,而升降架则需要不间断的通过转向结构升降,实现对钢材输送,通过将多组调节轮由长轴统一连接,实现了长轴对调节轮的同一控制,通过将调节轮转动安装在紧贴输送架的底部,实现了转动调节轮后,达到对输送架的升降高度控制,通过设置为两组并排的调节轮,增加了调节轮对输送架提升调节过程的稳定效果。

35.本发明的转向结构中,通过限位板上的三组安装柱与弹簧,增加了限位板受到挤压后的稳定复位,通过导向带上支撑的板簧,增加了导向带受力后,导向带的稳定复位效果,导向带自身的设置,有利于钢材在通过时的辅助导向作用,通过设置为横向板结构的控制板,增加了控制板与升降架的有效接触效果,通过控制板斜槽内滑动安装的导向头,实现了滑动控制板后带动导向头上升,达到让升降架整体提升的效果,通过连接在控制板与安装架之间的拉带,实现了安装架与控制板之间的连接,外滑架底部转轮顶在拉带上,首先外滑架会跟随限位板受力向外滑动,完成外滑架底部滚轮将拉带向外顶出,达到带动控制板向外滑动,实现了辅助让升降架整体提升的效果。

36.本发明的分料装置中,通过铰接安装的分料板,有利于设备后续对不同大小钢材进行分类,通过滑动安装在外滑框上的外滑块,实现了外滑块在外滑框上能够任意滑动调节位置,通过外滑块外壁上安装的螺栓,实现了对外滑块的位置进行稳定固定的目的,通过伸缩结构的支撑杆,实现了支撑杆对分料板进行支撑的作用,使分料板经过普通钢材时,支撑杆会始终将分料板支撑,让分料板将钢材稳定输送到顶部输送带,相反的分料板在经过较宽的钢材时,分料板会将支撑杆压下,使分料板将钢材输送到底部位置的输送带上,实现了分料装置对不同钢材的分料输送效果。

附图说明

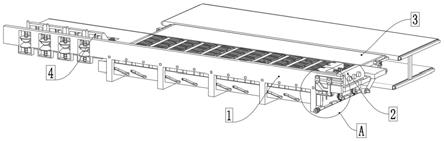

37.图1是本发明的结构示意图。

38.图2是本发明的转向结构与分料装置结构示意图。

39.图3是本发明的生产平台底部结构示意图。

40.图4是本发明的倒角组件安装位置结构示意图。

41.图5是本发明的分料装置结构示意图。

42.图6是本发明的倒角组件结构示意图。

43.图7是本发明的图1中a处局部放大结构示意图。

44.图8是本发明的图3中b处局部放大结构示意图。

45.图9是本发明的图4中c处局部放大结构示意图。

46.图10是本发明的系统结构示意图。

47.图中,部件名称与附图编号的对应关系为:

48.1、生产平台;101、安装架;102、升降架;103、输送架;104、传送轴;105、调节轮;106、调节块;2、转向结构;201、固定板;202、限位板;203、导向带;204、外滑架;205、拉带;206、控制板;3、分料装置;301、分料板;302、输送带;303、外滑框;304、外滑块;305、支撑杆;4、倒角组件;401、导向轮;402、滑动架;403、导向侧板;404、外滑槽。

具体实施方式

49.实施例:

50.如附图1至附图10所示:

51.本发明提供一种钢构件数据处理系统,包括生产平台1;

52.生产平台1,生产平台1为水平架结构,生产平台1的右端位置设置有转向结构2,生产平台1左端位置安装有四组倒角组件4,倒角组件4包括有:导向轮401,导向轮401为漏斗结构,导向轮401外壁采用砂轮材质,通过漏斗结构的导向轮401,实现了更好的与钢材菱角配合接触,通过将导向轮401的外壁设置为砂轮结构,实现了对钢材边角的打磨,安装架101左端长槽上转动安装有四组导向轮401;滑动架402,滑动架402为矩形框结构,滑动架402上设置有竖向杆,竖向杆上转动安装有导向轮401,通过将滑动架402的竖向杆上安装导向轮401,有利于滑动架402将钢材夹紧时,导向轮401更好的与钢材对其,滑动架402的左右端位置均开设有滑槽,滑动架402通过外滑槽404滑动安装在长槽上,通过滑动架402外壁的外滑槽404,实现了更加稳定的安装滑动架402,滑动架402后端固定有导向柱,导向柱上加装有弹簧,通过滑动架402后端位置的导向柱,增加滑动架402整体的稳定,所加装在导向柱上的弹簧,实现了滑动架402对工件的夹紧效果,滑动架402共设置有四组,通过四组滑动架402与八组导向轮401,实现了更好的对钢材的导向加工;导向侧板403,导向侧板403固定安装在滑动架402左端位置,导向侧板403与滑动架402之间呈四十五度,通过将滑动架402左端安装导向侧板403,实现了钢材在经过滑动架402时,会在导向侧板403的辅助作用下实现对钢材的导向,达到让钢材更好的进入到指定位置,生产平台1后端位置设置有分料装置3。

53.其中,生产平台1包括有:

54.安装架101,安装架101的前端固定有挡板,挡板为竖向结构,通过安装架101前端面的竖向结构挡板,有利于被裁切完成的钢材有效通过,具有相应的限位导向作用,安装架101上开设有矩形开槽,安装架101左端位置开设有四组长槽,长槽直接通向安装架101的前端,通过四组长槽,实现了方便安装倒角组件4;

55.传送轴104,传送轴104为滚轴结构,传送轴104转动安装在安装架101的矩形槽上,传送轴104呈阵列方式排布,通过转动安装在安装架101矩形槽上的传送轴104,实现了传送轴104钢材的快速运送,通过阵列结构排布的传送轴104,实现了更好的对钢材的输送。

56.其中,生产平台1还包括有:

57.升降架102,升降架102有矩形架连接组成,升降架102与输送架103结构相同,输送架103的矩形架长于升降架102的矩形架,通过多组矩形架拼接组成的升降架102与输送架

103,有利于输送架103与升降架102升降时,不会妨碍到传送轴104的转动,升降架102与输送架103的左右端面上均设置有滑动块,升降架102滑动安装在安装架101的矩形槽前端,输送架103滑动安装在安装架101的后端位置,通过滑动安装的升降架102与输送架103,增加了升降架102与输送架103的稳定升降,所设置在后端的输送架103高度为调节完成后始终固定,而升降架102则需要不间断的通过转向结构2升降,实现对钢材输送,输送架103与升降架102设置为相互贴近的结构,通过相互接近的升降架102与输送架103,实现了升降架102与输送架103之间相互传接钢材时的稳定,升降架102与输送架103的每组矩形块的顶部均安装有传动带。

58.其中,生产平台1还包括有:

59.调节轮105,调节轮105为偏心轮结构,调节轮105由长轴相互串联固定,通过将多组调节轮105由长轴统一连接,实现了长轴对调节轮105的同一控制,调节轮105共设置有并排的两组,两组调节轮105均转动安装在安装架101底部,调节轮105顶端与输送架103底部相互接触,通过将调节轮105转动安装在紧贴输送架103的底部,实现了转动调节轮105后,达到对输送架103的升降高度控制,通过设置为两组并排的调节轮105,增加了调节轮105对输送架103提升调节过程的稳定效果;

60.调节块106,调节块106固定在传动杆上,传动杆转动安装在安装架101的底部,传动杆与调节轮105相互垂直,调节轮105与传动杆通过蜗轮蜗杆连接,通过与调节轮105呈垂直结构的调节块106,实现了调节块106更好的通过蜗轮蜗杆与调节轮105连接传动,调节块106为旋钮结构,调节块106外端面的中间位置开设有内六角凹槽,通过旋钮结构的调节块106,实现了有效通过调节块106对调节轮105的控制,通过调节块106上的内六角凹槽,增加了调节块106能够通过扳手加力控制调节。

61.其中,转向结构2包括有:

62.固定板201,固定板201固定在安装架101顶面右侧位置,固定板201上设置有三组通孔;

63.限位板202,限位板202为l形结构,通过l形的限位板202,有利于限位板202与固定板201的相互对应,使限位板202能够在固定板201上滑动,方便限位板202的后续操作方便,限位板202右端设置有三组安装柱,每组安装柱上均加装有弹簧,通过限位板202上的三组安装柱与弹簧,增加了限位板202受到挤压后的稳定复位,限位板202的左端安装有导向带203,导向带203由四组滚轴支撑,导向带203的滚轴安装位置加装有板簧,通过导向带203上支撑的板簧,增加了导向带203受力后,导向带203的稳定复位效果,导向带203自身的设置,有利于钢材在通过时的辅助导向作用;

64.外滑架204,外滑架204为y形架结构,通过y形架结构的外滑架204,增加了外滑架204整体的稳定,外滑架204安装在安装架101的前端右侧,外滑架204顶部固定在限位板202上,外滑架204底部安装有转轮。

65.其中,转向结构2还包括有:

66.控制板206,控制板206为横向板结构,通过设置为横向板结构的控制板206,增加了控制板206与升降架102的有效接触效果,控制板206上开设有斜滑槽,斜滑槽呈阵列方式排布,控制板206的斜槽内滑槽有导向头,导向头固定在升降架102上,通过控制板206斜槽内滑动安装的导向头,实现了滑动控制板206后带动导向头上升,达到让升降架102整体提

升的效果,控制板206右端与拉带205相互连接,拉带205的另一端固定在安装架101上,通过连接在控制板206与安装架101之间的拉带205,实现了安装架101与控制板206之间的连接,外滑架204底部转轮顶在拉带205上,首先外滑架204会跟随限位板202受力向外滑动,完成外滑架204底部滚轮将拉带205向外顶出,达到带动控制板206向外滑动,实现了辅助让升降架102整体提升的效果。

67.本实施例的具体使用方式与作用:

68.本发明在使用时,被切割完成的钢材会首先经过倒角组件4位置,带有导向侧板403的滑动架402,能够将钢材进行一定的导向,让钢材滑向滑动架402夹紧的位置,被向内辅助挤压的钢材会经过滑动架402与长槽上的导向轮401,呈漏斗结构的导向轮401会更好的与钢材配合,让钢材的上下边角位置,均能够良好的与导向轮401外壁接触,完成对钢材边角的辅助打磨,达到让钢材后续加工更加方便。

69.钢材在经过安装架101上的传送轴104运送到末端后,钢材会直接顶在限位板202的位置,受到外力的限位板202会向右端滑动,因为外滑架204设置在安装架101前端,外滑架204与限位板202相互固定,达到限位板202带动外滑架204向外滑动,使外滑架204底部的滚轮顶在拉带205上,被带动的拉带205会将控制板206拉动,呈长条板结构的控制板206上设置有多组斜滑槽,凸出头滑动在斜滑槽内,凸出头固定在升降架102上,从而控制板206滑动运动时,会带动升降架102进行升降运动,达到钢材顶在限位板202后,会触发升降架102升起,实现将钢材传送到分料装置3位置,限位板202的端面上安装有导向带203,导向带203具有辅助与钢材共同运动的目的,让钢材运送更加稳定。

70.第二实施例中:

71.其中,分料装置3包括有:

72.分料板301,分料板301铰接安装在安装架101的后端位置,分料板301外壁安装有传送带,通过铰接安装的分料板301,有利于设备后续对不同大小钢材进行分类;

73.输送带302,输送带302共设置为两层,通过两层结构的输送带302,实现了有效对钢材分类的效果,顶部输送带302与安装架101处与相同水平线上,底部输送带302长于顶部输送带302,通过顶部与安装架101处与相同水平线的输送带302,有利于分料板301对钢材的直接输送,通过底部长于顶部的输送带302,有利于底部输送带302更好的承载分料板301所滑下的钢材。

74.其中,分料装置3还包括有:

75.外滑框303,外滑框303为长条结构,外滑框303固定在分料板301的左右端面上,通过固定在分料板301上的外滑框303,实现了有效的辅助控制与支撑分料板301的目的;

76.外滑块304,外滑块304为矩形块结构,外滑块304滑动安装在外滑框303上,外滑块304外壁上拧接有螺栓,通过滑动安装在外滑框303上的外滑块304,实现了外滑块304在外滑框303上能够任意滑动调节位置,通过外滑块304外壁上安装的螺栓,实现了对外滑块304的位置进行稳定固定的目的,外滑块304底部外端设有连接轴;

77.支撑杆305,支撑杆305为长杆形状,支撑杆305采用伸缩结构,支撑杆305内设置有弹簧,支撑杆305根部铰接安装在安装架101后端底部,支撑杆305末端连接在外滑块304的连接轴上,通过伸缩结构的支撑杆305,实现了支撑杆305对分料板301进行支撑的作用,使分料板301经过普通钢材时,支撑杆305会始终将分料板301支撑,让分料板301将钢材稳定

输送到顶部输送带302,相反的分料板301在经过较宽的钢材时,分料板301会将支撑杆305压下,使分料板301将钢材输送到底部位置的输送带302上,实现了分料装置3对不同钢材的分料输送效果。

78.处理系统由边缘计算机与数字孪生系统、钢结构制造智能管理平台、钢结构数据处理系统、机器人离线编程软件、加工数据生产软件、钢结构深化设计bim模型、组成:

79.数据一中:钢结构深化设计bim模型会将数据传输到钢结构数据处理系统中,钢结构数据处理系统在将数据处理传输到钢结构制造智能管理平台,实现对钢结构的初步处理;

80.数据二中:钢结构深化设计bim模型同时会将数据传输到加工数据生产软件内,加工数据生产软件处理后将数据传输到机器人离线编程软件,机器人离线编程软件设置在钢结构制造智能管理平台内,实现了对钢结构的加工处理;

81.最终钢结构制造智能管理平台会与边缘计算机与数字孪生系统实现数据的处理。

82.本实施例的具体使用方式与作用:

83.钢材输送到分料板301位置后,由于分料板301左右端分别固定有外滑框303,外滑框303上滑动安装有外滑块304,支撑杆305连接在外滑块304与安装架101之间,采用伸缩结构的支撑杆305,能够通过内部弹簧达到始终伸出,将分料板301通过支撑杆305顶起,使分料板301始终处于与安装架101水平状态,使得较窄的钢材能够直接通过分料板301输送,相反整体切割后较宽的钢材较重,从而使钢材通过分料板301时,会对支撑杆305施加较大压力让分料板301收缩,达到分料板301向下摆动,完成分料板301将较宽钢材输送到下端的目的,达到更好的对钢材进行分料的效果,同时滑动安装的外滑块304为可调节结构,能够根据钢材批次的不同,实现对支撑杆305承载效果的不同。

84.本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1