电子部件处理用分选机及确认插入件是否存在缺陷的方法与流程

1.本发明涉及一种用于确认电子部件装载用插入件是否有缺陷的技术。

背景技术:

2.生产的电子部件经过测试工艺或分类工艺等之后出厂。在此过程中,使用用于处理电子部件的电子部件处理用分选机(以下简称“分选机”)。

3.例如,在电子部件的测试工艺中提供的分选机执行以下操作:将装载在客户托盘的待测试的电子部件移动到测试托盘,之后将装载在测试托盘的电子部件电连接到测试器,并将完成测试的电子部件按照等级分类并再次移动到客户托盘。与此相关的,可以参考韩国公开专利10-2017-0108703号中公开的技术(以下称为“现有技术”)。

4.即,向分选机供应处于装载于客户托盘的状态的电子部件,但通常电子部件从客户托盘移动并装载到测试或分类等工艺所需的处理用托盘(以下简称为“托盘”)后经过处理工艺。

5.托盘通常配备用于装载电子部件的插入件。

6.虽然插入件可以根据电子部件的尺寸或装载形态等具有多种结构,但是因使用引起的破损或冲击引起的脱离等而可能产生缺陷。

7.如果插入件发生缺陷,则在电子部件的装载作业中可能发生缺陷,从而无法正常实现处理工艺,不仅如此,在装载过程中,由于昂贵的电子部件受损会降低装备的可靠性。

8.因此,已经提出了用于检查插入件的缺陷的各种技术。

9.然而,由于诸如插入件的结构、插入件的移动路径、周边结构物和照明等的因素,难以将任何一种检查技术应用于多样的分选机。

10.此外,由于将良好的正常图像与捕获的图像进行比较,因此可能增加时间负担,从而降低设备的处理容量。当然,如果应用拍摄精细的扫描相机和具有高计算速度的计算装置,则可以稍微缩短用于检查缺陷所需的时间。然而,由于需要配备昂贵的扫描相机和计算装置,因此使设备的生产成本相应地增加。

技术实现要素:

11.本发明是考虑针对在使用廉价的区域相机的同时能够准确地确认插入件的缺陷的技术而提出的。

12.根据本发明的一种电子部件处理用分选机包括:拾取器,向位于装载位置的托盘装载电子部件或从位于卸载位置的托盘卸载电子部件;处理器,当借由所述拾取器装载有电子部件的托盘到达处理位置时,处理装载于托盘的电子部件;多个移送器,使托盘在经过所述装载位置、所述处理位置以及所述卸载位置之后再次与所述装载位置连接的循环路径上循环移动;摄影机,布置为在所述循环路径上拍摄未装载电子部件的托盘的插入件;以及控制器,控制所述拾取器、所述处理器、所述多个移送器以及所述摄影机,通过将借由所述摄影机拍摄的图像与良好的正常的插入件所具有的信息进行比较来确认插入件是否存在

缺陷。

13.所述摄影机布置为在所述装载位置与所述卸载位置之间拍摄未装载电子部件的托盘的插入件。

14.在所述装载位置与所述卸载位置之间具有未装载电子部件的托盘所位于的待机位置,所述多个移送器中的使位于所述卸载位置的托盘经过所述待机位置朝向所述装载位置移动的特定移送器包括:第一夹持器,夹持位于所述待机位置的托盘或解除对该托盘的夹持;第二夹持器,夹持位于所述卸载位置的托盘或解除对该托盘的夹持,并且与所述第一夹持器独立地执行夹持操作;以及移动器,通过使所述第一夹持器或所述第二夹持器从所述卸载位置向所述装载位置方向移动或向其相反方向移动,来使位于所述待机位置的托盘向所述装载位置移动或使位于所述卸载位置的托盘向所述待机位置移动,其中,所述控制器通过第一夹持器及第二夹持器同时夹持位于所述待机位置的托盘和位于所述卸载位置的托盘之后,当位于所述待机位置的托盘移动至所述装载位置移动,位于所述卸载位置的托盘移动至在所述装载位置与所述待机位置之间的停止位置移动时,解除所述第一夹持器的夹持,然后使位于所述停止位置的托盘向所述待机位置移动,并控制所述移送器和所述摄影机来使所述摄影机对处于从所述停止位置向所述待机位置移动的过程中的托盘的插入件进行拍摄。

15.在所述装载位置与所述卸载位置之间具有未装载电子部件的托盘所位于的待机位置,所述摄影机可以布置于所述卸载位置与所述待机位置之间或布置于所述待机位置与所述装载位置之间。

16.根据本发明的电子部件处理用分选机还包括:均热腔室,对来自所述装载位置的托盘所装载的电子部件施加热应力;以及除热腔室,在托盘向所述卸载位置移动之前,去除装载于托盘的电子部件的热应力;其中,所述摄影机可以布置于所述卸载位置与所述均热腔室之间或者布置于所述除热腔室与所述卸载位置之间。

17.根据本发明的电子部件处理用分选机还包括:遮挡板,在借由所述摄影机拍摄托盘的插入件时遮挡背景,其中,所述摄影机位于托盘的下方,所述遮挡板位于所述托盘的上方。

18.根据本发明的第一形态的一种确认电子部件装载用插入件是否存在缺陷的方法包括:输入步骤,实施输入关于良好的正常的插入件的信息;拍摄步骤,拍摄插入件;第一选定步骤:基于插入件的第一部位从在所述拍摄步骤中拍摄的图像选定第一感兴趣区域;第二选定步骤,基于插入件的与第一部位不同的第二部位从在所述拍摄步骤中拍摄的图像选定第二感兴趣区域;以及确认步骤,基于在所述第一选定步骤中选定的第一感兴趣区域和在所述第二选定步骤中选定的第二感兴趣区域中获得的信息来确认插入件是否存在缺陷。

19.根据本发明的确认电子部件装载用插入件是否存在缺陷的方法还包括:第三选定步骤,在所述第二选定步骤后,确认所述第二感兴趣区域的中心,并进一步选定具有确认的中心为中心点的第三感兴趣区域,所述确认步骤通过将所述第一感兴趣区域和所述第三感兴趣区域的相对位置偏差进行比较来确认插入件是否存在缺陷。

20.所述第一感兴趣区域和所述第三感兴趣区域被选定为矩形盒形态,所述第三感兴趣区域的矩形边与所述第一感兴趣区域的对应的矩形边平行。

21.在所述输入步骤中输入的信息为插入件的结构及关于各个部位的亮度的数值信

息。

22.所述第三感兴趣区域与插入件的其余区域亮度不同。

23.根据本发明的第二形态的一种确认电子部件装载用插入件是否存在缺陷的方法包括:输入步骤,实施输入关于良好的正常的插入件的信息;拍摄步骤,拍摄插入件;第一选定步骤:基于插入件的第一部位在所述拍摄步骤中拍摄的图像选定第一感兴趣区域;第二选定步骤,基于插入件的与第一部位不同的第二部位从在所述拍摄步骤中拍摄的图像选定第二感兴趣区域;第三选定步骤,确认所述第二选定步骤中选定的第二感兴趣区域的中心,并且选定具有以确认的中心为中心点的第三感兴趣区域;确认步骤,通过将所述第一感兴趣区域和所述第三感兴趣区域的相对位置偏差进行比较来确认插入件是否存在的缺陷。

24.所述第一感兴趣区域和所述第三感兴趣区域被选定为矩形盒形态,所述第三感兴趣区域的矩形边与所述第一感兴趣区域的对应的矩形边平行。

25.在所述输入步骤中输入的信息为插入件的结构及关于各个部位的亮度的数值信息。

26.所述第三感兴趣区域与插入件的其余区域亮度不同。

27.根据本发明,由于可以通过使用价格低廉的区域相机和低规格的计算装置来准确地确认插入件是否存在缺陷,因此可以降低生产成本并且可以提高设备的可靠性。

附图说明

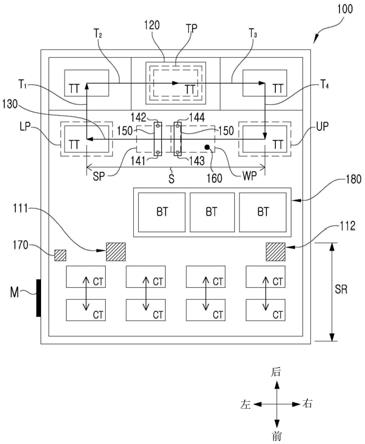

28.图1是根据本发明的一实施例的电子部件处理用分选机的概念性平面图。

29.图2是用于说明在图1的分选机中实现的托盘的移动的概念性提取图。

30.图3至图5是应用于图1的电子部件测试用分选机的安装器的提取立体图。

31.图6是用于说明托盘的结构的参照图。

32.图7是应用于图6的托盘的插入件的提取图。

33.图8是在图1的分选机中提取移送器和与其结合的结构的提取立体图。

34.图9是示出图8的图示中的一部分的提取立体图。

35.图10是在图1的分选机中实现的测试插入件缺陷的方法的流程图。

36.图11至图15是用于说明图10的流程图的参照图。

37.图16至图20是用于说明在与图1不同形态的电子部件处理用分选机中实现的根据本发明的另一实施例的参照图。

38.附图标记说明

39.100:用于处理电子部件的处理器

ꢀꢀꢀꢀꢀꢀꢀꢀ

111:第一拾取器

40.112:第二拾取器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

120:处理器

41.130、t1、t2、t3:移送器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

132:第一夹持器

42.133:第二夹持器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

134:移动器

43.141至144:摄影机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

150:遮挡板

44.170:控制器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

lp:装载位置

45.up:卸载位置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

sp:停止位置

46.wp:待机位置

具体实施方式

47.以下,参照附图对如上所述的本发明的优选实施例进行说明,为了说明的简洁,尽可能省略或压缩重复的说明。

48.《对电子部件测试用分选机的概括性说明》

49.图1是根据本发明的一实施例的电子部件处理用分选机100的概念性平面图。

50.图1的分选机100提供于电子部件的测试工艺,其包括供应回收部分sr、第一拾取器111、第二拾取器112、处理器120、多个移送器130、t1、t2、t3、t4、摄影机141至摄影机144、遮挡板150、固定器160以及控制器170。

51.供应回收部分sr位于最前方,配备为用于供给或回收装载于客户托盘ct的电子部件。这种供应回收部分sr可以具有如韩国公开专利10-2017-0033131号所述的具备堆叠器的形态,也可以具有如韩国公开专利10-2017-0103496号所述的安装供应推车的形态。即,无论何种形态,供应回收部分sr只要能够保管装载有待测试的电子部件的客户托盘ct和待装载完成测试的电子部件的客户托盘ct即可。客户托盘ct在供应回收部分sr的区域内可以进行前后方向移动,第一拾取器111和第二拾取器112以位于后方的客户托盘ct为对象执行操作,通过第一拾取器111或第二拾取器112完成操作的客户托盘ct向前方移动。

52.第一拾取器111使通过供应回收部分sr供应的电子部件向位于装载位置lp的作为处理用托盘的测试托盘tt(以下,简称为“托盘”)移动。当电子部件通过这种第一拾取器111而向托盘tt移动移动并装载时,在托盘tt的插入件存在缺陷的情况下,可能导致电子部件的装载操作发生缺陷。

53.第二拾取器112将完成测试的电子部件从位于卸载位置up的托盘tt向位于供应回收部分sr的客户托盘ct移动。当然,在借由第二拾取器112的操作过程中,电子部件按测试等级区分并移动至客户托盘ct。

54.作为参考,在本实施例中,单独配备有用于将电子部件装载于托盘tt的第一拾取器111和用于将电子部件从托盘tt卸载的第二拾取器112,但考虑到测试时间等,第一拾取器111和第二拾取器112可集成为一个拾取器,在仅需要将电子部件装载于托盘tt的操作的情况下,可省略第二拾取器112。

55.处理器120将装载于移动至作为处理位置的测试位置tp的托盘tt的电子部件电连接到测试器的测试插座并进行处理。显然,对电子部件的测试是在电子部件借由处理器120电连接于测试插座的状态下执行的。

56.多个移送器130、t1、t2、t3、t4使托盘tt沿着从装载位置lp经由测试位置tp及卸载位置up再返回到装载位置lp的闭环循环路径循环移动。在作为本发明的特征之一的循环路径中,在从卸载位置up到装载位置lp的区间s中形成的托盘tt的移送由附图标记130表示的移送器负责,对此将在之后其他目录进行具体说明。

57.摄影机141至摄影机144在装载位置lp和卸载位置up之间拍摄未装置电子部件的托盘tt的插入件。这样的摄影机141至摄影机144位于托盘tt下方。在本实施例中,配备四个摄影机141至摄影机144的原因是一个电子部件被两个插入件所支撑并且一次确认四个插入件以提高处理速度。因此,在不需要增加处理速度的情况下,仅需要两个摄影机用于确认彼此成对的两个插入件。此外,如果具有电子部件装载在一个插入件的结构并且不需要增加处理速度,则可以仅配备一个摄影机。

58.当通过摄影机141至摄影机144拍摄托盘tt的插入件时,遮挡板150可以遮挡因上侧结构物而呈现复杂形状的背景,从而可以通过摄影机141至摄影机144获取插入件的清晰图像。因此,遮挡板150位于托盘tt的上方。当然,可能存在无法设置遮挡板150的狭小空间或因与其他装置之间的干涉而无法布置遮挡板的空间设置摄影机141至摄影机144的情况,因此,遮挡板150为可选择性配备的结构。

59.固定器160配置为固定位于装载位置lp和卸载位置up之间的待机位置wp的托盘tt。

60.控制器170控制所述构成,并将由摄影机141至摄影机144拍摄的图像与良好的正常插入件所具有的数值信息进行比较,以检查插入件是否存在缺陷。

61.作为参考,附图标记180是安装有用于在各种情况下临时保管电子部件的缓冲托盘bt的安装器。并且,sc为用于施加热应力以将来自装载位置lp的托盘tt所装载的电子部件预先同化为基于测试条件的温度的均热腔室,tc为对所收容的托盘tt所装载的电子部件进行测试的测试腔室,dc为用于在装载有完成测试的电子部件的托盘tt向卸载位置up移动之前,从托盘tt所装载的电子部件去除热应力的除热腔室。

62.《对从卸载位置向装载位置移动的托盘的移动的说明》

63.如图2所示的概念性提取图所示,装载位置lp和卸载位置up之间具有停止位置sp和待机位置wp。在本实施例中,为了减小分选机100的左右宽度,停止位置sp的右侧部位和待机位置wp的左侧部位重叠。

64.停止位置sp是从卸载位置up移动而来的托盘tt停止的位置,待机位置wp是停止在停止位置sp的托盘tt向卸载位置up方向后退后等待的位置。当然,位于停止位置sp和待机位置wp的托盘tt处于未装载电子部件的状态。

65.首先,如图3所示,当未装置电子部件的托盘tt分别位于卸载位置up和待机位置wp时,移送器130使两个托盘tt一起朝向装载位置lp移动。因此,如图4所示,位于待机位置wp的托盘tt移动到装载位置lp,位于卸载位置up的托盘tt移动到停止位置sp。

66.在如图4所示的状态下,移送器130仅使位于停止位置sp的托盘tt向卸载位置up方向后退,使其如图5所示移动到待机位置wp。在此过程中,摄影机141至摄影机144拍摄托盘tt的插入件。此外,为了通过摄影机141至摄影机144进行拍摄,可以优选考虑将移送器130实现为使托盘tt反复移动及停止而进行阶段性地后退移动。如果如此地实施在阶段性地后退移动托盘tt的同时进行拍摄,则可以用低价的区域相机构成摄影机141至摄影机144,因此可以降低生产成本。

67.根据本实施例,将装载位置lp和卸载位置up之间的间隔设定为具有单独的停止位置sp和待机位置wp,从而在装载位置lp处的托盘tt全部被装满的时间和卸载位置up处的托盘tt全部被卸载的时间期间,一个托盘tt可以在装载位置lp与卸载位置up之间移动及停止或待机。此外,由于在该时间期间可进行对插入件的缺陷确认操作,因此,对插入件的缺陷确认操作不会降低分选机100的操作速率。

68.《对托盘的说明》

69.在进行对于负责将托盘tt从卸载位置up移送到装载位置lp的移送器130的说明和对于确认插入件缺陷的方法的说明之前,首先对托盘tt的结构进行说明。

70.如图6所示,托盘tt具有设置框架if及多个插入件it。

71.设置框架if用于设置多个插入件it。此外,在设置框架if的左侧和右侧形成有夹持槽gg,以便能够通过移送器130进行夹持及解除夹持。

72.多个插入件it配备为使得在前后方向彼此面对的一对插入件it可以装载一个电子部件ed。如图7所示,插入件it具有固定主体b和夹持部件g。

73.固定主体b作为固定于设置框架if的部位,利用黑色的树脂材质形成。

74.夹持部件g具有电子部件ed的下端部位可以插入并被夹于其中的形状,并且利用金属材质制成。因此,固定主体b和夹持部件g具有彼此不同的亮度,在通过摄影机141至摄影机144获取的图像中,固定主体b和夹持部件g具有亮度差。当然,如果构成为具有彼此不同的亮度,则固定主体b与夹持部件g的材质或颜色没有被本实施例限定的理由。

75.《对移送器的说明》

76.图8是负责将托盘tt从上述卸载位置up移送到装载位置lp的移送器130和与该移送器130结合的结构的示意性立体图。

77.移送器130大致布置于装载位置lp与卸载位置up之间,并且包括一对移送轨道131a、131b、参照图9的提取图中的第一夹持器132、第二夹持器133、移动器134。

78.一对移送轨道131a、131b固定地设置于基板bp,并且具备多个辊r以引导在左右方向上移动的托盘tt的移动。

79.第一夹持器132可以夹持夹持位于待机位置wp的托盘tt的右侧或解除对其的夹持,并且配备夹持销132a和升降器132b。

80.夹持销132a在上升时插入到托盘tt的夹持槽gg而卡接托盘tt进行夹持,在下降时从托盘tt的夹持槽gg脱离而解除对托盘tt的夹持。

81.升降器132b通过升降夹持销132a,来使夹持销132a能够夹持托盘tt或解除夹持。

82.第二夹持器133可以夹持夹持位于卸载位置up的托盘tt的左侧或解除对其的夹持,并且具有与第一夹持器132相同的结构。由于这样的第二夹持器133和上述的第一夹持器132分别配备升降器132b,所以第二夹持器133和第一夹持器132可以彼此独立地执行夹持操作。

83.移动器134使第一夹持器132和第二夹持器133从卸载位置up向装载位置lp方向移动或向相反方向移动,从而使位于待机位置wp的托盘tt向装载位置lp移动或使位于卸载位置up的托盘tt向待机位置wp移动。这种移动器134包括移送马达134a和移送带134b,在移送带134b结合有第一夹持器132和第二夹持器133。因此,当移送马达134a正向或反向操作时,移送带134b正向或反向旋转,并且结合于移送带134b的第一夹持器132和第二夹持器133也在左右方向上进退。当然,在托盘tt被第一夹持器132和第二夹持器133夹持的情况下,托盘tt也随之进退。

84.接着,对移送器130的操作进行说明。

85.首先,如果空的托盘tt分别位于待机位置wp和卸载位置up,则第一夹持器132和第二夹持器133在同时夹持两个托盘tt的状态下,通过移送器130向位于左侧的装载位置lp方向移动。由此,当位于待机位置wp的托盘tt移动到装载位置lp并且位于卸载位置up的托盘tt移动到停止位置sp时,第一夹持器132解除对位于装载位置lp的托盘tt的夹持,并且第二夹持器133保持对位于停止位置sp的托盘tt的夹持。在这种状态下,当第一夹持器132及第二夹持器133朝向卸载位置lp的右侧方向后退的同时,由第二夹持器133夹持的托盘tt向待

机位置wp移动。如此,在处于停止位置sp的托盘tt向后移动到待机位置wp的过程中,在插入件it位于摄影机141至摄影机144的正上方时间点,摄影机141至摄影机144拍摄插入件it的图像。为此,移送器130使后退的托盘tt反复移动和停止的同时阶段性地后退,摄影机141至摄影机144被控制器170控制为在托盘tt停止的每个时间点时进行拍摄。在这种情况下,摄影机141至摄影机144可以被实现为仅拍摄一个插入件it,或者可以被实现为同时拍摄多个相邻的插入件it。此外,由于在托盘tt停止的时间点进行拍摄,因此摄影机141至摄影机144仅配备为低廉的区域相机即可。当然,如果摄影机141至摄影机144的性能良好,则摄影机141至摄影机144可以被实现为在进行连续后退时进行拍摄,而不是在重复移动和停止的阶段性后退时进行拍摄。

86.此外,根据本实施例,在基板bp以朝向上方隔开的方式结合有两个遮挡板150。此外,摄影机141至摄影机144以与基板bp结合的结构设置于遮挡板150的下方。在此,摄影机141至摄影机144可以由相机cam、照明元件l及漫射板d等构成。

87.以如上所述的图8的移送器130为基准来拓展托盘tt的移送及插入件it的检查过程如下:从卸载位置up经过移送区间ts而移送到装载位置lp,位于卸载位置up的空的托盘tt移送到停止位置sp之后,在第一后退区间r1阶段性地后退,并在第一检查区间te1及第二检查区间te2进行对插入件it的拍摄及检查。此外,在第一后退区间r1完成检查的托盘tt进一步在第二后退区间r2后退而移送至待机位置wp,之后再移送至装载位置lp。

88.《检查插入件是否有缺陷的方法》

89.可以通过对良好的正常的插入件it输入的数值信息与从由摄影机141至摄影机144获得的图像中获得的数值信息进行比较来确认插入件it是否有缺陷。对此参照图10的流程图及图11的图像进行描述。

90.1.输入步骤(s11)

91.首先,由管理员实施对于关于良好的正常的插入件it的信息(插入件的结构或每个部位的亮度等)的输入。通过在显示器m的画面中显示的如图11所示的输入窗来实现。

92.关于结构的信息sd是包括插入件it的机械形态及弯曲等的尺寸信息,其可以从底面确认的信息。

93.此外,关于亮度的信息bd是从机械形态及弯曲、颜色及材料等获得的图像上的亮度的信息。例如,在固定主体b为黑色的树脂材质,夹持部件g为金属颜色的金属材质的情况下,固定主体b与夹持部件g的底面显然具有亮度差,此外,由于根据结构的弯曲等,也具有亮度差。因此,向控制器170输入图像上的固定主体b底面的亮度值(可具有预定范围)和夹持部件g底面的亮度值(可具有预定范围)等各部位的亮度值的数值。这种输入可以利用配备于分选机100的输入装置(触摸屏或鼠标或键盘等)来实现。当然,也可以考虑以数值来输入固定主体b与夹持部件g之间的相对亮度差的方式。此外,设定固定主体b的区域和夹持部件g的区域,并对其外廓形态和长度等进行坐标化来以数值输入。

94.此时,输入的数值可以被输入为具有预定范围。这是由于考虑到了根据照明或其他漫反射或周围结构物的漫反射,即使是相同材质及颜色,亮度也会存在差异的这一点。

95.输入方式可以具有多种实施形态,例如,如图11所示,可以利用拍摄正常的插入件it的底面的图像,通过显示在显示器m的输入窗输入关于根据与固定主体b的底面形态或夹持部件g的底面形态的长度或倾斜度等的数值以及关于固定主体b区域的亮度或夹持部件g

区域的亮度的数值等。

96.2.拍摄步骤(s12)

97.对正常的插入件it的底面进行拍摄。此时,由管理员将正常的插入件it调整为位于摄影机141至摄影机144中的预定摄影机141、142、143、144的上侧。当然,在之后的自动化过程中,如前所述,当托盘tt阶段性地后退时,摄影机141至摄影机144拍摄插入件it的底面。

98.3.设定提取区域的步骤(s13)

99.管理员通过在拍摄的图像拖动鼠标来选择提取区域es。例如,如图12所示,当以正常的插入件it为基准时,提取区域es可以包括夹持部件g的全部区域和固定主体b的局部区域。此时,管理员需要以排除可能与夹持部件g的亮度值混淆的部位的方式设定提取区域es。更具体地说,托盘tt的框架f部位是与夹持部件g包括相同的金属而具有相同的银色,因此如果托盘tt的框架f部位包含于提取区域es,则可能使计算机在自动化检查过程中产生混淆。

100.作为参考,设定提取区域是为了完善在上述输入步骤(11)中执行的信息输入。因此,在若仅通过在输入步骤(11)中实施的信息输入,能够以满足检查所需的程度准确地选定稍后将说明的第一感兴趣区域、第二感兴趣区域、第三感兴趣区域,则可以省略提取区域设定步骤(s13)。

101.当然,控制器170通过分选机100的显示器m持续显示由管理员拖动并选定的提取区域es。因此,管理员可以通过显示器m在确认自己所选定的提取区域es的同时选定准确的提取区域es。

102.4.测试执行步骤(s14)

103.如果管理员判断按照期望设定了提取区域,则通过点击显示器m的画面上的测试按钮来实施测试。

104.5.第一选定步骤(s15)

105.根据管理员的测试实施命令,控制器170再次拍摄图像,从拍摄的图像中确认提取区域es,然后基于在输入步骤(s11)中输入的信息,如图13的示例所示,选定包含插入件it的固定主体b的一部分的第一感兴趣区域a1。这种第一感兴趣区域a1可以以诸如固定主体b的尺寸或亮度等的固定主体b的物理规格为基准来生成。

106.在本实施例中,从第一感兴趣区域a1观察到的固定主体b的一部分区域是夹持部件g所位于的区域,并且为了确认插入件it的缺陷而将夹持部件g所位于的区域用作用于设定第一感兴趣区域a1的基准的第一部位。但是,如果除了固定主体b之外,还存在可以成为基准的其他部位,则该其他部位也可以被选定为第一感兴趣区域a1,对此将在后面说明。

107.6.第二选定步骤(s16)

108.控制器170基于在输入步骤(s11)中输入的信息,从拍摄的图像以与作为第一部位的固定主体b的一部分区域不同的第二部位为基准来选定第二感兴趣区域a2。即,第二感兴趣区域a2可以是插入件it的特定的一部分部位,并且在本实施例中,第二感兴趣区域a2是具有与固定主体b的亮度值不同的亮度值的夹持部件g的区域。

109.当然,根据实施情况,与上述记载顺序不同,第一选定步骤(s15)和第二选定步骤(s16)可以同时实施,第二选定步骤(s16)也可以在第一选定步骤(s15)之前实施。

110.作为参考,由于第一感兴趣区域a1是以具有加持部件g的固定主体b的局部区域为基准而形成为矩形盒的形状,第二感兴趣区域a2是以夹持部件g为基准而形成为矩形盒的形状,因此每个矩形盒的边可能根据插入件it的缺陷状态而彼此不平行。

111.另外,如上所述,在不允许设置遮挡板150的情况下,由于光的漫反射等,图像上的第二感兴趣区域a2可能不会与第一感兴趣区域a1具有明显的对比度。即,夹持部件g和具有夹持部件g的固定主体b的局部区域之间可能无法存在对比度。此外,在这种情况下,可能难以选定第二感兴趣区域a2。因此,参照如图14的示例所示,也可以将远离夹持部件g的位置(例如,具有插入有测试插座的匹配销的匹配孔h的区域)选定为第一感兴趣区域a1。

112.7.第三选定步骤(s17)

113.进一步地,获得第二感兴趣区域a2的中心o,并且选定以该中心o为中心点的预定面积的矩形作为第三感兴趣区域a3。这与本实施例中夹持部件g向下方突出且倾斜地突出的形态有关。即,第三选定步骤(s17)用于选定具有最高亮度值的夹持部件g的下端底面区域。因此,根据夹持部件g的形状等,可以省略第三选定步骤(s17)。

114.此时,可以通过在输入步骤(s11)中预先输入的底面区域的矩形面积和亮度值以及通过第二感兴趣区域a2取得的夹持部件g的中心点,来选定第三感兴趣区域a3。因此,第三感兴趣区域a3具有比第二感兴趣区域a2更窄的面积。此外,矩形盒形态的第三感兴趣区域a3被设定为其矩形的每个边平行于被选定为第一感兴趣区域a1的矩形的每个边。

115.同样地,控制器170通过显示器m显示在第一选定步骤(s15)中选定的第一感兴趣区域a1、在第二选定步骤(s16)中选定的第二感兴趣区域a2、在第三选定步骤(s17)中取得的中心o和选定的第三感兴趣区域a3,来使管理员可以持续地确认测试情况。此时,优选为第三感兴趣区域a3和中心o可以以与提取区域es、第一感兴趣区域a1以及第二感兴趣区域a2的颜色不同的颜色来显示,并且优选为第三感兴趣区域a3与中心o也以不同颜色来显示,以便管理员能够容易地确认,

116.8.确认步骤(s18)

117.通过将第一感兴趣区域a1、第二感兴趣区域a2、第三感兴趣区域a3的数值信息与输入于输入步骤(s11)中的数值信息进行比较,来确认插入件it是否有缺陷。此时,可以通过综合以下各种方式或选择性地取舍来执行确认。

118.例如,可以是基于输入于输入步骤(s11)中的信息来分析第一感兴趣区域a1是否具有与所输入的数值不同的形态或面积的确认方式。这是当插入件it的固定主体b脱离原位或因部分破损等而具有与所输入的信息不同的形态或面积时,能够用来判别插入件it是否有缺陷的合适的方式。

119.例如,可以是通过对第一感兴趣区域a1与第二感兴趣区域a2的相对位置偏差或位置关系等进行分析的确认方式。这是当插入件it倾斜或扭曲时用来判别插入件it是否有缺陷的合适的方法,并且可以在未选定第三感兴趣区域a3时应用。因此,在如本实施例中选定第三感兴趣区域a3的情况下,可以转换为通过对第一感兴趣区域a1与第三感兴趣区域a3的相对位置偏差或位置关系等进行分析的确认方式,进一步地,还可以分析第二感兴趣区域a2与第三感兴趣区域a3的相对位置偏差或位置关系。

120.通过取舍选择或混合上述多种方式,若确认了插入件it是否有缺陷,则控制器170通过显示器m输出其结果。然后,管理员通过该结果和自己用肉眼确认的结果来确认插入件

it的缺陷确认操作是否正常进行。

121.另外,在随后的自动化工艺中,如上所述,在进行当托盘tt阶段性地后退时,摄影机141至摄影机144拍摄插入件it的底面的拍摄步骤(s12),然后依次进行第一选定步骤(s15)、第二选定步骤(s16)、第三选定步骤(s17)以及确认步骤(s18)。但是,在自动化工艺中,如果在确认步骤(s18)中确认为缺陷,则发生卡顿(jam)。

122.作为参考,上方图13示出了正常的插入件,而图15示出了缺陷状态的插入件的一示例。

123.参照图15,示出了第一感兴趣区域a1、第二感兴趣区域a2、第三感兴趣区域a3感兴趣被选定且显示的状态。图15示出了第二感兴趣区域a2、第三感兴趣区域a3相对于第一感兴趣区域a1向前方突出的情况,这意味着插入件it突出的程度相当于插入件it倾斜的程度,属于缺陷状态。

124.此外,可以在各种情况下进行如上的用于确认插入件it是否存在缺陷的方法。

125.第一,在启动分选机100来处理电子部件ed之前,可作为先行操作来进行。这将单独进行后述。

126.第二,如上所述,拍摄步骤(s12)、第一感兴趣区域a1的选定步骤、第二感兴趣区域a2的选定步骤、第三感兴趣区域a3的选定步骤以及确认步骤(s18)可以在处理电子部件ed的自动化工艺中连续地或周期性地执行。

127.第三,可以在更换通过分选机100将被处理的电子部件ed,由此替换托盘tt而应用具有其他形态和规格的插入件it的情况下执行。

128.《电子部件测试用分选机的另一示例》

129.图16是根据另一示例的电子部件处理用分选机200的概念性平面图。

130.在图16的分选机200中,托盘tt也沿着装载位置lp、均热腔室sc、测试腔室tc、除热腔室dc以及卸载位置up与装载位置lp相连的循环路径c移动。在此,具有以c1、c2表示的部分路径是为了实现一次测试装载于2个托盘tt的电子部件。

131.此外,在图16的分选机200中,无法确保位于卸载位置up与装载位置lp之间的托盘tt能够阶段性地后退的距离。因此,在图16的分选机200中,在循环路径c上没有考虑阶段性后退的余地。

132.并且,由于在图16的分选机200中缺少设置4个摄影机的空间,因此仅设置2个摄影机241、242,其位置可以有多种。

133.例如,如图17所示,摄影机241、242可以设置于卸载位置up与待机位置wp之间。在采取这种例的情况下,分选机200优选为实现使从卸载位置up向待机位置wp移动的托盘tt阶段性地移动。类似地,在摄影机241、242具有良好的性能的情况下,也可以实现在托盘tt连续移动的同时进行拍摄。

134.例如,如图18所示,摄影机241、242可以设置于待机位置wp与装载位置lp之间。

135.此外,由于狭窄的空间,难以在图16的分选机200中设置遮挡板,因此,如上所述,关于第一感兴趣区域a1的选择,可以采用图14的示例。

136.另外,可以在测试操作之前的实施初步操作期间执行插入件it缺陷的检查。此处,初步操作是指用于向分选机200供应未装载有电子部件的空托盘tt,然后通过操作分选机200来观察托盘tt是否正常移送等的操作。

137.当然,可以在初步操作中检查插入件it是否存在缺陷,在测试操作中也可以检查插入件it是否存在缺陷。然而,根据实施方式,可以仅在初步操作期间检查插入件it是否存在缺陷。这是因为,在测试操作中检查插入件it是否存在缺陷的情况下,有可能存在分选机200的处理速度变慢的缺点。

138.如果实施为仅在初步操作中检查插入件it的缺陷,则如图19所示,也可以将摄影机241、242布置于装载位置lp与均热腔室sc之间,或者如图20所示,也可以将摄影机241、242布置于除热腔室dc与卸载位置up之间。当然,根据这种示例的摄影机241、242的布置也可以在图1的分选机100中采用相同的布置。

139.作为参考,优选地,在图16的分选机中,托盘tt构成为在相应区间阶段性地移动,以便即使通过低规格的摄影机241、242也能够进行合适的拍摄。

140.如上所述,通过参照附图的实施例对本发明进行了具体说明,但上述实施例仅对本发明的优选示例进行了说明,因此,本发明不应被理解为局限于所述实施例,本发明的权利范围应被理解为权利要求书中的范围及其等同概念。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1