一种仓储作业中的分拣设备方法及系统与流程

1.本发明应用于货物分拣、库存管理领域。本发明具体涉及一种一种仓储作业中的分拣设备及系统。

背景技术:

2.现有货物分拣多采用分拣传送带。货物在分拣过程中,人工将待分拣货物放置于分拣传送带上,分拣人员位于分拣传送带的两侧,当具有当前位置的货物时,人工拾取货物到分拣箱中,上述方式,不仅需要大量人力投入且分拣错误率高。

3.为解决上述问题,现有技术中,采用在分拣传送带的两侧设置传送装置的方式分拣。每个传送装置对应一个分拣箱,当货物经过相应的分拣箱位置时,传送装置将货物传动至分拣箱,但上述方式在实施过程中,其需要大量设置传送装置其设备投入成本高。需要提前将每个分拣箱的位置和编号关联到每一件货物,其关联操作需要人工完成,因此分拣效率低且成本投入高。

技术实现要素:

4.本发明的目的是提供一种仓储作业中的分拣设备,其通过对翻板机自动识别商品信息,可将待分拣商品自动落入相应订单分拣箱内,提高分拣效率,减少错检且节约节约能源消耗。

5.本发明的第一个方面,提供一种仓储作业中的分拣设备,分拣设备能够设置于一个放置面上。仓储作业中的分拣设备包括:多个分拣台,一个支撑架,一个传送导轨,多个翻板车,一个扫描装置和一个总控制器。其中:

6.多个分拣台沿一个第二轨迹依次设置。每个分拣台包括:一个台体,其包括一个分拣箱传送面。和一个分拣接收控制器,其具有一个分拣台标识码且能够获取订单编号。分拣接收控制器包括一个分拣通讯单元。

7.支撑架其设置于放置面。传送导轨,其设置于支撑架。传送导轨沿一个设定的第三轨迹延伸。第三移动轨迹平行于第二轨迹且设置于分拣台的一个垂直方向上。垂直方向为分拣箱传送面背离放置面的方向。传送导轨沿第三轨迹延伸具有一个导轨起始端。

8.多个翻板车包括:一个车体,一个电磁吸件,一个行走驱动装置,一个翻板,一个磁性件一个翻板车控制器。

9.车体能够沿第三轨迹可滑动的设置于传送导轨。车体能够停留于与多个分拣箱的垂直方向所对应的位置上。电磁吸件设置于车体。行走驱动装置设置于车体。行走驱动装置能够驱动车体滑动且能驱动车体停留在多个分拣箱传送面的垂直方向所对应的位置上。

10.翻板具有一个翻板延伸方向。翻板沿翻板延伸方向包括一个第一端及一个第二端。第一端与车体通过一个转轴转动连接。转轴的轴线平行于放置面,以使第二端能够绕第一端在一个第一位置和一个第二位置间转动。当第二端位于第一位置时,翻板的板面平行于放置面且能够在板面上承载商品。当第二端位于第二位置时,翻板的板面能够垂直于放

置面。

11.和

12.磁性件设置于第一端。磁性件与电磁吸件磁吸时,第二端位于第一位置。电磁吸件失去磁力时,磁性件与电磁吸件不磁吸,第二端能够位于第二位置。和翻板车控制器,其连接行走驱动装置及电磁吸件。

13.扫描装置,其设置于导轨起始端且能够通过扫描获取翻板上商品的当前商品编号信息。扫描装置能够将当前商品编号向总控制器发送。以及

14.总控制器,其连接扫描装置的输出端且预存待分拣订单。待分拣订单中包括,待分拣订单编号和多个商品编号信息。

15.总控制器配置为,从扫描装置获取当前翻板车上的当前商品编号。根据当前商品编号获取对应的待分拣订单编号。

16.总控制器配置为,判断待分拣订单编号是否具有对应的分拣台标识码。若是,则将分拣台标识码发送到当前翻板车。若否,则获取空闲的分拣台标识码且将空闲的分拣台标识关联待分拣订单编号,将空闲的分拣台标识码发送到当前翻板车的翻板车控制器。

17.其中,当前翻板车的翻板车控制器根据分拣台标识码获取当前分拣台位置。当前翻板车的翻板车控制器判断当前位置是否为当前分拣台位置,若是,则驱动车体停留在当前分拣箱传送面的垂直方向所对应的位置上且驱动电磁吸件失电,以使当前翻板车上的当前商品下落到分拣箱传送面。若否,则驱动行走驱动装置驱动车体滑动。

18.本发明仓储作业中的分拣设备的一种优选的实施方式中,还包括:一个总传送带,其设置于放置面且具有一个总传送面。总传送带能够沿一个第一轨迹移动。传送带的总传送面平行于放置面。分拣箱传送面平行于总传送面水平。

19.多个分拣台沿第二轨迹依次设置于总传送带的宽度方向。第二轨迹平行于第一轨迹。每个分拣台还包括一个分拣驱动装置,其能够通过分拣箱传送信息驱动分拣箱传送面朝向总传送面的设置方向滚动一个设定距离。分拣驱动装置连接分拣接收控制器。

20.本发明仓储作业中的分拣设备的另一种优选的实施方式中,总控制器还配置为,将待分拣订单编号发送到空闲的分拣台标识码所对应的分拣接收控制器。

21.分拣接收控制器通过分拣通讯单元接收将待分拣订单编号。分拣接收控制器判断当前商品的当前商品编号是否属于待分拣订单编号,若是,则判断待分拣订单编号的商品是否已满,若是则向分拣驱动装置发送分拣箱传送信息。

22.其中,分拣驱动装置通过分拣箱传送信息驱动分拣箱传送面滚动,以使分拣箱传送面上承载的分拣箱滚动到总传送带的总传送面上。

23.所述分拣台还包括一个未完成指示灯;所述未完成指示灯连接所述分拣接收控制器的输出端;

24.所述总控制器还配置为,若接收到投放结束信息,所述总控制器向各分拣台发送预结束信息,所述分拣接收控制器从每个分拣台获取一个或多个分拣台占用状态信息;所述所述分拣接收控制器根据所述分拣台占用状态信息向分拣台发送自检信息;所述分拣接收控制器在发送所述自检信息且在设定时间后,获取当前分拣位置的订单完成信息;所述分拣接收控制器若为收到所述订单完成信息,若是,则驱动所述未完成指示灯点亮;

25.所述分拣台能够在接收到自检信息后能够所述订单完成信息;

26.每个分拣台还包括一个面单自动打印机和一个面单自动切单机:所述面单自动打印机和所述面单自动切单机位于所述分拣面的上方;所述面单自动切单机设置于所述面单自动打印机的出单口且能剪切所述面单自动打印机的输出单;

27.若接收到所述分拣箱传送信息,则通过扫描当前分拣箱上设置的条码获取当前分拣箱对应的订单编号,且根据所述订单编号驱动所述面单自动打印机打印且驱动所述面单自动切单机剪切面单,以使所述面单落入当前分拣箱中。

28.本发明仓储作业中的分拣设备的另一种优选的实施方式中,每个分拣台还包括:一个当前商品编号扫描装置,其连接分拣接收控制器且能够获取当前商品编号。分拣接收控制器判断当前商品的当前商品编号是否属于待分拣订单编号,若否,则发送分拣箱商品异常信息;

29.所述多个分拣台中设置一个异常处理专用分拣台;所述总控制器还配置为,判断所述当前商品编号是否为多拣货物,若是,则将所述异常处理专用分拣台所对应的分拣台标识码发送到所述当前翻板车,以使所述当前翻板车将所述当前商品编号运送到所述异常处理专用分拣台。

30.本发明仓储作业中的分拣设备的另一种优选的实施方式中,分拣接收控制器通过分拣通讯单元接收将待分拣订单编号。通过待分拣订单编号获取商品总重量。分拣接收控制器判断当前重量是否等于商品总重量,若是,则向分拣驱动装置发送分拣箱传送信息。

31.本发明仓储作业中的分拣设备的另一种优选的实施方式中,每个分拣台还包括:一个商品称重装置,其设置于分拣箱传送面且连接分拣接收控制器。商品称重装置能够获取当前重量。

32.本发明仓储作业中的分拣设备的另一种优选的实施方式中,还包括:多个弧形滑板,其设置于支撑架且具有一个滑板延伸方向。沿滑板延伸方向弧形滑板具有一个第一滑板端及一个第二滑板端。第一滑板端位于第一端对应的位置,第二滑板端位于分拣台背离放置面的方向上。以使当前翻板车上的当前商品能够通过弧形滑板下落到分拣箱传送面。

33.本发明仓储作业中的分拣设备的另一种优选的实施方式中,传送导轨具有一个导轨面。导轨面平行于放置面。在导轨面形成一个第一弧形凹槽。弧形凹槽沿第三轨迹延伸。在弧形凹槽的两个相对侧壁上分别形成一个第二弧形凹槽和一个第三弧形凹槽。第二弧形凹槽和第三弧形凹槽相对设置且能位于同一水平位置上。第二弧形凹槽和第三弧形凹槽的凹入方向垂直于导轨面;

34.在每个所述弧形滑板的侧方设置一个光电计数装置和一个取消指示灯;所述光电计数装置和所述取消指示灯连接所述分拣接收控制器;

35.所述光电计数装置能够获取当前商品数量,若当前商品数量等于待分拣订单编号的商品数量,则向所述分拣接收控制器发送订单分拣完成指令;所述分拣接收控制器判断所述订单分拣完成指令是否接收到了相应的订单取消指令,若是,则驱动所述取消指示灯点亮。

36.车体包括:一个车架,一个水平行走轮,一个第一电机,一个垂直行走轮,一个第二电机。

37.水平行走轮通过一个第一转轴可转动的设置于车架。第一转轴能够垂直于放置面。水平行走轮的外周面能够在第二弧形凹槽和第三弧形凹槽内滚动。第一电机,其输出轴

连接第一转轴。输出轴能够带动水平行走轮滚动。第一电机的驱动端连接行走驱动装置的控制输出端。

38.垂直行走轮通过一个第二转轴可转动的设置于车架。第二轴线能够平行于放置面且垂直行走轮的外周面能够在第一弧形凹槽内滚动。和第二电机,其驱动轴连接第二转轴。驱动轴能够带动垂直行走轮滚动。第二电机的驱动端连接行走驱动装置的控制输出端。

39.本发明仓储作业中的分拣设备的另一种优选的实施方式中,翻板的材料为透明有机玻璃。扫描装置,其包括:一个扫描支撑架,其设置于放置面。一个扫描框架,其设置于扫描支撑架且具有一个采集通孔。采集通孔的延伸方向平行于放置面。采集通孔为方孔且能够包围在翻板车外部。方孔的孔壁各设置一个摄像头。摄像头能够采集翻板上商品的四面图像。

40.一个前面采集摄像头,其设置于扫描支撑架。前面采集摄像头位于采集通孔的一侧孔口且朝向采集通孔的一侧孔口设置。前面采集摄像头能够采集商品的前侧图像。

41.一个后面采集摄像头,其设置于扫描支撑架。后面采集摄像头位于采集通孔的另一侧孔口且朝向采集通孔的另一侧孔口设置。后面采集摄像头能够采集商品的后侧图像。和

42.一个扫描信息处理器,其根据四面图像、前侧图像及后侧图像获取形状及商品条码采集。根据商品形状及商品条码获取当前商品编号信息。

43.本发明的第二个方面,提供一种仓储作业中的分拣系统,分拣系统能够设置于一个放置面上。仓储作业中的分拣设备包括:多个分拣台,一个支撑架,一个传送导轨,多个翻板车,一个扫描装置和一个总控制器。其中:

44.多个分拣台沿一个第二轨迹依次设置。每个分拣台包括:一个台体,其包括一个分拣箱传送面。和一个分拣接收控制器,其具有一个分拣台标识码且能够获取订单编号。分拣接收控制器包括一个分拣通讯单元。

45.支撑架其设置于放置面。传送导轨,其设置于支撑架。传送导轨沿一个设定的第三轨迹延伸。第三移动轨迹平行于第二轨迹且设置于分拣台的一个垂直方向上。垂直方向为分拣箱传送面背离放置面的方向。传送导轨沿第三轨迹延伸具有一个导轨起始端。

46.多个翻板车包括:一个车体,一个电磁吸件,一个行走驱动装置,一个翻板,一个磁性件一个翻板车控制器。

47.车体能够沿第三轨迹可滑动的设置于传送导轨。车体能够停留于与多个分拣箱的垂直方向所对应的位置上。电磁吸件设置于车体。行走驱动装置设置于车体。行走驱动装置能够驱动车体滑动且能驱动车体停留在多个分拣箱传送面的垂直方向所对应的位置上。

48.翻板具有一个翻板延伸方向。翻板沿翻板延伸方向包括一个第一端及一个第二端。第一端与车体通过一个转轴转动连接。转轴的轴线平行于放置面,以使第二端能够绕第一端在一个第一位置和一个第二位置间转动。当第二端位于第一位置时,翻板的板面平行于放置面且能够在板面上承载商品。当第二端位于第二位置时,翻板的板面能够垂直于放置面。

49.和

50.磁性件设置于第一端。磁性件与电磁吸件磁吸时,第二端位于第一位置。电磁吸件失去磁力时,磁性件与电磁吸件不磁吸,第二端能够位于第二位置。和翻板车控制器,其连

接行走驱动装置及电磁吸件。

51.扫描装置,其设置于导轨起始端且能够通过扫描获取翻板上商品的当前商品编号信息。扫描装置能够将当前商品编号向总控制器发送。以及

52.总控制器,其连接扫描装置的输出端且预存待分拣订单。待分拣订单中包括,待分拣订单编号和多个商品编号信息。

53.总控制器配置为,从扫描装置获取当前翻板车上的当前商品编号。根据当前商品编号获取对应的待分拣订单编号。

54.总控制器配置为,判断待分拣订单编号是否具有对应的分拣台标识码。若是,则将分拣台标识码发送到当前翻板车。若否,则获取空闲的分拣台标识码且将空闲的分拣台标识关联待分拣订单编号,将空闲的分拣台标识码发送到当前翻板车的翻板车控制器。

55.其中,当前翻板车的翻板车控制器根据分拣台标识码获取当前分拣台位置。当前翻板车的翻板车控制器判断当前位置是否为当前分拣台位置,若是,则驱动车体停留在当前分拣箱传送面的垂直方向所对应的位置上且驱动电磁吸件失电,以使当前翻板车上的当前商品下落到分拣箱传送面。若否,则驱动行走驱动装置驱动车体滑动。

56.下文将以明确易懂的方式,结合附图对无线终端数据的监测方法的特性、技术特征、优点及其实现方式予以进一步说明。

附图说明

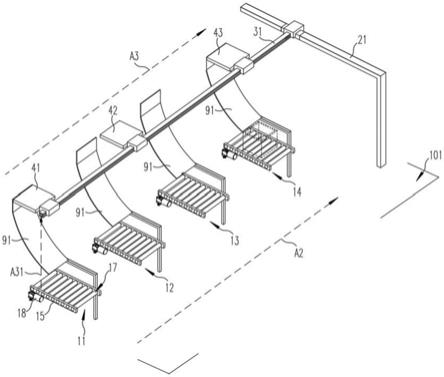

57.图1是用于说明在本发明一种实施方式中,仓储作业中的分拣设备的组成示意图。

58.图2是用于说明在本发明一种实施方式中,扫描装置的局部布置示意图。

59.图3是用于说明在本发明一种实施方式中,仓储作业中的分拣设备的控制组成示意图。

60.图4是用于说明在本发明一种实施方式中,翻板车的结构示意图。

61.图5是用于说明在本发明一种实施方式中,翻板车工作状态时的结构示意图。

62.图6是用于说明在本发明另一种实施方式中,仓储作业中的分拣设备的组成示意图。

具体实施方式

63.为了对发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式,在各图中相同的标号表示结构相同或结构相似但功能相同的部件。

64.在本文中,“示意性”表示“充当实例、例子或说明”,不应将在本文中被描述为“示意性”的任何图示、实施方式解释为一种更优选的或更具优点的技术方案。为使图面简洁,各图中只示意性地表示出了与本示例性实施例相关的部分,它们并不代表其作为产品的实际结构及真实比例。

65.本发明的第一个方面,提供了一种仓储作业中的分拣设备,分拣设备能够设置于一个放置面101上。

66.如图1~3所示,仓储作业中的分拣设备包括:多个分拣台,即第一分拣台11、第二分拣台12、第三分拣台13和第四分拣台14、一个支撑架21、一个传送导轨31、多个翻板74车,即第一翻板车41、第二翻板74车42和第三翻车43、一个扫描装置51和一个总控制器61。

67.如图1~3所示,第一分拣台11、第二分拣台12、第三分拣台13和第四分拣台14沿一个第二轨迹a2依次设置。以第一分拣台11为例,其包括:一个台体15和一个分拣接收控制器16。台体15包括一个分拣箱传送面17。一个分拣接收控制器16,分拣接收控制器16具有一个分拣台标识码且能够获取订单编号。分拣接收控制器16包括一个分拣通讯单元161。

68.如图1~3所示,支撑架21设置于放置面101。传送导轨31设置于支撑架21。传送导轨31沿一个设定的第三轨迹a3延伸。第三移动轨迹平行于第二轨迹a2且设置于分拣台的一个垂直方向a31上。垂直方向a31为分拣箱传送面17背离放置面的方向。传送导轨31沿第三轨迹a3延伸具有一个导轨起始端32(图2所示)。

69.如图4、3所示,多个翻板74车具有形同结构,以第一翻板车41为例说明,其包括:一个车体71、一个电磁吸件72、一个行走驱动装置73、一个翻板74、一个磁性件75、一个翻板车控制器76。

70.如图1、4所示,车体71能够沿第三轨迹a3可滑动的设置于传送导轨31。车体71能够停留于与多个分拣箱的垂直方向所对应的位置上。

71.如图1、4所示,一个电磁吸件72设置于车体71。行走驱动装置73设置于车体71。行走驱动装置73能够驱动车体71滑动且能驱动车体71停留在多个分拣箱传送面17的垂直方向所对应的位置上。上述行走驱动装置73为步进电机或伺服电机,其电机的输出轴连接第一翻板车的行走轮731,以使第一翻板车在传送导轨31上移动。

72.如图4、5所示,翻板74具有一个翻板74延伸方向。翻板74沿翻板74延伸方向包括一个第一端741及一个第二端742。第一端741与车体71通过一个转轴77转动连接。转轴44的轴线平行于放置面101,以使第二端742能够绕第一端741在一个第一位置b1和一个第二位置b2间沿图示b3的轨迹转动。当第二端位于第一位置b1时,翻板74的板面平行于放置面且能够在板面上承载商品。当第二端位于第二位置b2时,翻板74的板面能够垂直于放置面101。和

73.如图4、5所示,磁性件75设置于第一端741。磁性件75与电磁吸件72磁吸时,第二端742位于第一位置b1。电磁吸件72失去磁力时,磁性件75与电磁吸件72不磁吸,第二端742能够位于第二位置b2。

74.如图2、3所示,翻板车控制器76连接行走驱动装置73及电磁吸件72。扫描装置51设置于导轨起始端32且能够通过扫描获取翻板74上商品的当前商品编号信息。扫描装置51能够将当前商品编号向总控制器发送。

75.如图3所示,总控制器61连接扫描装置51的输出端且预存待分拣订单。待分拣订单中包括,待分拣订单编号和多个商品编号信息。

76.总控制器61配置为,从扫描装置51获取当前翻板74车上的当前商品编号。根据当前商品编号获取对应的待分拣订单编号。当前商品编号包括在多个商品编号信息中。

77.总控制器61配置为,判断待分拣订单编号是否具有对应的分拣台标识码。若是,则将分拣台标识码发送到当前翻板74车。若否,则获取空闲的分拣台标识码且将空闲的分拣台标识关联待分拣订单编号,将空闲的分拣台标识码发送到当前翻板车的翻板车控制器76。

78.其中,当前翻板74车的翻板车控制器76根据分拣台标识码获取当前分拣台位置。当前翻板74车的翻板车控制器76判断当前位置是否为当前分拣台位置,若是,则驱动车体

71停留在当前分拣箱传送面17的垂直方向所对应的位置上且驱动电磁吸件72失电,以使当前翻板74车上的当前商品下落到分拣箱传送面17。若否,则驱动行走驱动装置73驱动车体71滑动。

79.在本发明仓储作业中的分拣设备的一种优选的实施方式中,还包括:总传送带81,其设置于放置面且具有一个总传送面。总传送带81能够沿一个第一轨迹a1移动。传送带的总传送面平行于放置面。分拣箱传送面17平行于总传送面水平。

80.如图6所示,多个分拣台即第一列分拣台d1和第一列分拣台d2沿第二轨迹a2依次设置于总传送带81的宽度方向。第二轨迹a2平行于第一轨迹a1。

81.如图1、3所示,每个分拣台还包括一个分拣驱动装置18,其能够通过分拣箱传送信息驱动分拣箱传送面17朝向总传送面的设置方向滚动一个设定距离。分拣驱动装置18连接分拣接收控制器16。

82.如图3所示,在本发明仓储作业中的分拣设备的一种优选的实施方式中,总控制器61还配置为,将待分拣订单编号发送到空闲的分拣台标识码所对应的分拣接收控制器16。

83.如图3所示,分拣接收控制器16通过分拣通讯单元161接收将待分拣订单编号。分拣接收控制器16判断当前商品的当前商品编号是否属于待分拣订单编号,若是,则判断待分拣订单编号的商品是否已满,若是则向分拣驱动装置18发送分拣箱传送信息。其中,分拣驱动装置18通过分拣箱传送信息驱动分拣箱传送面17滚动,以使分拣箱传送面17上承载的分拣箱滚动到总传送带81的总传送面上。从而可对将满箱及时搬运。

84.所述分拣台还包括一个未完成指示灯;所述未完成指示灯连接所述分拣接收控制器的输出端;

85.所述总控制器还配置为,若接收到投放结束信息,所述总控制器向各分拣台发送预结束信息,所述分拣接收控制器在接收到所述预结束信息且在设定时间后,获取当前分拣位置的订单完成信息;所述分拣接收控制器判断所述订单完成信息是否为未完成信息,若是,则驱动所述未完成指示灯点亮;

86.每个分拣台还包括一个面单自动打印机和一个面单自动切单机:所述面单自动打印机和所述面单自动切单机位于所述分拣面的上方;所述面单自动切单机设置于所述面单自动打印机的出单口且能剪切所述面单自动打印机的输出单;

87.若接收到所述分拣箱传送信息,则通过扫描当前分拣箱上设置的条码获取当前分拣箱对应的订单编号,且根据所述订单编号驱动所述面单自动打印机打印且驱动所述面单自动切单机剪切面单,以使所述面单落入当前分拣箱中。

88.在本发明仓储作业中的分拣设备的一种优选的实施方式中,每个分拣台还包括:一个当前商品编号扫描装置51,其连接分拣接收控制器16且能够获取当前商品编号。分拣接收控制器16判断当前商品的当前商品编号是否属于待分拣订单编号,若否,则发送分拣箱商品异常信息。

89.所述多个分拣台中设置一个异常处理专用分拣台;所述总控制器还配置为,判断所述当前商品编号是否为多拣货物,若是,则将所述异常处理专用分拣台所对应的分拣台标识码发送到所述当前翻板车,以使所述当前翻板车将所述当前商品编号运送到所述异常处理专用分拣台。

90.在本发明仓储作业中的分拣设备的一种优选的实施方式中,分拣接收控制器16通

过分拣通讯单元161接收将待分拣订单编号。通过待分拣订单编号获取商品总重量。分拣接收控制器16判断当前重量是否等于商品总重量,若是,则向分拣驱动装置18发送分拣箱传送信息。

91.在本发明仓储作业中的分拣设备的一种优选的实施方式中,每个分拣台还包括:一个商品称重装置,其设置于分拣箱传送面17且连接分拣接收控制器16。商品称重装置能够获取当前重量。

92.如图1所示,在本发明仓储作业中的分拣设备的一种优选的实施方式中,还包括:多个弧形滑板91,其设置于支撑架21且具有一个滑板延伸方向。沿滑板延伸方向弧形滑板91具有一个第一滑板端及一个第二滑板端。第一滑板端位于第一端对应的位置,第二滑板端位于分拣台背离放置面的方向上。以使当前翻板74车上的当前商品能够通过弧形滑板91下落到分拣箱传送面17。

93.在每个所述弧形滑板的侧方设置一个光电计数装置和一个取消指示灯;所述光电计数装置和所述取消指示灯连接所述分拣接收控制器;

94.所述光电计数装置能够获取当前商品数量,若当前商品数量等于待分拣订单编号的商品数量,则向所述分拣接收控制器发送订单分拣完成指令;所述分拣接收控制器判断所述订单分拣完成指令是否接收到了相应的订单取消指令,若是,则驱动所述取消指示灯点亮。

95.在本发明仓储作业中的分拣设备的一种优选的实施方式中,传送导轨31具有一个导轨面。导轨面平行于放置面。在导轨面形成一个第一弧形凹槽。弧形凹槽沿第三轨迹a3延伸。在弧形凹槽的两个相对侧壁上分别形成一个第二弧形凹槽和一个第三弧形凹槽。第二弧形凹槽和第三弧形凹槽相对设置且能位于同一水平位置上。第二弧形凹槽和第三弧形凹槽的凹入方向垂直于导轨面。

96.车体71包括:一个车架、一个水平行走轮、一个第一电机、一个垂直行走轮和一个第二电机。

97.水平行走轮通过一个第一转轴可转动的设置于车架。第一转轴能够垂直于放置面。水平行走轮的外周面能够在第二弧形凹槽和第三弧形凹槽内滚动。第一电机输出轴连接第一转轴。输出轴能够带动水平行走轮滚动。第一电机的驱动端连接行走驱动装置73的控制输出端。

98.垂直行走轮通过一个第二转轴可转动的设置于车架。第二轴线能够平行于放置面且垂直行走轮的外周面能够在第一弧形凹槽内滚动。第二电机驱动轴连接第二转轴。驱动轴能够带动垂直行走轮滚动。第二电机的驱动端连接行走驱动装置73的控制输出端。

99.在本发明仓储作业中的分拣设备的一种优选的实施方式中,翻板74的材料为透明有机玻璃。扫描装置51,其包括:一个扫描支撑架21、一个扫描框架、一个前面采集摄像头、一个后面采集摄像头和一个扫描信息处理器。

100.扫描支撑架21设置于放置面。扫描框架设置于扫描支撑架21且具有一个采集通孔。采集通孔的延伸方向平行于放置面。采集通孔为方孔且能够包围在翻板74车外部。方孔的孔壁各设置一个摄像头。摄像头能够采集翻板74上商品的四面图像。

101.前面采集摄像头设置于扫描支撑架21。前面采集摄像头位于采集通孔的一侧孔口且朝向采集通孔的一侧孔口设置。前面采集摄像头能够采集商品的前侧图像。后面采集摄

像头设置于扫描支撑架21。

102.后面采集摄像头位于采集通孔的另一侧孔口且朝向采集通孔的另一侧孔口设置。后面采集摄像头能够采集商品的后侧图像。扫描信息处理器根据四面图像、前侧图像及后侧图像获取形状及商品条码采集。根据商品形状及商品条码获取当前商品编号信息。

103.本发明的第二个方面,提供了一种仓储作业中的分拣系统,分拣系统能够设置于一个放置面上。仓储作业中的分拣系统包括:多个分拣台,即第一分拣台11、第二分拣台12、第三分拣台13和第四分拣台14、一个支撑架21、一个传送导轨31、多个翻板74车,即第一翻板车41、第二翻板74车42和第三翻车43、一个扫描装置51和一个总控制器61。

104.多个分拣台沿一个第二轨迹a2依次设置。每个分拣台包括:

105.一个台体15,其包括一个分拣箱传送面17。分拣箱传送面17平行于放置面且与总传送面水平。和一个分拣接收控制器16,分拣接收控制器16具有一个分拣台标识码且能够获取订单编号。分拣接收控制器16包括一个分拣通讯单元161。

106.传送导轨31设置于支撑架21。传送导轨31沿一个设定的第三轨迹a3延伸。第三移动轨迹平行于第二轨迹a2且设置于分拣台的一个垂直方向上。垂直方向为分拣箱传送面17背离放置面的方向。传送导轨31沿第三轨迹a3延伸具有一个导轨起始端32。

107.多个翻板74车包括:一个车体71、一个电磁吸件72、一个行走驱动装置73、一个翻板74、一个磁性件75、一个翻板车控制器76

108.车体71能够沿第三轨迹a3可滑动的设置于传送导轨31。车体71能够停留于与多个分拣箱的垂直方向所对应的位置上。电磁吸件72设置于车体71。行走驱动装置73,其设置于车体71。行走驱动装置73能够驱动车体71滑动且能驱动车体71停留在多个分拣箱传送面17的垂直方向所对应的位置上。

109.翻板74具有一个翻板74延伸方向。翻板74沿翻板74延伸方向包括一个第一端及一个第二端。第一端与车体71通过一个转轴转动连接。转轴的轴线平行于放置面,以使第二端能够绕第一端在一个第一位置b1和一个第二位置b2间转动。当第二端位于第一位置b1时,翻板74的板面平行于放置面且能够在板面上承载商品。当第二端位于第二位置b2时,翻板74的板面能够垂直于放置面。

110.磁性件75设置于第一端。磁性件75与电磁吸件72磁吸时,第二端位于第一位置b1。电磁吸件72失去磁力时,磁性件75与电磁吸件72不磁吸,第二端能够位于第二位置b2。翻板车控制器76连接行走驱动装置73及电磁吸件72。

111.扫描装置51设置于导轨起始端32且能够通过扫描获取翻板74上商品的当前商品编号信息。扫描装置51能够将当前商品编号向总控制器发送。

112.总控制器61连接扫描装置51的输出端且预存待分拣订单。待分拣订单中包括,待分拣订单编号和多个商品编号信息。

113.总控制器61配置为,从扫描装置51获取当前翻板74车上的当前商品编号。根据当前商品编号获取对应的待分拣订单编号。

114.总控制器61配置为,判断待分拣订单编号是否具有对应的分拣台标识码。若是,则将分拣台标识码发送到当前翻板74车。若否,则获取空闲的分拣台标识码且将空闲的分拣台标识关联待分拣订单编号,将空闲的分拣台标识码发送到当前翻板车的翻板车控制器76。

115.其中,当前翻板74车的翻板车控制器76根据分拣台标识码获取当前分拣台位置。当前翻板74车的翻板车控制器76判断当前位置是否为当前分拣台位置,若是,则驱动车体71停留在当前分拣箱传送面17的垂直方向所对应的位置上且驱动电磁吸件72失电,以使当前翻板74车上的当前商品下落到分拣箱传送面17。若否,则驱动行走驱动装置73驱动车体71滑动。

116.在本发明一种优选的实施方式中,整个自动分拣系统综合人员供包扫码、翻板机订单分拣、周转箱箱码识别、满箱自动上传送带、空箱回流人工补空箱、识别箱码绑定订单自动称重校验、识别箱码自动打印面单等功能。

117.系统整体逻辑介绍如下:

118.1.1、拣货人员进行多订单合并的波次拣货,每个波次货物装在波次拣货箱内,通过系统识别判断摆轮将同一个波次的拣货箱发往同一侧人员方向。

119.2.1、工人扫描货品后将货物放置到翻板机上,翻板机底面为透明的钢化玻璃,通过相机的6面扫,将商品信息及其所属的订单信息绑定到放置的翻板小车上,同时系统自动判断改商品所属的订单,并在系统中分配该订单前往最近的可用格口进行下落分拣,如果该商品所属的订单已有配分的格口,则指定该商品在对应的格口下落分拣。

120.3.1、每个格口空箱放置处配有红外识别装置,自动读取订单周转箱箱码,并将该箱码在系统中与其所在的格口和该格口目前分配的订单相绑定;在格口货物下落口也配有红外检测器,能对该订单下落货物数量进行校验,如数量不符则自动进行错漏分报警。

121.4.1、当格口下方收集的订单已经完成时,订单周转框下的动力滚筒自动触发将满箱订单送到中间的满箱传送带。同时点亮却箱指示灯,提示人员对该格口进行空箱补充,当空箱补充完成后,格口在系统中自动跟新自身状态为可用,使得系统能分配它新的订单。

122.5.1、满箱订单周转箱经过满箱传送带到达自动称重出,自动称重设备通过读取箱码判断订单框所属订单,对该订单进行称重校验,对异常件进行剔除。

123.6.1、经过称重校验后的满箱订单周转箱经过自动订单打印区,自动打印该订单的快递面单或者商品明细单,并切割投入箱内。

124.7.1、工人拿到满箱订单周转箱进行包装作业,同时将空框放置到空框回流线上进行回流。

125.本发明可以自动进行散单分拣、复核、称重、打印面单、空箱回流等功能的仓储分拣系统。通过透明翻板的使用及6面扫的结合,创新型地解决了商品无包装且不规则情况下读码问题;

126.订单指定格口下落,满箱自动自动滑到传送带,人员补空箱后自动读码并更新系统信息,落带数量和系统校验等创新型的订单分拣思路及用以实现的机械结构和控制逻辑。

127.由此可知,本发明的有益效果在于:

128.现有的翻板机只能应用与快递分拣作业。通过读码不同目的地的商品被指派运输前往指定的格口,格口下套袋,人员主要负责套空袋和处理满袋。本专利经过改良后的翻板机系统,使得这一设备可以应用在仓储作业中的订单分拣环节。

129.实现无包装的不规则商品直接读码,实现订单和格口的动态绑定,实现订单满眶的自动上传送带,实现空框的回流、实现订单自动称重校验和自动打印面单。该套系统在仓

储散单分拣领域极大的降低了人员作业量,提升分拣效率。

130.经过系统仿真的模拟测试,在客单件为5的订单结构下,该系统达到每小时8000件商品即每小时1600单处理能力时需要31人(包含前端的波次拣货人员),而如不使用设备想要达到相应的产能则需要投入52人。

131.应当理解,虽然本说明书是按照各个实施方式中描述的,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

132.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1