一种甘蔗除杂系统的制作方法

1.本实用新型涉及甘蔗收割除杂技术领域,具体是一种甘蔗除杂系统。

背景技术:

2.随着甘蔗制糖生产向机械化,智能化,自动化的方向发展,糖产的生产规模在不断扩大,而在蔗料的源头上,甘蔗的收割也逐渐实现了机械化收割。以前采用的人工收割甘蔗的方法,收割效率底,成本高,但是含杂量则在7%左右,相对于人工收割甘蔗,采用收割机或收获机等进行收割,效率高,成本底,但是机收的甘蔗含杂量高达10%~20%。在含杂量高的情况下,糖厂的运输设备容易卡住,影响生产;甘蔗在破碎后,去除杂质时会带走部分糖份,从而导致产糖率和糖的质量降低。

3.专利cn208603397u公开一种甘蔗原料自卸输送及除杂系统,包括自卸装置、辅助输蔗机及除杂装置,所述自卸装置通过液压驱动,所述辅助输蔗机包括水平段和斜升段,自卸装置安装于辅助输蔗机的水平段,可为水平段的两侧和尾部至少一个位置,在所述辅助输蔗机斜升段中部设置理平装置,辅助输蔗机斜升段的头部前方设置物料抛散装置,物料抛散装置的下方设置除杂装置,除杂装置的下端部靠近主输蔗机,在除杂装置下方布置集砂斗。

4.上述的现有甘蔗除杂系统尚存在如下缺陷:

5.1.采用一体的焊接搭建,因此整套设备在运输的方便性上极不友好,体型巨大,运输困难,安装后不能移动,各模块的使用不能根据实际情况进行调整,普适性差,并且安装以及维修都比较困难。

6.2.需要挖基坑来使卸料平台于地面平齐,基建工程量大,对场地有较大的破坏,安装时间长。

7.3.收集的杂质未进行压缩处理,使得装载蔗叶的车辆需反复多次运输,浪费资源,增加成本。

8.4.除杂方式单一,除杂效果不佳,容易造成筛面的堵塞,影响工作效率。

9.公开于以上背景技术部分的信息仅仅皆在增加对本实用新型的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

10.针对上述现有缺陷,本实用新型目的在于设计一种除杂效果良好、且采用模块化设计的甘蔗除杂系统,可以根据实际的需求进行各模块的搭配使用,无需基建就可以完成除杂系统的搭建,降低装配的成本,提高除杂效率。

11.本实用新型的技术方案如下:

12.一种甘蔗除杂系统,包括依次设置的卸料平台、进料组件、输送组件、振动筛组件,其中,还包括杂质收集组件,所述杂质收集组件包括蔗叶收集高台和泥石收集高台,蔗叶收

集高台上设置有第一收集箱,第一收集箱内集成有打包机;所述泥石收集高台上设置有第二收集箱;在输送组件的侧面设置有支架,在所述支架上固定有风机,所述风机的入口位于所述输送组件末端上方;所述风机的出口通过管道与第一收集箱相连;所述振动筛组件包括筛面与筛面下方的集料槽,集料槽的末端设置有输送梯,所述输送梯将泥石输送到第二收集箱内。

13.具体的,所述卸料平台呈上升坡面设置,所述卸料平台的末端设置有限位块。

14.具体的,所述进料组件包括储料槽,储料槽内部设置有平面进料输送带,在平面进料输送带上方设置有理平辊。

15.具体的,所述储料槽内部还设置有传感器,用于根据监测到甘蔗的流量情况,以反馈信号给控制平面进料输送带运输速度的机构。

16.具体的,所述输送组件包括呈坡度上升的波边上料输送带,以及设置在波边上料输送带顶端的落料斗,所述波边上料输送带底部设置在平面进料输送带末端处;所述风机的入口位于所述落料斗上方。

17.具体的,所述筛面末端还设置有甘蔗出料传送带。

18.与现有技术相比,本实用新型具有如下有益效果:

19.1、本方案采用杂质收集组件分别对输送组件进入振动筛前的蔗叶进行收集压缩打包,避免了振动筛的蔗叶挂料问题,同时对振动筛分离的泥石进行收集,分类明确,除杂效果良好,提高了系统的工作效率。

20.2、本方案整个系统分为卸料平台、进料组件、输送组件、振动筛组件杂质收集组件5个模块化设计,可以根据实际的需求进行各模块的搭配组装使用,运输方便,几乎无需基建,适应多种场地,安装方便,安装后可根据情况移动。

附图说明

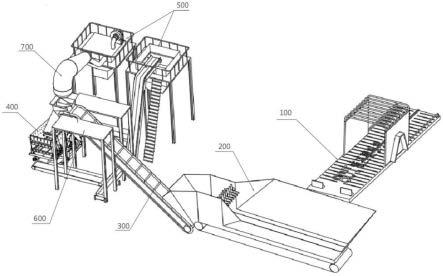

21.图1为实施例1中一种甘蔗除杂系统的立体结构示意图。

22.图2为实施例1中一种甘蔗除杂系统另一面的立体结构示意图。

23.图3为实施例1中进料组件的结构示意图。

24.图4为实施例1中输送组件的结构示意图。

25.图5为实施例1中振动筛组件的结构示意图。

26.图6为实施例1中风机、输送组件以及杂质收集组件之间的位置关系示意图。

27.图7为实施例2中一种甘蔗除杂系统的各模块布置方案图。

28.图8为实施例3中一种甘蔗除杂系统的各模块布置方案图。

29.图9为实施例4中一种甘蔗除杂系统的各模块布置方案图。

30.图中,100-卸料平台,101-限位块,200-进料组件,201-储料槽,202-平面进料输送带,203-理平辊,300-输送组件,301-波边上料输送带,302-落料斗,400-振动筛组件,401-筛面,402-集料槽,403-输送梯,404-甘蔗出料传送带,500-杂质收集组件,510-蔗叶收集高台,511-第一收集箱,512-打包机,520-泥石收集高台,521-第二收集箱,600-支架,700-风机,701-管道。

具体实施方式

31.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施例并配合附图予以说明。在本实施例的描述中,需要理解的是,指示方位或位置关系的术语为基于附图所示的方位或位置关系,仅是为了便于描述本实施例和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作因此不能理解为对本实用新型的限制。

32.实施例1

33.如图1-6所示的一种甘蔗除杂系统,其主要包括依次设置的卸料平台100、进料组件200、输送组件300、振动筛组件400、杂质收集组件500。杂质收集组件500包括蔗叶收集高台510和泥石收集高台520,蔗叶收集高台510上设置有第一收集箱511,第一收集箱511内集成有打包机512;泥石收集高台520上设置有第二收集箱521;在输送组件300的侧面设置有支架600,在支架600上固定有风机700,风机700的入口位于输送组件300末端上方;风机700的出口通过管道701与第一收集箱511相连;如图5所示,振动筛组件400包括筛面401与筛面401下方的集料槽402,集料槽402的末端设置有输送梯403,输送梯403将泥石输送到第二收集箱521内。

34.本实用新型的原理如下:卸料平台100、进料组件200、输送组件300、振动筛组件400、杂质收集组件500均设置在水平地面上,系统工作时,首先蔗料运输车开上卸料平台100进行卸料,甘蔗倾倒在进料组件200上,进料组件200负责在平面运输把甘蔗送到输送组件300上,输送组件300负责将甘蔗往高处运输,输送组件300顶部通过设置风机700对蔗叶进行除杂,蔗叶经过管道701送往蔗叶收集高台510上的第一收集箱511内,进行打包压缩收集,因此蔗叶在掉入振动筛组件400前被回收,避免了振动筛的蔗叶挂料问题。经过4风机700除杂后的甘蔗掉到振动筛组件400上,进行对泥、石、蔗兜等的除杂。被除杂后的杂质通过输送梯403被送到泥石收集高台520上的第二收集箱521进行沉降收集,收集的杂质可根据使用的场地情况用卡车驶入高台的底部进行掉落回收。因此本实施例有针对性的对杂质分类明确除杂,除杂效果良好,提高了系统的工作效率。此外,本实施例整个系统分为五个模块化设计,可以根据实际的需求进行各模块的搭配组装使用,运输方便,无需基建和挖基坑,适应多种场地,安装方便,安装后可根据情况移动,因此达到了本实施例的目的。

35.作为本实施例的优选技术方案,卸料平台100呈上升坡面设置,卸料平台100的末端设置有限位块101。卸料平台100用于支撑甘蔗运输车开至进料组件200上方,避免现有技术中需要挖基坑的基建问题,而限位块101则用于对甘蔗运输车倒车的位置进行限定。

36.作为本实施例的优选技术方案,如图3所示,进料组件200包括储料槽201,储料槽201内部设置有平面进料输送带202,在平面进料输送带202上方设置有理平辊203。本实施例中储料槽201做成长形且三边密封上部成方形喇叭状开口的形状,用于堆积较多的甘蔗,而理平辊203则对堆积运行的甘蔗进行理平处理,使之避免堆叠。

37.作为本实施例的优选技术方案,储料槽201内部还设置有传感器,用于根据监测到甘蔗的流量情况,以反馈信号给控制平面进料输送带202运输速度的机构。采用传感器监控甘蔗的流量,蔗料少则加快输送速度,蔗料多则反之,有蔗料则启动,无蔗料则停止。

38.作为本实施例的优选技术方案,如图4所示,为了挡边起防止物料测滑撒落的作用,输送组件300包括呈坡度上升的波边上料输送带301,以及设置在波边上料输送带301顶

端的落料斗302,筛面401位于落料斗302的下方,波边上料输送带301底部设置在平面进料输送带202末端处;风机700的入口位于落料斗302上方。

39.作为本实施例的优选技术方案,筛面401末端还设置有甘蔗出料传送带404,用于将除杂之后的甘蔗运向蔗槽。

40.实施例2

41.本实施例在实施例1的基础上,进一步限定了五个模块的位置结构,如图7所示,卸料平台100、进料组件200、输送组件300、振动筛组件400呈一条直线的形状布置,杂质收集组件500布置在输送组件300的侧面,这样布置方案的好处是适应比较狭长的空间。

42.实施例3

43.本实施例提出一种与实施例2布置方案不一样的位置结构,如图8所示,其中进料组件200、输送组件300呈一条直线布置,卸料平台100、振动筛组件400分别垂直于进料组件200、输送组件300设置,这样能适应长度空间不足的场地。

44.实施例4

45.本实施例与实施例3不同之处仅在于,如图9所示,振动筛组件400与输送组件300呈一定的角度布置,这样布置便于振动筛组件400可以布置摆设多个,使得多个振动筛组件400的一端均可以位于输送组件300的端部。

46.结合实施例2-4可以看出,本方案整个系统分为模块化设计,可以根据实际的需求进行各模块的搭配组装使用,运输方便,适应多种场地,安装方便,安装后可根据情况移动,综合提高了除杂草场地的适应性。

47.虽然,上文中已经用具体实施方式,对本实用新型作了详尽的描述,但在本实用新型基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本实用新型精神的基础上所做的这些修改或改进,均属于本实用新型要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1